基于微波谐振结构的油料金属磨粒含量检测的传感器设计∗

王德戌,郝宏刚,汪 竹

(重庆邮电大学光电工程学院,重庆 400065)

随着工业化进程的不断推进,机械设备在各类场景中的应用越来越广泛,润滑油作为机械和运动设备的“血液”,在设备的正常运转中起着尤为重要的作用[1-3]。油液检测是机械设备性能维护和故障监测的重要手段,其中金属磨粒含量测定是油液检测中理化指标的重要部分[4]。传统的油液检测方法成本较高,并对测试仪器和测量人员有一定的要求,且存在采样量大,操作时间长等问题[5-7]。近年来,基于微波谐振结构设计的传感器已有了较为成熟的发展[8-10],该类传感器通过测量介电常数等参数来推断待测物品的物理属性,具有非侵入式、快速测量等优点[11-13],为油液金属磨粒含量的测量提供了新途径。文献[14]设计并制作了一种新型微波基片集成波导(SIW)腔液体介电常数传感器,用于检测和测定普通液体在2.45 GHz 下的介电常数。该技术基于谐振腔微扰理论,传感器是传统矩形腔体的微型化版本,结构紧凑,灵敏度较高。利用水对制备的SIW 腔进行了标定,为微扰系数的计算提供了简便的方法。加工的传感器实物对不同类型的液体进行了测试,验证了灵敏度。文献[15]提出了一种基于衬底集成波导的腔体传感器,采用了光子带隙法和可变电容,利用腔微扰技术来计算相对介电常数,该方法和装置适用于石油老化程序的检测。文献[16]提出了一种非侵入性、可重复使用和可潜水的介电常数传感器,它使用微波技术来表征液体材料的介电特性。该器件由两个集成单极天线激励的分裂环谐振腔构成,基于谐振腔在透射系数中引入的陷波,该陷波由于传感器在新型液体材料中的引入而受到影响。通过特定的实验程序,使用商用液体获得校准曲线,由此得到了求解未知介电性能液体材料介电常数的数学方程。

在已有的研究基础上,本文从微波结构和容器属性两个方面进行优化设计。结构上通过在环形谐振器的接地面加载互补开口谐振环(CSRR),调整二者频率,使其一致,以增强传感器对油料金属磨料含量变化的敏感性;容器属性上,结合环形谐振器本身的结构特点,考虑容器与谐振结构充分接触的目的,探讨不同形状下的传感性能,以找出敏感性最佳的容器属性。从这两方面提升传感器在测试液体材料介电常数的准确度。最后利用介电常数与油料金属磨粒含量的关系实现对油料金属磨粒含量的检测。

1 理论分析

1.1 介电常数法检测油料金属磨粒含量

介电常数法检测油料金属磨粒含量是将油料及所含金属磨粒视为电介质,油液是一种复杂的烃类混合物,可以看作是弱极性液体电介质,而金属磨粒则是一种典型的导电介质[17]。在机械设备中存在很多摩擦,如果润滑不良,则润滑油中会含有大量金属磨粒,这些由磨损产生的颗粒悬浮在润滑油中会产生自由电子,此时润滑油的介电常数会随着悬浮颗粒的增多而增大。

1.2 微波谐振结构测介电常数变化

微波谐振结构测介电常数变化的基本原理是在微波谐振器件的电场最强处放置待测样品,当改变待测样品的介电常数时,器件的谐振频率随之改变。通过测试介电常数已知的物体对应的谐振频率,建立介电常数与谐振频率之间的关系,即可根据待测样品的谐振频率计算其介电常数。

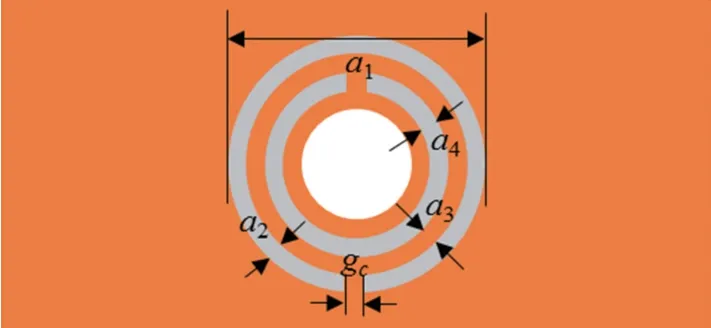

微带环形谐振器的结构如图1 所示,它是把微带线的导带做成圆环的形状,其振荡模式为TMnm0,主模为TM110。微带环形谐振器的特点为辐射损耗较小,Q值较高[18]。其中,TMn10模的谐振条件为

图1 微带环形谐振器

式中,r1,r2分别为环形谐振器的内外径。又因为

所以得到环形谐振器的频率表达式

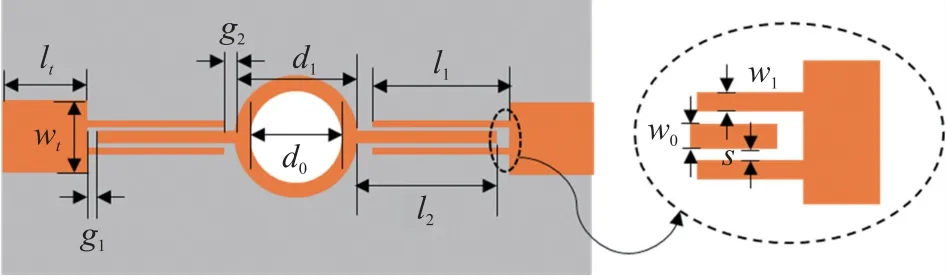

谐振器有多种馈电结构,主要包括点馈、直连馈电、平行耦合线馈电和交指耦合线馈电等。本文选用交指耦合线馈电的结构,如图2 所示。

图2 交指耦合线馈电结构

交指耦合线馈电也称三线耦合器,该结构相比于平行耦合线具有更强的耦合能力,同时能避免直连馈电引起的低频阻带的寄生通带[19-20]。

2 结构设计与仿真

所设计的传感器结构如图3 所示。该传感器的介质基板为Rogers5880,相对介电常数2.2,介电损耗为0.000 9,板材的厚度为0.787 mm。环形谐振器置于介质基板中央,左右两端口通过交指耦合线馈电结构馈电,输入输出特性阻抗为50 Ω。介质基板中部挖一圆柱形空腔,为盛放待测液体的容器提供放置空间,圆柱直径与谐振环内径一致。

图3 传感器顶层结构图

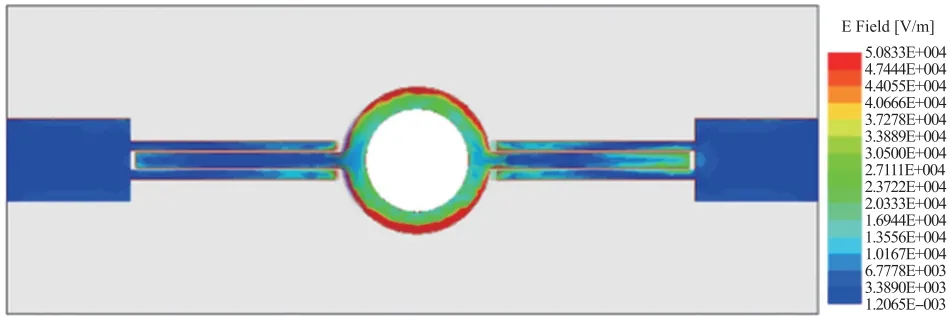

图4 为传感器的电场分布图,可以看出,在传感器顶层,谐振环结构处电场最强。

图4 传感器电场分布图

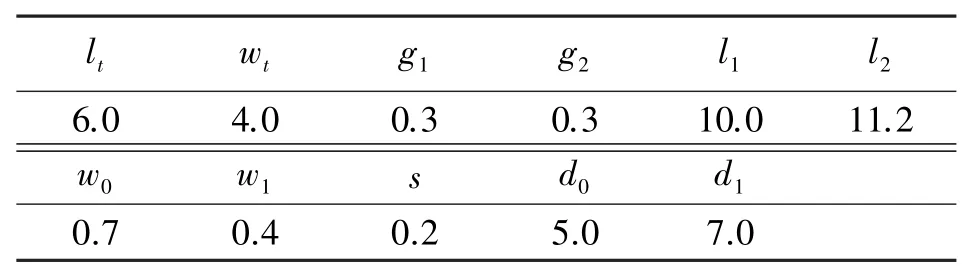

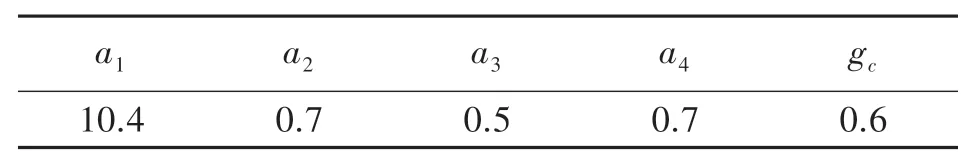

由前文所述,当待测样品置于传感器电场最强处时,传感性能最强。优化得到的图4 中传感器各参数如表1 所示。

表1 传感器参数 单位:mm

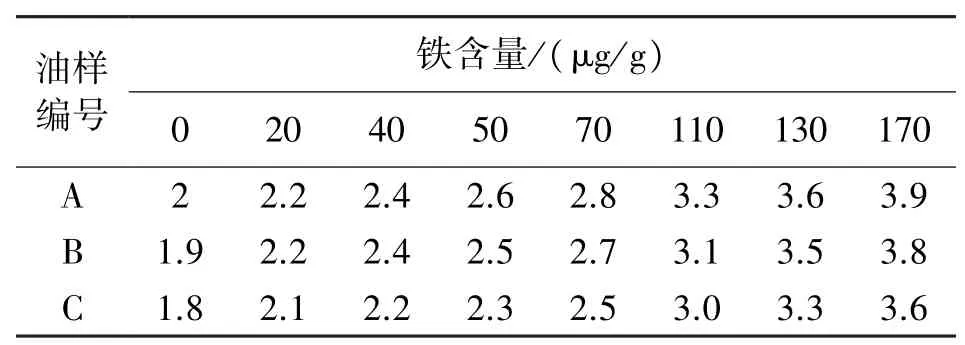

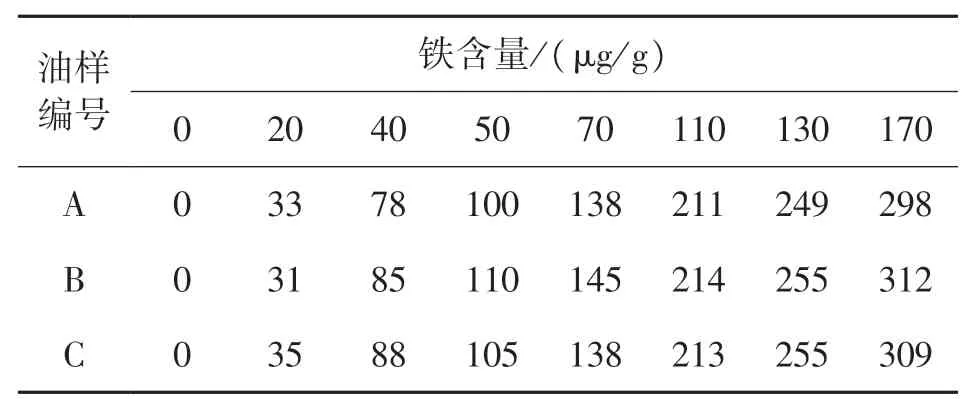

文献[21]选择型号为F20W/30 的润滑油为实验对象,将不同量的铁粉分别加到油样中并充分摇匀,使用YH-1 型润滑油质量检测仪测量介电常数。测试得到的相应介电常数如表2 所示。

表2 油中铁粉含量与介电常数关系

本文以该数据为参考,用介电常数值等效代替相应的金属磨粒含量进行仿真。受接触面的影响,不同的液体盛放容器形状会产生不同的介电常数测试敏感性。图5 为两种常规容器形状及待测样品放置的示意图。

图5 待测样品放置示意图

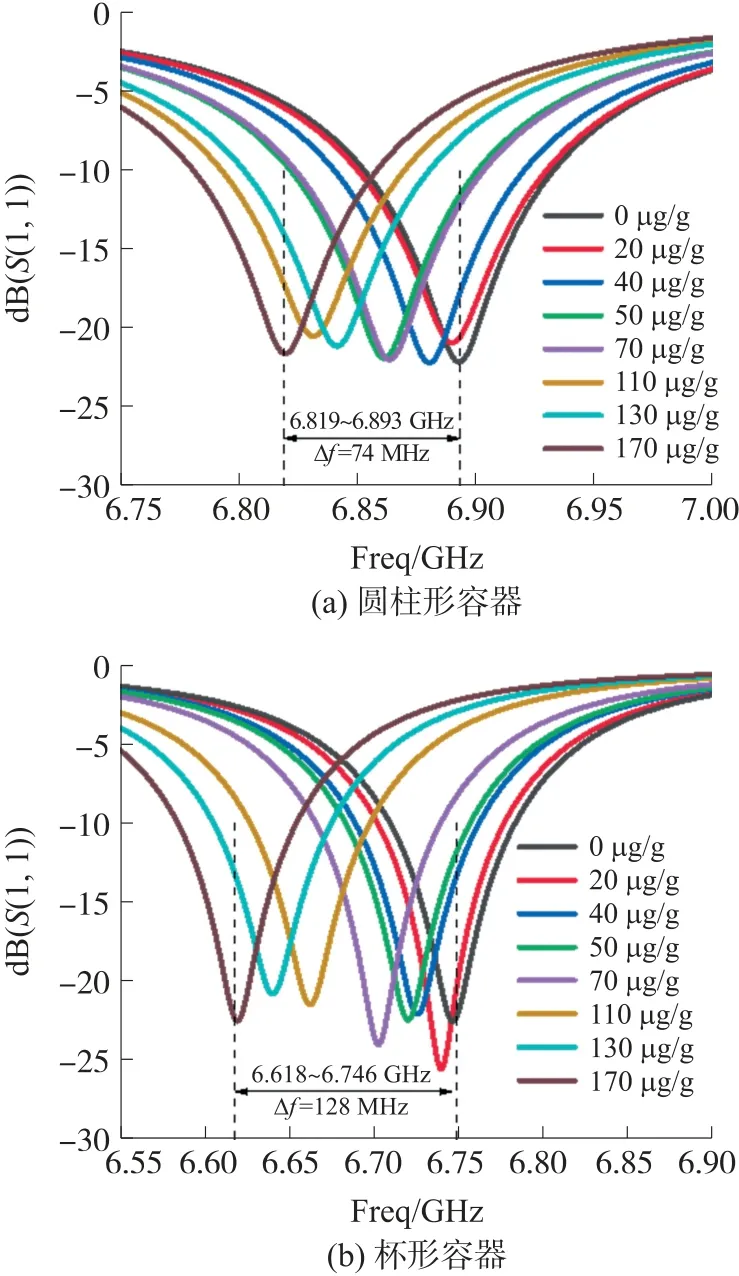

图5(a)为圆柱形容器,容器外径与介质基板中部通孔的直径相同,为5 mm,壁厚0.2 mm,高度为10 mm;图5(b)为杯形容器,由上下两段圆柱形容器组成,上段圆柱以覆盖微带环形谐振器为宜,取外径为10 mm,下段外径与介质基板中部通孔的直径相同,为5 mm,两部分的高度经优化仿真后,确定为5 mm,壁厚0.2 mm,所选材质为聚氯乙烯。两种容器下待测样品A 介电常数与传感器谐振频率的关系如图6 所示。

图6 待测样品金属磨粒含量与谐振频率关系图

由图6 可以发现,当待测油液的金属磨粒含量由0 μg/g 变化至170 μg/g,即介电常数由2.0 变化至3.9 时,传感器的谐振频率向低频处发生偏移,其中圆柱形容器由6.893 GHz 偏移至6.819 GHz,频偏为74 MHz;杯形容器由6.746 GHz 偏移至6.618 GHz,频偏为128 MHz。待测油液的金属磨粒含量变化相同的情况下,杯形容器的频偏约为圆柱形容器的1.7 倍,敏感性更好,因此选用杯形容器作为检测油液金属磨粒含量的容器进行试验。

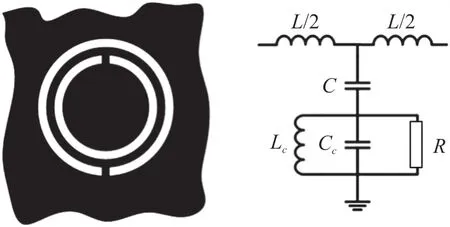

为了进一步提高传感器的谐振性能,增加磨粒含量引起的频率偏移,本文通过在谐振器的金属接地层添加缺陷地结构,形成阻带,对电流的流动产生干扰,影响结构的传输响应,从而达到了谐波抑制的功能。选用经典的CSRR 结构加载于金属接地层的中央,其结构和等效电路如图7 所示[22]。

图7 CSRR 结构图和等效电路

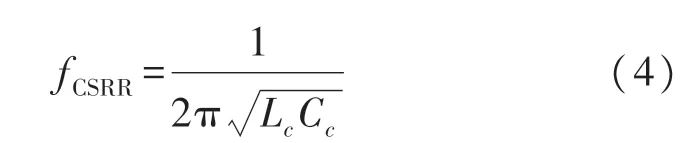

图7 中,L为顶层微带线的等效电感,Lc与Cc分别是CSRR 的等效电感和等效电容,CSRR 的电阻等效为R,C为CSRR 与微带传输线之间的耦合电容0。CSRR 的谐振频率可通过如下的公式计算得到[23]:

通过调节CSRR 的尺寸,使其谐振频率与顶层环形谐振器一致,以此增强待测样品放置区域的电场强度,提高传感器的敏感性。添加CSRR 后,传感器的底层结构如图8 所示。

图8 传感器底层结构图

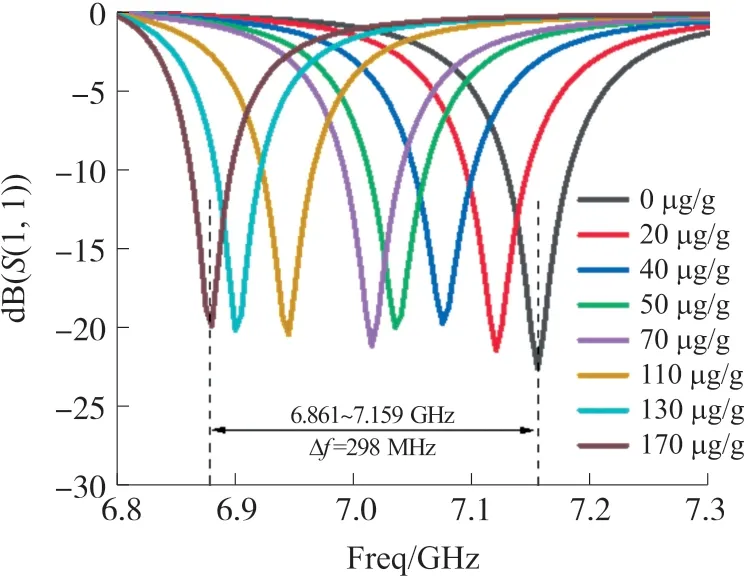

图9 为加载CSRR 参数后,待测油液的金属磨粒含量与传感器谐振频率的关系。

图9 待测样品金属磨粒含量与谐振频率关系图(加载CSRR)

由图9 可以发现,当待测油液的金属磨粒含量由0 μg/g 变化至170 μg/g,即介电常数由2.0 变化至3.9 时,传感器的谐振频率向低频处发生偏移,由6.861 GHz 偏移至7.159 GHz,频偏为298 MHz,较未加载CSRR 结构的情况,传感器的敏感性得到了大幅度的提升。此时优化得到的CSRR 参数如表3所示。

表3 CSRR 参数 单位:mm

用相同的方法对油样B 和C 进行仿真测试,得到不同的金属磨粒含量与频率偏移的关系如表4 所示。其中频率偏移均以金属磨粒含量为0 时的谐振频率作参考。

表4 油中铁粉含量与频率偏移关系单位:MHz

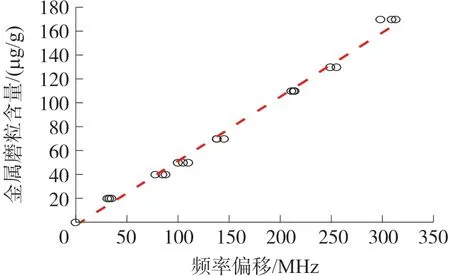

根据表4 得到油液金属磨粒含量与频率偏移的拟合关系如图10 所示。

图10 金属磨粒含量与频率偏移的拟合关系图

由图10 可知,金属磨粒含量与传感器的频率偏移线性项拟合优度为0.993 2,数据拟合效果较好。按照图5(b)放置杯形容器,首先将未含金属磨粒的纯净油料放置于容器内,传感器两端口连接矢量网络分析仪读取谐振频率参考值,然后测试待测油液的谐振频率,计算频率偏移量,最后借助图10 的拟合直线,即可得到待测油液的金属磨粒含量。

3 结论

本文设计了一款基于微波谐振结构的油料金属磨粒含量检测传感器,通过比较不同待测样品容器引起的频率偏移,发现杯形容器检测效果较柱形容器更好;通过在环形谐振器中加载CSRR 结构,显著提高了传感器对介电常数的敏感性。最终得到的计算模型拟合优度较好,可适用于油液监测中金属磨粒的检测。下一步的主要工作是进行实物加工测试和误差分析。