车辆液压管路油液压力脉动传递规律研究

杨庆俊,董日治,罗小梅,吕庆军

(1.哈尔滨工业大学机电学院,黑龙江哈尔滨 150000; 2.中国北方车辆研究所车辆传动重点实验室,北京 100071)

引言

液压管路是连接泵源脉动和工作机体的桥梁,在车辆工作中起动力传递作用[1]。在齿轮泵源液压系统中,由于齿轮泵周期性转动吸液,液压油会以脉动流速传输。液压油的脉动对管路的稳定性有重要影响,研究液压油在管路中传递及反射规律对维持液压系统的稳定具有重要意义[2-4]。

针对管路系统压力波的传递问题,众多学者进行了大量研究。20世纪初,意大利学者阿列维推导了水击基本微分方程,俄国学者儒柯夫斯基提出了直接水击压强的计算公式,开启了压力波研究的序幕。

20世纪60年代以后,在国内由于需要计算水力传递问题,开始了有关压力波动的研究。20世纪80年代苏尔皇[5]针对工程中出现的管路压力波问题,系统的阐述了压力波的传递及反射分析方法,并介绍了特征线法、波动法、频率法等分析方法。

21世纪以来,压力波的传递研究更加蓬勃。ZHU Qunwei[6]采用动网格和自定义函数对压力波的传递进行了数值模拟,并研究了压力波的抑制技术;JIAO Z等[7]基于天然气和石油输油管路分析了管路压力波动特性,并研究了管路在周期振动下的疲劳机制;李帅军[8]考虑了流体的科氏力、离心力以及迁移力,导出直管14方程的流固耦合模型,建立不同管段间的角度转换矩阵和流体压力波透射边界的传递矩阵;贺尚红等[9]运用流体网络理论,分析了分支管路系统及树形拓扑结构复杂液压管网建模原理,采用传递矩阵法建立液压振动测试实验台管网压力流量数学模型;高培鑫[10]基于航空系统中复杂管路分析了管路在机体与泵源共同激励下的振动情况,建立了不同激励下管路压力脉动的动力学模型,并提出了管路脉动的抑制方法。权凌霄等[11]采用了频域分析的方法对液压管路在随机作用下的振动进行了分析。

从压力波动理论的发展和应用来看,大部分的分析与计算都是基于阿列维方程组,用于解决各种压力波动问题[12-14]。现有压力脉动传播的动力学方程中往往只包含单一或少数变量参数,造成研究的局限性,因此建立包含多种力学变量的方程对解决工程中压力脉动的传递及反射问题至关重要。

1 液压管路压力脉动传递模型建立

图1为液压管路力学模型图。

流体运动平衡方程:

(1)

(2)

(3)

(4)

(5)

图1 液压管路力学模型图

将摩擦力f和质量m带入式(1)得:

(6)

由于面积变化率较小,忽略掉面积变化量,因此:

(7)

其中,v(x,t)为流体速度,为位置和时间的函数,由当地加速度和迁移加速度两部分组成。

(8)

化简,得:

(9)

(10)

(11)

根据质量守恒定律,得连续方程:

(12)

展开,得:

(13)

液体体积弹性模量:

(14)

化简,得:

(15)

(16)

设管路变形后直径的变化量为ε,则变形后直径为D+ε,周长变化量为πε,面积的变化量为πDε。

面积的相对变化率:

(17)

广义胡克定律:

(18)

(19)

由材料力学圆筒的计算公式:

(20)

(21)

化简,得:

(22)

(23)

连续方程可化简为:

(24)

化简,得:

(25)

(26)

用水头H表示,则上式可化简为:

(27)

(28)

因此,连续方程可化简为:

(29)

描述压力波运动的基本方程:

(30)

(31)

根据文献[14],水头波动函数可假设为:

H(x,t)=h(x)ejwt,Q(x,t)=q(x)ejwt

(32)

波动方程的解可表示为:

(33)

式中,B为与管路结构及流体参数相关的常数。

2 液压阀的开闭对压力波传递影响分析

管路内油液压力波的产生通常是由于齿轮泵的间歇性供油或油路的状态改变造成的。对于直管路来说,齿轮泵间歇性供油造成的油液脉动通常与齿轮泵的结构参数有关,其油液脉动频率及大小容易进行定量分析。供油管路状态改变造成的脉动主要与液压阀的开闭时间等有关。当液压阀突然打开或突然关闭时,由于流体运动状态的改变,会产生水锤效应,造成油液压力脉动和管路振动。

对液压阀开闭时间不同所造成的液压脉动进行分析,本研究采用流固耦合模型进行,其中固体域采用有限单元法,在ANSYS软件中计算;流体域采用有限体积法,在CFX软件中计算。液压阀的模型建立较为复杂,且不是本研究重点研究对象,因此管路两头阀的模型通过UDF形式将其结构及状态参数写入流体模型。

2.1 液压阀突然关闭时

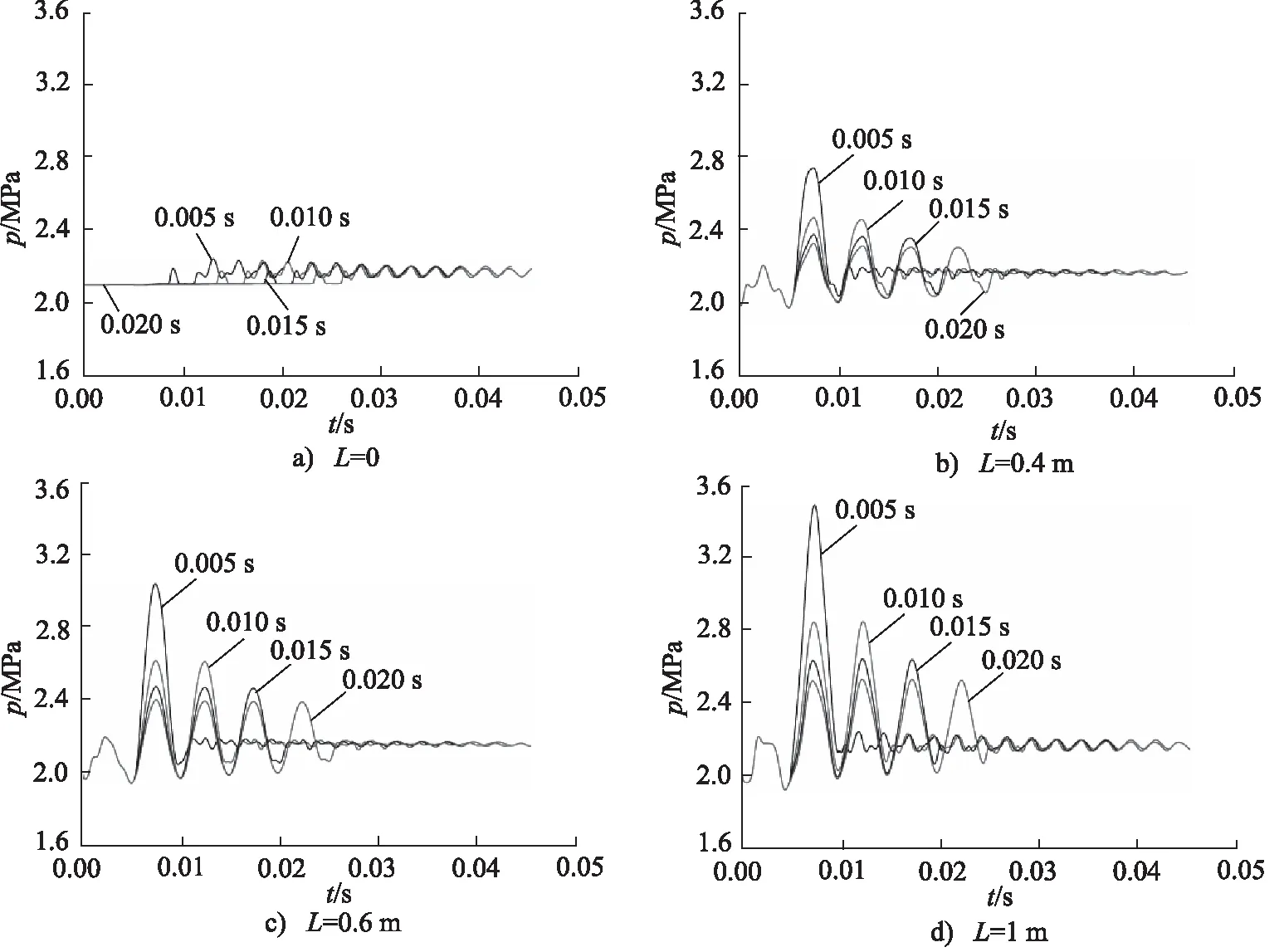

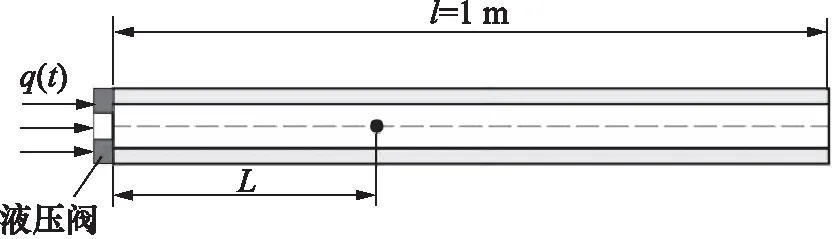

对液压阀突然关闭时管路内压力脉动的反射情况进行分析,研究模型如图2所示。管路总长为1 m,L为管路入口距压力监控点的距离。

图2 液压阀关闭时间不同时计算模型图

初始时刻管路内压力为2 MPa,液压阀在管路出口位置。在0.005 s时液压阀开始关闭,关闭时间分别为5,10,15,20 ms,分别计算不同工况下管路不同位置的压力。

由图3可以看出,当液压阀突然关闭时,油液脉动会发生突变增大。比较图3中压力点位置相同(即L相同),液压阀关闭时间不同的工况,可以发现液压阀关闭时间越快,油液脉动增加的幅度越大,水锤效应产生的压力脉动越大。例如,图3b中,在距离油液入口0.4 m处,当液压阀关闭时间为0.005 s时,油液脉动幅值约为0.80 MPa;当液压阀关闭时间为0.010 s时,油液脉动幅值约为0.60 MPa;当液压阀关闭时间为0.015 s时,油液脉动幅值约为0.40 MPa;当液压阀关闭时间为0.020 s时,油液脉动幅值约为0.35 MPa。

在靠近出口即接近液压阀的位置脉动最大,而远离液压阀的位置脉动较小。例如图3中液压阀关闭时间均为0.010 s时,在管路入口位置,油液脉动幅值约为0.10 MPa;在距离入口0.4 m处,油液脉动幅值约为0.60 MPa;在距离入口0.6 m处,油液脉动幅值约为0.65 MPa;在距离入口1 m即出口位置处,油液脉动幅值约为0.8 MPa。油液脉动在一段时间后会逐步减弱,最后变得平稳。

2.2 液压阀突然开启时

液压阀在突然开启时会产生负水锤效应,导致油液压力产生变化,对液压阀突然开启时管路内油液的压力变化进行分析,研究模型如图4所示。管路总长为1 m,L为管路入口距压力监控点的距离。

初始时刻管路内油液为静止状态,液压阀在管路入口位置。0.005 s时,液压阀开始打开,液压阀开启的时间分别为5, 10, 15, 20 ms,计算了不同工况管路内的油液压力。

由图5可以看出,在初始时刻油液压力平稳,当液压阀突然开启时,油液压力脉动增大。液压阀开启时间越短,油液脉动增大幅度越大。以图5b为例,在距离入口位置0.4 m处,当液压阀开启时间为0.005 s时,油液脉动最大幅度为1 MPa;当液压阀开启时间为0.010 s时,油液脉动最大幅度为0.5 MPa;当液压阀开启时间为0.015 s时,油液脉动最大幅度为0.3 MPa;当液压阀开启时间为0.020 s时,油液脉动最大幅度为0.2 MPa。

图3 液压阀突然关闭时油液压力脉动曲线

图4 液压阀开启时间不同时计算模型图

图5 液压阀突然开启时油液压力脉动曲线

在管路入口位置处油液脉动最大,出口位置脉动相对较小。当液压阀开启时间为0.010 s时,在入口位置处,油液脉动最大幅度为0.6 MPa;在距离入口位置0.4 m处,油液脉动最大幅度为0.5 MPa;在距离入口位置0.6 m处,油液脉动最大幅度为0.3 MPa;在距离入口位置0.4 m处,油液脉动最大幅度为0.2 MPa。

液压阀开启一段时间后,油液脉动逐步降低,并最终达到平稳;在油液脉动向平稳变化过程中,阀开启时间越快,脉动衰减越快。

3 液压元件位置不同对压力波传递影响分析

若管路内串联有液压元件,由于流道改变,会对压力脉动的传递及反射产生影响。对管路在串联工具时的压力波传递及反射规律进行分析,为方便计算,工具结构以集中质量法处理,工具内部流道进行简化处理。

3.1 液压系统稳定工作时

液压系统稳定工作时,油液压力均值较为稳定,脉动幅度变化较小,对串联工具结构管路进行分析,计算模型如图6所示。

图6 串联工具结构压力波传递计算模型图

管路总长为1 m,工具结构长0.1 m,管路内径为0.0125 m,外径为0.0185 m,管路入口为脉动流速,出口压力为0。设压力监控点距离管路入口的位置为L,工具结构距离管路的入口位置为L1,L1分别取0.3, 0.4, 0.5, 0.6 m。

由图7可以看出,脉动流体在管路中流动时,由于工具结构的阻碍作用,管路的压力脉动会有所变化。总体趋势看,管路入口位置处压力脉动较大,在管路出口位置处脉动较小;在工具结构附近管路的压力脉动增大。

3.2 液压阀突然关闭时

液压阀突然关闭时,由于工具结构的存在,管路的压力波传递规律会有所不同。对串联工具结构液压阀突然关闭时管路压力波传递进行分析,计算模型如图8所示。

图7 串联工具结构管路不同位置压力波传递曲线

图8 串联工具结构压力突变计算模型图

图9 管路不同位置压力波传递分析

初始时刻管路内流速稳定,在0.005 s时液压阀开始关闭,液压阀关闭时间为15 ms,计算不同工况管路压力脉动。

由图9可以看出,当液压阀开始关闭时,靠近出口的地方脉动率先增大。由于有工具结构的分隔,从入口到工具结构的位置,压力脉动增加较为缓慢;从工具结构到出口的位置,压力脉动增加较快。当液压阀完全关闭后,管路内压力脉动降低,工具结构越靠近出口位置,压力脉动降低的速度越快。

4 结论

分析了车辆液压系统中管路流体在泵源脉动激励下的压力变化状态,对管路压力脉动传递及反射情况进行了分析,得如下结论:

(1) 当液压阀突然关闭时,油液脉动会发生突变增大,液压阀关闭时间越快,油液脉动增加的幅度越大,在靠近出口即接近液压阀的位置脉动最大,而远离液压阀的位置脉动较小;

(2) 当液压阀突然开启时,油液压力脉动增大。液压阀开启时间越短,油液脉动增大幅度越大,在管路入口位置处油液脉动最大,出口位置脉动相对较小;

(3) 当串联工具结构,流体正常流动时,管路入口位置处压力脉动较大,在管路出口位置处脉动较小;在工具结构附近管路的压力脉动增大;

(4) 串联工具结构,当液压阀开始关闭时,靠近出口的地方脉动率先增大,由于有工具结构的分隔,在入口到工具结构的位置压力脉动增加较为缓慢,在工具结构到出口的位置压力脉动增加较快。