考虑黏-温特性对柱塞泵空化射流的影响

刘 江,赵 斌,高贵军,杨迦迪,任 伟

(太原理工大学机械与运载工程学院, 山西太原 030024)

引言

空化一般定义为流体内局部压力下降至饱和蒸气压或空气分离压以下,蒸气或空气的气穴形成、发展和溃灭的过程[1],是造成液压系统泵阀类元件机械振动、噪声释放以及可靠性和耐久性降低的主要原因之一[2-5]。由于空化过程流体流动的不稳定,因此空化机理的复杂性一直是研究的重点。

柱塞泵内空化效应多发生在吸油口和配流盘阻尼槽附近,由于结构差异,柱塞腔、柱塞缸底部等位置也会存在空化。对于柱塞泵空化现象的研究主要在于[6]:一方面,在吸油阶段,由于柱塞泵吸油管路沿程的局部压力损失[7]、吸油过程吸空现象[8]以及柱塞快速移动使得柱塞腔内的压力急剧降低等引起空化,可通过提高吸油口压力及对柱塞缸腰形孔和配流盘等结构优化方式减小此类空化[9-16];另一方面,是对柱塞腔随着主轴旋转引起的阻尼槽微射流空化进行研究,这类问题可通过改变卸荷槽形状等方案减小。HUTLI E等[17-18]利用空化射流装置直接观察空化演化过程,得出了冲蚀率与流体动力学、几何条件以及流体属性之间的关系。

在不考虑工况下柱塞泵内部流场与外部环境之间传热及摩擦副产生热量影响的情况下,流体在发生空化时内部也存在能量交换,引起局部温度变化。PETKOVEK M[19]通过用红外热像仪测量了一个简单收缩空化流的温度场,通过与传统的等温流场对比证实了空化流中的热力学效应,并证实了温度降低大小与气泡的最终尺寸和成长速率都有关。在发生淹没射流时,流体在黏性作用下发生内摩擦,产生的热能耗散使周围局部温度升高,导致油液黏度降低。流体黏度减小会使射流形成的流体剪切带与周围静态环境流速差更大,形成更剧烈的空化效应。因此,研究液压油黏-温特性对柱塞泵空化射流的影响对更准确预测气蚀现象及对柱塞泵结构优化都有着重要意义。

1 轴向柱塞泵模型及仿真建模

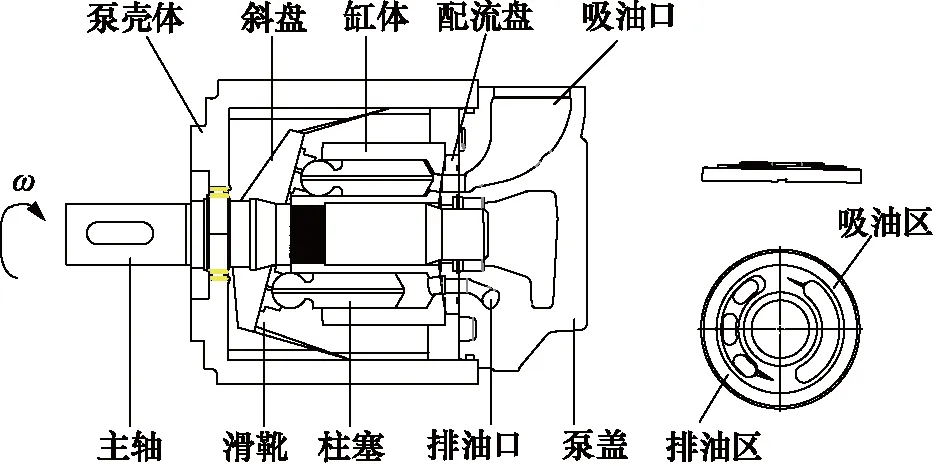

本研究以斜盘式轴向柱塞泵为研究对象,其结构简图如图1所示,主要由斜盘、柱塞、缸体、配流盘、主轴以及泵盖等组成,主轴带动柱塞和缸体一起旋转,柱塞在斜盘带动下在缸体内往复运动实现吸油和排油。球面配流盘如图所示,在配流盘上设置了预升压三角槽和卸荷三角槽,以缓解柱塞在上下死点吸排油的液压冲击和过卸压现象。在充分考虑柱塞与缸体、缸体端面与配流盘之间的摩擦副间隙及滑靴副间隙的条件下,分析对比液压油黏度恒定和考虑实时黏-温特性两种条件下射流空化的不同。

图1 球面配流副轴向柱塞泵简图

1.1 数学模型

1) 控制方程

为简化仿真模型,在不考虑内部摩擦生热和忽略与外界传热的情况下,混合物质量和动量守恒基本积分方程如下:

(1)

(2)

式中,Ω(t) —— 随时间变化的计算域或控制体体积

σ——Ω(t)的控制面

a——σ由内向外的法向量

v—— 流体速度矢量

ρ—— 流体密度

p—— 静压力

f—— 控制体所受力

vσ—— 表面运动速度矢量

(3)

式中,ui(i=1,2,3)是流体速度v的3个分量;δij是Kronecker Delta函数。

2) 空化模型

空化模型是研究在压力变化情况下流体相变过程的关键物理模型。Singhal等提出的原始空化模型使用以下公式描述蒸气分布:

(4)

式中,Ω(t) —— 随时间变化的计算域或控制体体积

σ——Ω(t)的表面

ρ—— 油液密度

f—— 蒸气质量分数

Df—— 蒸气扩散率

μt—— 湍流黏度

σf—— Prandtl数

蒸气析出Re和消解速率Rc分别表示为:

(5)

(6)

其中,Ce和Cc分别是空化蒸气和冷凝系数,分别取0.02和0.01;ρl和ρv分别是蒸气和空气密度;p是液体压力;pv为蒸气压力;fv和fg分别是蒸气和气体的质量分数。

假设全空化模型工作流体是油液、蒸气和不可凝气体的混合物,混合物的密度为:

(7)

其中,ρg为气体密度,则气体体积分数αg和蒸气体积分数αv为:

(8)

(9)

1.2 CFD模型网格建立

高质量且精确的流体域网格是合理计算的基础,本研究在考虑球面配流副油膜、柱塞副油膜和滑靴副油膜的前提下建立了完整准确的柱塞泵三维流体域模型,摩擦副油膜对柱塞泵有相当大的影响,会进一步影响射流状态。由于油膜厚度是微米级,难以单独建立高质量的油膜流体域网格,球面配流副曲率更加难以准确表示。因此,本研究在PumpLinx软件中通过UDF函数网格变化的方式,对球面配流副油膜指定区域的网格进行变形,球面曲率的精度可以通过网格加密的形式提高,柱塞泵的网格划分如图2所示。且在划分网格过程中对配流盘与柱塞转动过程中需要接触的区域以及卸荷槽和预升压三角槽都进行了网格加密,流体域网格及参数见表1。

图2 轴向柱塞泵二叉树笛卡尔网格

1.3 边界条件与仿真参数设置

根据柱塞泵的工作原理,在进、出油口流体域和配流盘流体域之间;配流盘流体域与球面油膜之间;柱塞腔流体域与球面油膜、柱塞副油膜、滑靴流体域之间;以及滑靴流体域与滑靴副油膜之间分别创建交互面(MGI)用来模拟不同流体域之间的传输。此外,泵内油液流动多为湍流,且考虑近壁面流动为层流,因此仿真模型采用了低雷诺数流动黏性解析公式的RNGk-ε模型。斜盘倾角设置为最大允许角度(15°),相关数据详见表2。在PumpLinx中设置9个柱塞腔,泵转一周时间步长为360步,每个柱塞的时间步长为40步,柱塞腔旋转1°仿真计算一步,为使仿真结果处于稳定时段,在两种情况下预先仿真模拟2圈,取第3圈仿真结果进行对比分析。

表1 网格参数

表2 模型仿真参数的设置

2 仿真结果与分析

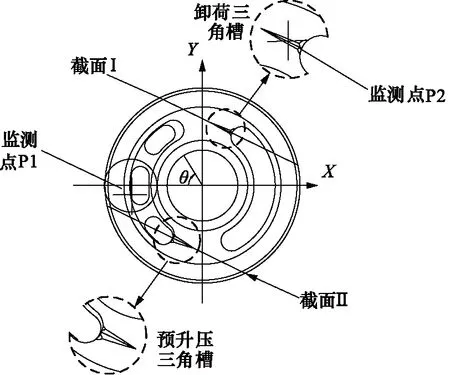

通过在CFD模型中的指定位置添加监测点和监测面获得更加详细的流场参数和云图分布。观测点P1设置在柱塞腔腰形槽内壁,通过UDF函数设置P1运动轨迹与柱塞腔转动同步;观测点P2设置在卸荷三角槽内中线附近且在Z方向靠近配流副油膜,实现对卸荷槽内数据实时采集。P1的运动轨迹如下:

(10)

式中,R—— 监测点到坐标原点的距离

n—— 转子转速

φ0—— 初相

zP1—— P1纵坐标

截面Ⅰ和Ⅱ分别过配流盘三角槽且垂直于Z方向,位置如图3所示。为了详细对比两种情况下黏度不同对空化射流的影响,在进出口质量流量小于0.5%的情况下,对观测点和观测截面的流体速度、气体体积分数、温度场及气体体积分数云图进行对比分析。

2.1 卸荷槽处剪切带空化形成

如图4所示,在发生射流阶段,柱塞腔内约20 MPa 的高压油沿卸荷三角槽方向射流,冲击配流盘内低压(进口压力0.1 MPa)低速流体,且高压高速射流在短距离内维持较高的速度,射流外边界存在较大速度梯度,形成条带状流体剪切运动,速度梯度导致剪切带两侧存在极高的反向压力梯度。如图5所示,液压油在反向速度梯度和反向压差的共同作用下形成漩涡,当漩涡中心的压力低于油液空气分离压,便会发生空化现象。

图3 CFD仿真模型中监测点和监测横断面

图4 射流过程卸荷槽处速度云图和空化云图

图5 卸荷槽处速度矢量云图

2.2 淹没射流剪切带处的黏-温效应

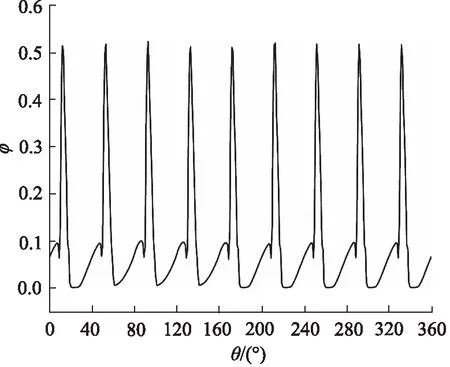

缸体每旋转1周,卸荷槽经历9个剧烈波动,柱塞腔内含气量变化如图6所示。柱塞腔腰形口经过卸荷槽形成射流过程中,卸荷槽内的速度、温度和黏度变化如图7所示。柱塞泵淹没空化射流瞬间,柱塞腔腰形口与配流盘上的三角槽接触,淹没射流对周围停滞液体冲刷,由于油液具有黏度的本构属性,在较大速度梯度和压力梯度的边界将会产生液体间的内摩檫力,损失的能量以热能形式耗散使周围流体升温,温度升高引起黏度降低。通过计算流体热效应,充分考虑局部温度变化的时变性,更准确的计算出局部流体域实时黏度。在PumpLink中,压力和黏性做功方程如下:

(11)

p—— 控制体内流体压力,Pa

v—— 流体速度,m/s

图6 缸体转动1周卸荷槽含气量变化

图7 卸荷三角槽内速度、温度和黏度变化

根据Roelands经验公式推导出46#液压油黏-温特性公式[20]如下:

η=0.188e-0.0471T

(12)

式中,η—— 液压油动力学黏度

T—— 油液温度

2.3 卸荷三角槽处的淹没射流受黏-温特性影响

根据仿真设置:X轴负方向为起始位置,缸体沿顺时针方向转动,以单个柱塞腔为研究对象,当缸体转过163°时,与卸荷三角槽开始接触形成射流。射流对周围类静态流体冲刷,流体之间产生内摩擦,局部温度升高,导致局部流体黏度降低,进一步使射流周围剪切带产生更高的速度梯度和压力梯度。

如图8所示,主纵坐标是X,Y方向上的合速度,由于Z方向速度对气泡破裂影响很小,所以不予考虑。考虑实时黏-温条件流体速度较于黏度恒定情况下率先加快,且在缸体转过171°和172°时两种条件下射流速度差最大,实时黏-温特性比恒定黏度下的射流速度峰值快约10 m/s。由图9可知,较高的速度梯度会导致更高的气体析出峰值,如图9b所示,当缸体转过174°时,卸荷槽处含气量差值达到最高,实时黏-温下气体体积分数较黏度恒定高约16.5%。

图8 P2在两种情况下流体速度变化对比

如图10所示,高速射流引起温度和黏度变化,黏度恒定下流体温度T1要高于实时黏-温变化下温度T2变化范围,局部最高温差约1 K。温度升高会使液压油空气分离压增大,但卸荷槽附近射流瞬间温度变化幅值对空气分离压影响很小,且空气的析出过程与射流速度和缸体转速相比有明显滞后,说明黏温特性对空化的影响更大,空气分离压的作用很小。黏度ηt恒定与实时变化最大差值为0.0092 Pa·s-1。泵内初始温度都是313.15 K,由于吸油口流体速度较慢,由此推论:相同射流速度射入类静态流体时,黏度恒定则射流持续受高黏度流体作用,高速流体和停滞流体间摩擦较大,温度变化幅度相对较大,而射流速度相应较小;考虑实时黏-温特性条件,由于黏度随温度升高而减低,流体阻力会相应减小,所以存在更大的速度梯度和压力梯度,进一步引起更剧烈的空化效应。

图9 两种情况下气体体积分数变化对比

图10 P2在空化射流中黏度与温度变化对比

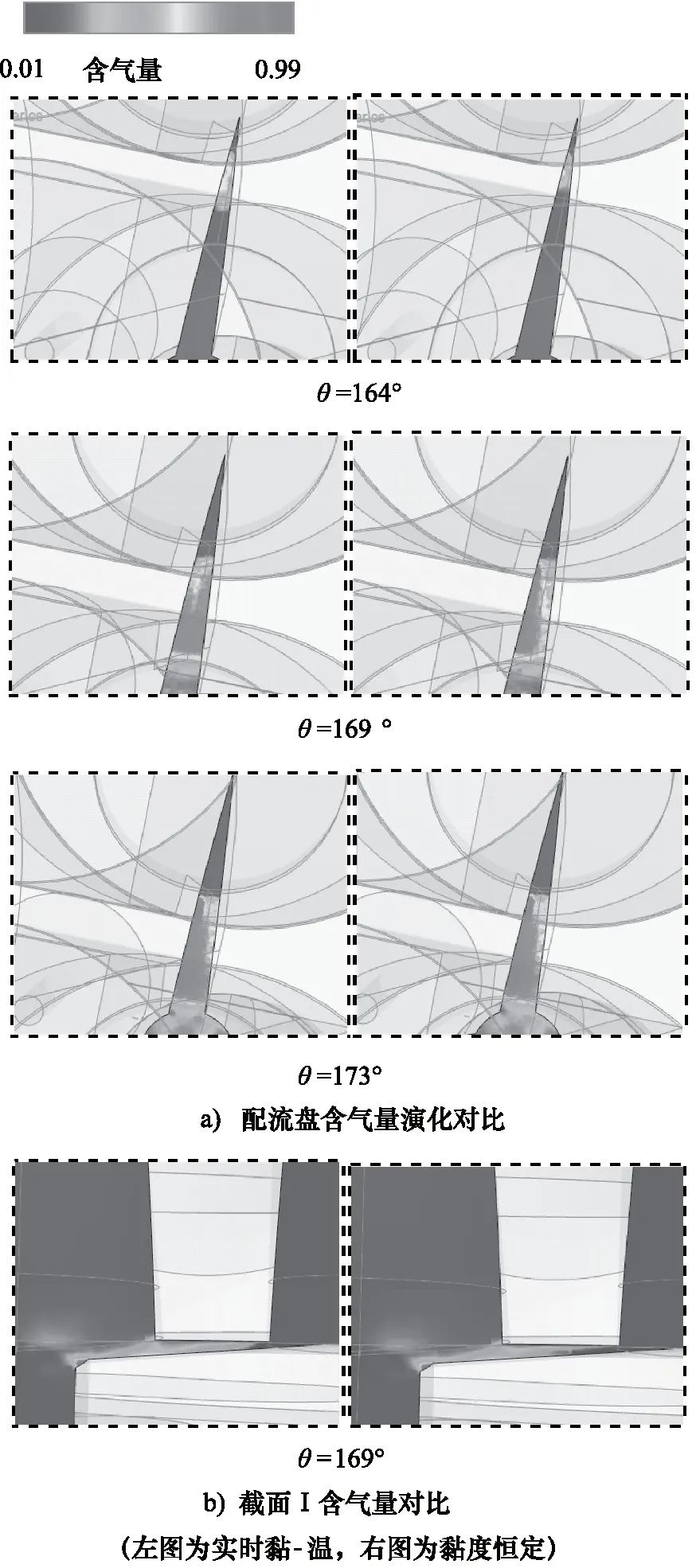

在预升压三角槽和卸荷三角槽都存在射流效应,产生空化云。图11显示了缸体在转过164°~173°过程中截面Ⅰ以及配流盘卸荷槽内含气量云图对比;图12所示为缸体转动 183°和205°时,预升压三角槽处空化射流的初生和峰值时截面Ⅱ上的含气量云图对比,结合图9所示的气体体积分数变化以及图7所示的卸荷三角槽导致的淹没射流速度对比可知,在相同位置,实时黏-温特性下射流速度更快(约10 m/s),因此剪切带周围速度梯度和压力梯度更大,析出空气更多,空化射流更加剧烈。由于空化射流导致油液局部温度升高,使油液黏度减小,内摩擦力减小,局部温度变化较小。对比图12可知,相对于黏度不变,实时黏-温条件下气体体积分数在射流到达后更早发生变化,且缸体转过205°时实时黏-温下三角槽边缘处析出气体量较少,这是由于实时黏-温下油液黏度减小,流体流速加快导致流体旋度不同引起的。

图11 卸荷槽含气量演化对比

图12 截面Ⅱ上的空化云图演化对比

2.4 黏-温特性对柱塞泵稳态影响

在进口压力为0.1 MPa,出口压力为35 MPa,不考虑传热,初始温度为40°,球面配流副、柱塞副以及滑靴副间隙均为10 μm,且油膜泄漏压力为2 MPa的条件下,单个柱塞腔在转过卸荷槽过程中,卸荷槽中黏度变化对比如图9所示。在黏度初始值相同的条件下,由于空化射流作用,在缸体转过169°~180°过程中,流体黏度显著降低,且在未发生空化射流的过程中,实时黏-温特性下流体黏度比黏度恒定的值低约0.0019 Pa·s-1,进一步可得,随着柱塞泵工作时长积累,黏-温特性对空化射流影响将进一步增大。

3 结论

现有轴向柱塞泵的CFD仿真文献中大多都没有考虑完整的摩擦副间隙[21],本研究在考虑柱塞副和配流副以及滑靴副3处间隙的同时建立全空化柱塞泵模型,对有无考虑黏-温特性和球面配流副以及柱塞副、滑靴副结合进行柱塞泵整体的仿真对比分析,并通过对轴向柱塞泵三角槽截面、动态监测点以及柱塞腔内的温度、速度、气体体积分数以及黏度变化情况进行分析,结果表明:

(1) 当认为黏度恒定时,射流周围剪切带处内摩擦更大,流体温度变化幅度要大于实时黏-温变化下温度的变化范围,在模拟瞬态过程中,局部温度差值达到约1 K左右,温度变化幅值对空气分离压影响很小;

(2) 实时黏-温特性下的射流速度峰值要大于恒定黏度下射流速度峰值,最高差约10 m/s,在射流过程中,实时黏-温条件下气体体积分数较于黏度为定值下率先变化,且峰值时析出气体量更多,最多达16.5%左右;

(3) 随着柱塞泵稳态工作时间的延长,油液黏-温特性对淹没空化射流的影响也会更大。