正弦振动下PCBA翘曲对BGA焊点疲劳寿命的影响

唐修卿,张剑,徐标,胡志勇

(中国电子科技集团公司第三十二研究所,上海 201800)

0 引言

随着加固计算机性能和功能的提升,印制板组件(PCBA)的集成度也在不断地提高,涉及到的很多因素都会引起PCBA翘曲,即沿印制板板面垂直方向的变形。当翘曲的PCBA与结构件组装时,焊点上容易产生很大的应力,严重时会导致焊点开裂、失效[14-16]。本文基于焊点材料的S-N疲劳曲线,利用有限元法研究了正弦振动下PCBA翘曲对BGA焊点振动疲劳寿命的影响。

1 焊点正弦振动疲劳寿命预测模型

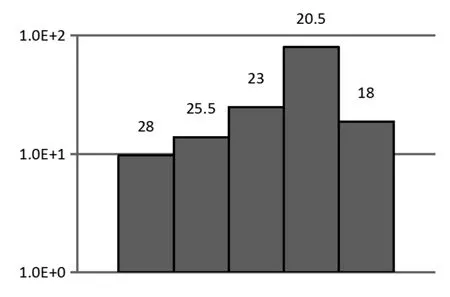

焊料的S-N疲劳曲线如图1所示。

图1 63Sn37Pb的S-N疲劳曲线

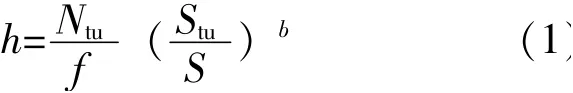

Dave[17]提出了基于焊料S-N疲劳曲线的焊点正弦振动疲劳寿命的预测方程:

式(1)中:S——发生故障的应力;

h——在应力S下产生疲劳故障前的时间,单位为s;

Stu——焊点材料的极限拉伸应力,63Sn37Pb的Stu为44.82 MPa;

Ntu——在应力Stu下故障前经受1 000个循环;

怎么赔?阿花诚恳地望着我。用你的一生。我拉过阿花的手。阿花抽出手,说阿坤,不行,你不了解我,有件事你不知道……我,曾是别人的二奶。

b——焊点材料对于振动快速循环的斜率,63Sn37Pb的b为6.4;

f——PCBA的固有频率。

假设PCBA和BGA焊点的形变均满足线弹性时,通过有限元计算可分别得到PCBA的固有频率f和焊点的Von-misses等效应力S,从而得到产生疲劳故障前的时间h。

2 PCBA有限元模型

2.1 PCBA三维模型

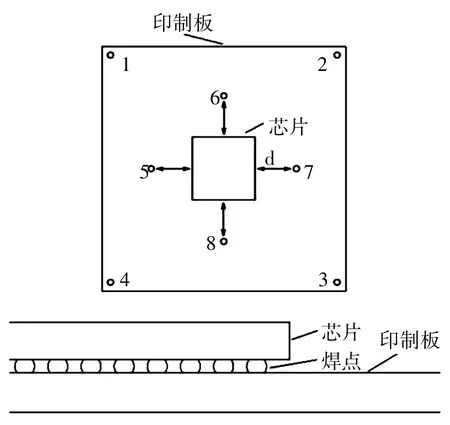

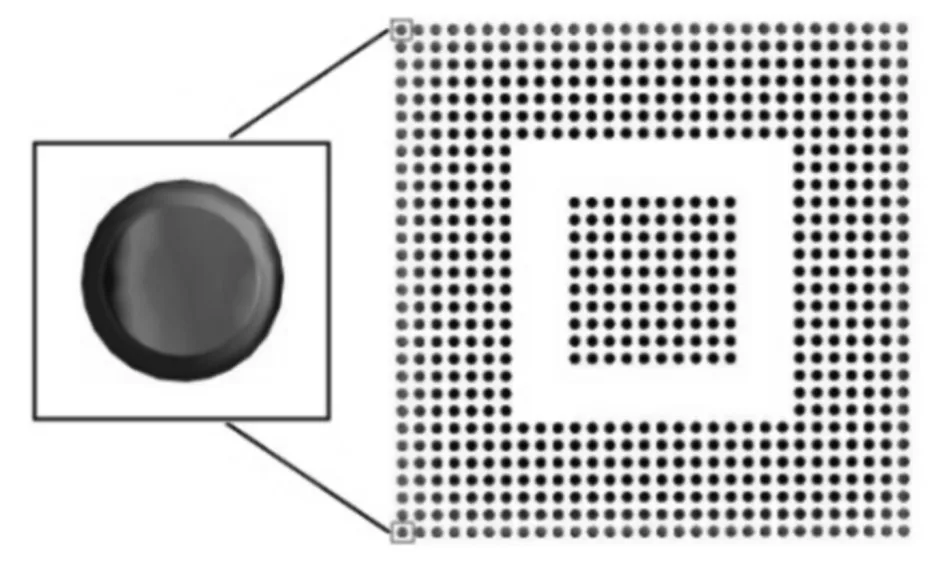

PCBA主要由印制板、BGA焊点和芯片等几个部分组成,其结构尺寸如图2和表1所示。

图2 PCBA组件

表1 PCBA组件尺寸

为了分析印制板的翘曲度对BGA焊点振动疲劳寿命的影响,将对不同螺钉孔与焊点间距d进行比较。

2.2 材料参数

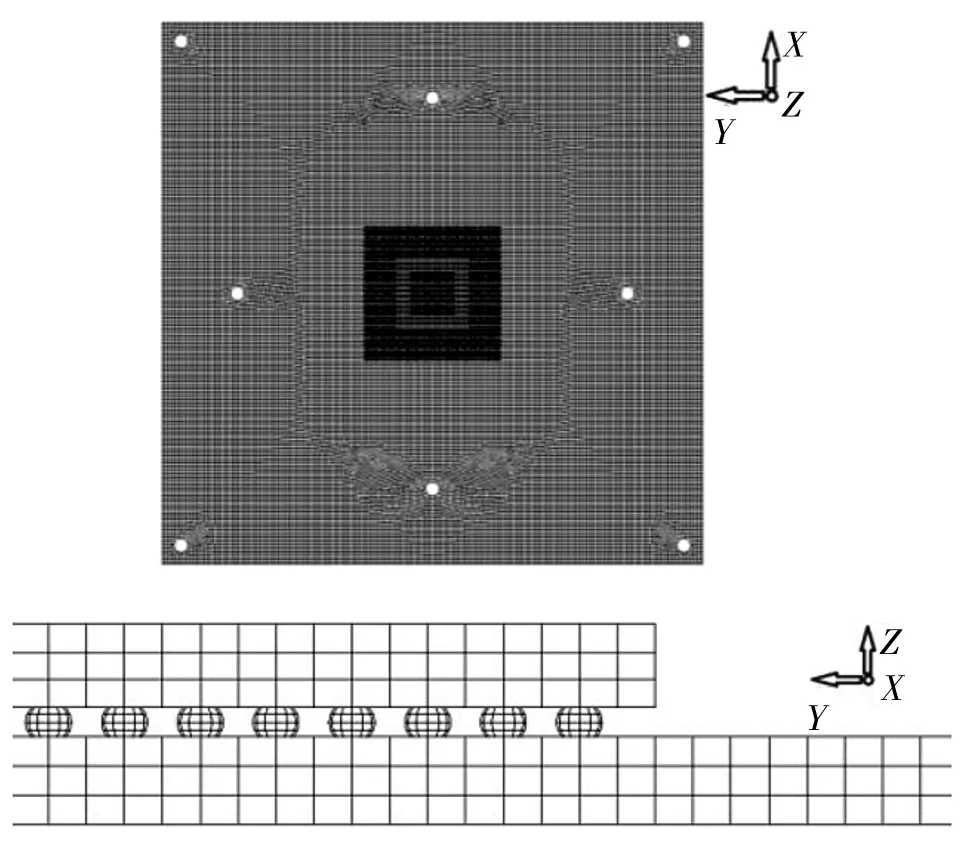

PCBA的各个组成部分的材料力学参数如表2所示。

表2 各个部分的力学参数

2.3 有限元模型

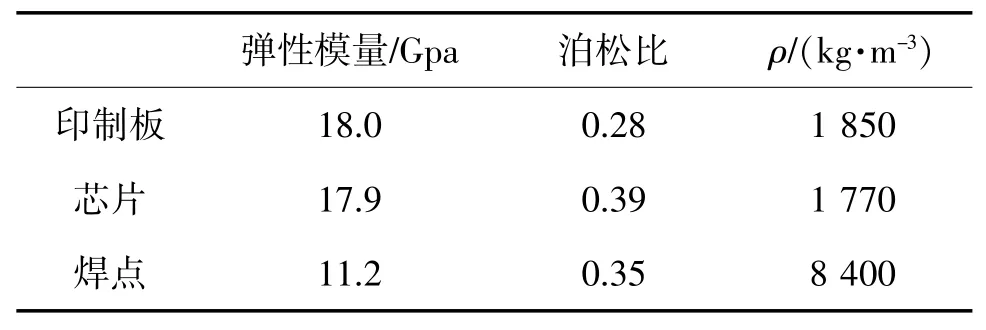

在PCBA三维模型的基础上,采用六面体单元来划分网格,共计121 254个单元,生成的有限元模型如图3所示。

图3 PCBA有限元网格模型

2.4 翘曲的等效处理

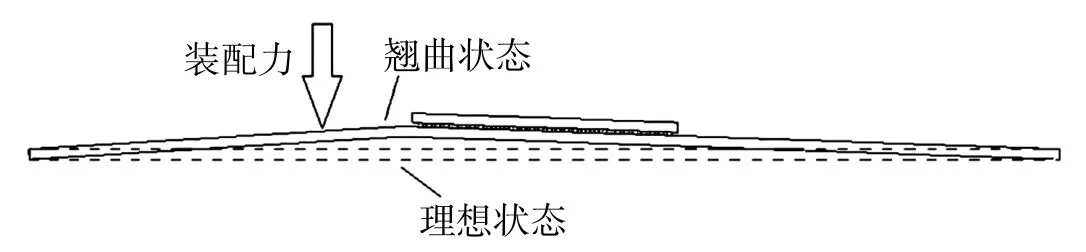

产生弓形翘曲的PCBA的示意图如图4所示。

图4 PCBA弓形翘曲

由于铝制结构件的刚度远高于FR4为主材的印制板,当产生弓形翘曲的PCBA与导热板等铝制结构件装配时,在印制板上与结构件固定的螺钉孔位置将产生变形,使印制板趋于平整,但同时也会在BGA焊点上产生较大的装配应力。本文在有限元计算时,通过在印制板上5号螺钉孔位置施加一个Z方向的位移载荷来等效印制板的翘曲变形,位移载荷的量值按PCBA的翘曲度确定。

2.5 边界与载荷条件

PCBA的边界条件为5号螺钉孔的旋转自由度ROTX、ROTY、ROTZ为0,平动自由度UX、UY为0,UZ为按翘曲度确定的位移值;其余7个螺钉孔的6个自由度均为0;载荷条件是加速度为15 g的正弦振动。

有限元方法中的谐响应分析是用于确定线性结构在承受随时间按正弦(简谐)规律变化的载荷时的稳态响应,但其仅支持位移约束全部为0的工况。本文利用有限元方法中的瞬态分析来计算出位移载荷作用下的PCBA在其固有频率上正弦振动的响应。

3 结果与分析

3.1 PCBA的固有频率

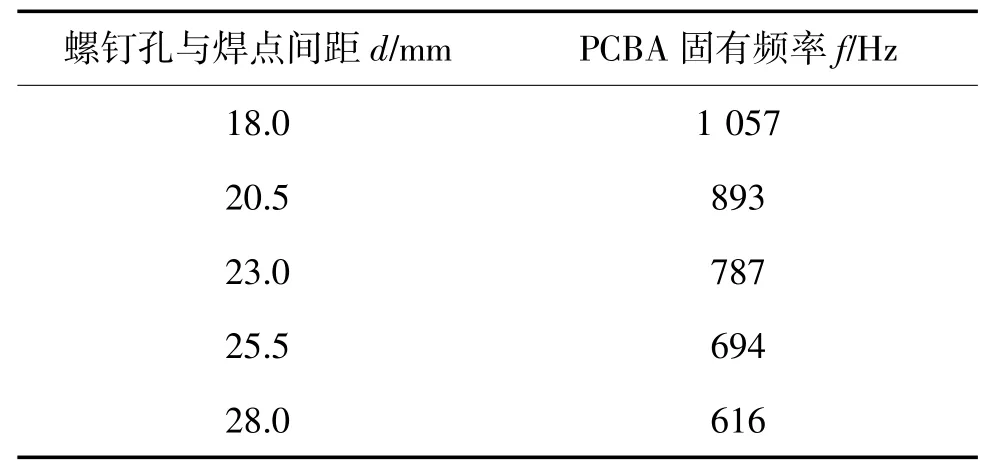

随着螺钉孔与焊点间距d的增大,PCBA的固有频率f随之明显地减小,如表3所示。

表3 不同螺钉孔与焊点间距的PCBA固有频率

3.2 PCBA的翘曲度对焊点振动疲劳寿命的影响

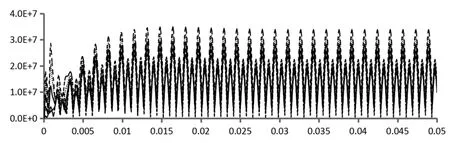

保持螺钉孔与焊点间距d为28 mm不变,对PCBA加载频率为616 Hz的15 g加速度激励,如图5所示。

图5 频率为616 Hz的加速度激励曲线

在不同的翘曲度下,焊点上等效应力峰值都出现在靠近翘曲一侧两个顶角的焊点上,如图6所示。

图6 BGA焊点上的V on-misses等效应力云图

在不同的翘曲度下,顶角焊点上等效应力的响应曲线如图7所示。

图7 BGA焊点上的V on-misses等效应力的响应曲线

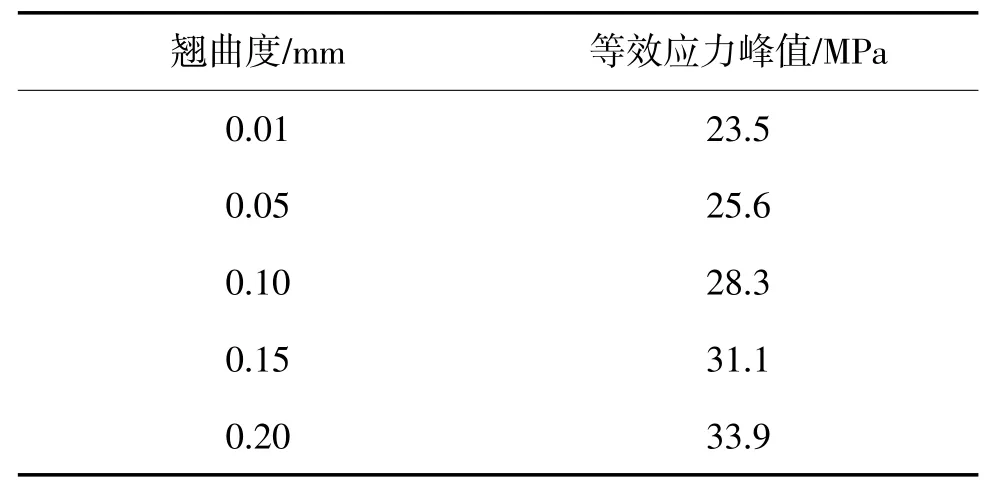

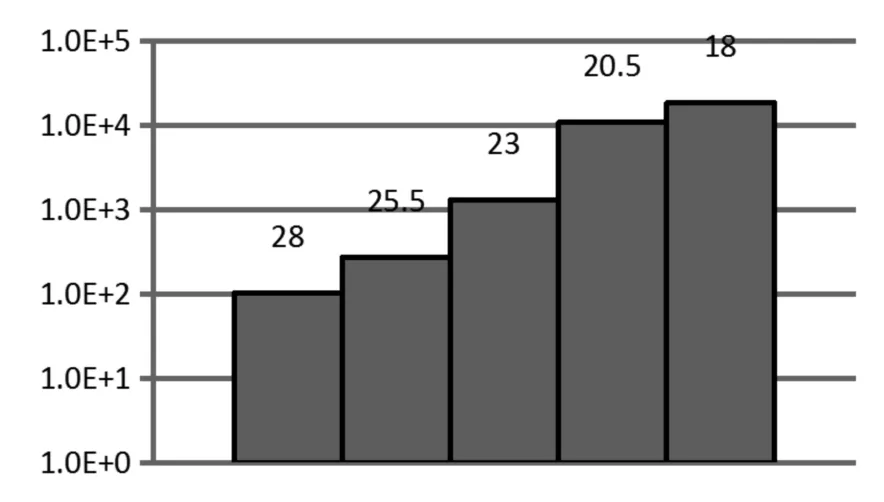

在不同的翘曲度下,焊点上等效应力峰值的计算结果如表4所示。将等效应力峰值和频率值代入式(1),得到不同的翘曲度下焊点产生疲劳故障前的时间,如图8所示。

图8 BGA焊点疲劳寿命随PCBA翘曲度的变化趋势

表4 不同翘曲度下焊点上的等效应力峰值

3.3 螺钉孔与焊点间距对焊点振动疲劳寿命的影响

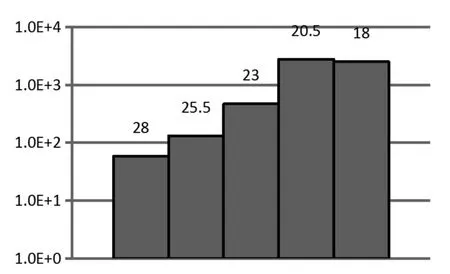

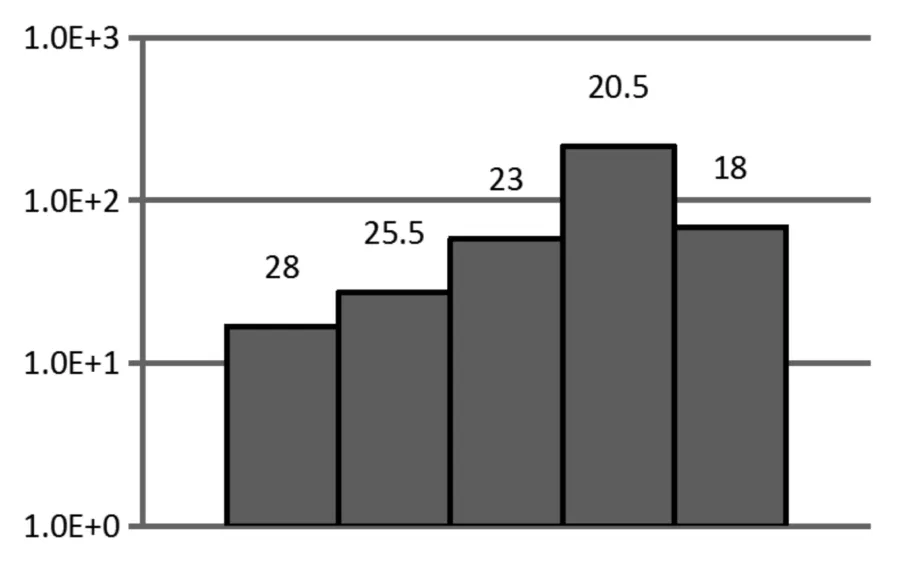

不同螺钉孔与焊点间距d在不同的翘曲度下焊点产生疲劳故障前的时间如图9-13所示。

图9 0.01 mm翘曲度下BGA焊点疲劳寿命随d的变化趋势

图10 0.05 mm翘曲度下BGA焊点疲劳寿命随d的变化趋势

图11 0.1 mm翘曲度下BGA焊点疲劳寿命随d的变化趋势

图12 0.15 mm翘曲度下BGA焊点疲劳寿命随d的变化趋势

图13 0.2 mm翘曲度下BGA焊点疲劳寿命随d的变化趋势

综上所述,设置在PCBA中部区域的固定点能有效地提高固有的频率,降低BGA焊点上的振动应力;随着PCBA翘曲度的升高,BGA焊点上出现应力集中,疲劳寿命明显地降低;在PCBA翘曲度达到一定量时,过于靠近的螺钉孔会使焊点的疲劳寿命快速地下降。

4 结束语

通过深入地分析正弦振动下PCBA翘曲对焊点疲劳寿命的影响,可以得出如下结论,为加固计算机和PCBA抗振设计工程实践提供指导:

1)将PCBA的翘曲度控制在一定的范围内,能有效地降低BGA焊点上的装配应力,提高其振动疲劳寿命;

2)在PCBA的翘曲度一定时,在芯片周围设置合理的螺钉孔禁布区能降低装配应力对焊点的影响,提高其在振动环境下的可靠性。