某电厂1 025 t/h锅炉水冷壁泄漏原因分析

王文涛,董鹏,陈明

(华电电力科学研究院有限公司,浙江 杭州 310030)

0 引言

包括水冷壁在内的受热面“四管”是火电厂重要的设备部件。相关数据显示,我国火电机组由于锅炉事故造成机组非计划停运的比例约为40%,而在造成锅炉事故的各项原因中,“四管”泄漏占比高达70%[1]。某电厂7号锅炉为型号HG-1025/17.5-YM36的亚临界、一次中间再热、自然循环汽包炉。2020年7月份,水冷壁发生泄漏,机组被迫停运。

1 事件经过

2020年7月16日,7号机组负荷264 MW,主汽压力14.55 MPa,主蒸汽流量820 t/h。1~3号磨煤机运行,1、2号送风机,1、2号引风机运行,各参数运行正常。20时15分,锅炉前侧渣井处存在轻微泄漏声,22时判断前侧水冷壁渣井处存在泄漏点。主蒸汽、再热蒸汽压力、流量,主给水流量未见明显变化。7月17日20时,机组停机。

2 泄漏情况

检查发现标高7.7 m前墙水冷壁共计2处泄漏点,分别位于自甲侧向乙侧数第104、105根管,水冷壁规格Φ63.5×7 mm,材质SA-210C。经宏观检查可知,两处泄漏点所处母材均存在介质冲刷沟槽,其中泄漏点A附近呈Φ35 mm圆形沟槽,泄漏点B附近呈25×12 mm矩形沟槽,沟槽长度走向与管长度方向一致,见图1(a)。自甲向乙数第104根管对接焊缝存在1处长约25 mm纵向裂纹缺陷,裂纹一端和鳍片与管子母材焊缝相连,裂纹起源于鳍片焊缝,见图1(b)。鳍片焊缝存在明显未熔合现象,焊缝质量差,见图1(c)。观察介质冲刷母材痕迹,裂纹处介质泄漏冲刷方向正对泄漏点B。泄漏点B管子内壁存在1处贯穿性孔洞,大小为Φ3 mm,孔洞尺寸外表面较大而内壁侧较小并结合泄漏点B冲刷形貌,可判断该孔洞为由外向内扩展而非相反,见图1(d)。除泄漏区域外,两根管外观质量完好,未见损伤砸伤痕迹。两根管未见胀粗、壁厚减薄等超标现象,内壁表面未见异常氧化、明显腐蚀现象,外表面未见明显氧化现象。

图1 水冷壁泄漏点外观形貌

3 扩大检查

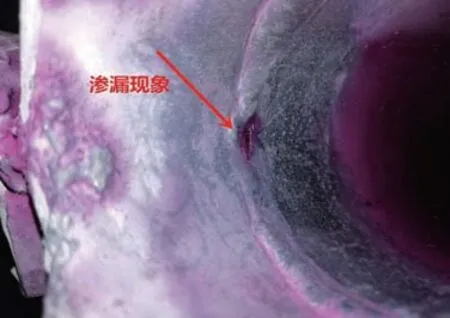

为确认裂纹缺陷情况,先后对焊缝内、外壁进行渗透检测。结果显示,焊缝内壁进行渗透检测时发现长8 mm裂纹缺陷;清洁内外表面后在外壁施加渗透剂,检查发现内壁出现渗漏的渗透剂。由此可知:裂纹起源于鳍片焊缝并扩展,在水冷壁对接焊缝内、外表面呈贯穿性裂透,见图2、图3、图4。对发生泄漏的邻近水冷壁管段进行检查,未发现损伤砸伤、胀粗鼓包及减薄超标,外表面未见明显氧化、腐蚀现象。

图2 对接焊缝裂纹缺陷

图3 焊缝内壁裂纹缺陷

图4 外表面施加渗透剂内壁渗漏

4 取样试验

对泄漏及邻近管外观完好部位割管取样进行试验分析,取样情况见表1。

表1 割管取样情况表

4.1 化学成分分析

采用SPECZROMAXx型直读光谱仪对4根管样进行了化学成分分析,结果表明,4根管样的化学成分各元素含量均符合相应标准要求,不存在错用材质情况。

4.2 力学性能试验

采用CMT5305型电子万能试验机对各支管样进行常温拉伸力学性能检测,检测结果见表2。可以看出,4支管样各项力学性能符合标准要求。

表2 水冷壁管取样力学性能检测结果

4.3 显微组织分析

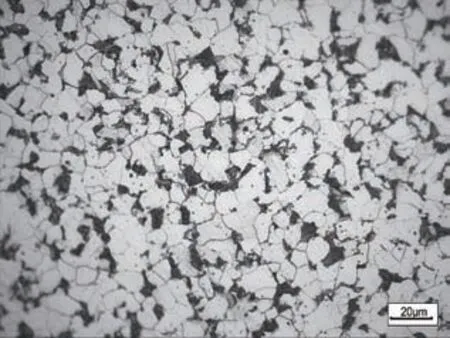

对4根管样母材进行金相显微组织分析,组织未见异常,管样1金相组织见图5。

图5 金相显微组织500×

5 检修运行情况

2020年5月,7号锅炉C修期间,电厂割取水冷壁进行了化学试验分析。本次发生泄漏的甲至乙数第104管即为取样管,其对接焊缝为割管取样后的新焊缝,见图1(a)。新焊缝经宏观检查、超声波检测后,对鳍片进行了焊接,但未见鳍片焊缝相关检测记录。根据受热面“逢停必查”的工作要求,在历次检修期间,电厂对水冷壁均进行了检查。除2017年9月、2018年机组临停期间因未搭设炉内平台不具备检查条件外,2017年5月、2019年8月、2020年5月均对水冷壁的鼓包、裂纹及壁厚等情况均进行了抽查,检查结果未见异常。7号机组自投运至本次停机,机组累计运行87 200 h,累计启停108次。对本次泄漏前3个月壁温测点数据进行检查可知,未见水冷壁超温情况,符合运行及标准要求。

6 原因分析

水冷壁未见胀粗鼓包、氧化、腐蚀等现象,泄漏原因可排除过热、腐蚀因素。两根管漏点相对,泄漏点B为明显次生泄漏形貌,因此可判断第104根管的裂纹为第一泄漏点。该裂纹起源于鳍片焊缝,鳍片焊缝存在明显未熔合现象,焊接质量差,在运行过程中鳍片焊缝缺陷处产生裂纹,延伸至水冷壁对接焊缝并裂穿导致泄漏,泄漏介质将邻近的第105根管吹损发生泄漏,机组停机。

7 结语

经现场检查、检验试验并结合检修及运行情况认为,水冷壁鳍片焊接不规范,鳍片焊缝发生开裂,裂纹扩展至水冷壁对接焊缝并裂穿导致介质发生泄漏,是本次水冷壁发生泄漏的最主要原因。

针对泄漏原因,建议采取以下处理及预防措施:首先,更换泄漏及受损管子,新管子安装前可进行涡流探伤排查缺陷[3],对新焊接的环焊缝、鳍片焊缝进行外观质量、渗透、超声波等无损检测;其次,提高防磨防爆检查力度及范围,特别注意鳍片焊缝、管子对接焊缝的外观质量[4],怀疑存在裂纹等缺陷时应增加渗透、射线、超声波等无损检测;最后,进一步加强焊接技术监督管理,规范焊接环节、提高焊接质量[5],降低水冷壁焊缝开裂频次,提升机组安全可靠性。