基于国产MCU电子水泵控制器的设计

马西沛,何 郑,张 琳,祝 宸

(1.上海工程技术大学,上海 201620;2.华域皮尔博格泵技术有限公司,上海 201900)

0 引 言

目前,市面上燃油车的发动机冷却系统依旧采用机械式的冷却水泵,其驱动方式是通过皮带与发动机曲轴直接相连,在这种驱动方式下,冷却水泵的转速与曲轴的转速始终为固定比值,导致冷却能力和发动机散热需求不匹配,使得散热效率低下[1⁃3]。因此,针对传统机械式发动机冷却水泵的这一点不足,各大车企高校着手研发配合发动机各种工况的电子水泵。韩晓峰等人设计研发一种GDI发动机电子水泵控制器系统,该控制系统的控制策略主要分为增压气体温度冷却和增压器温度冷却[4]。徐方海等人设计研发的汽车电子水泵控制器以BLDC电机为驱动电机,选择MLX81207为主控芯片,采用基于反电动势电机转子位置的控制算法,实现电子水泵的无感控制,但该控制器算法在电机效率的问题上优势不够突出[5]。袁涛等人设计研发了一套发动机冷却水泵智能控制系统,选择了STM32F103为主控芯片,通过传感器读取冷却液温度及时调节循环水量,并可以将实时温度及故障状态传输至手机APP,但该系统也同时增加控制器的成本[6]。朱潇潇设计研发的汽车电子水泵控制器实现了一种基于LIN协议通信的电机控制方法,但该控制器仍旧采用普通的PID控制算法,同时采用BLDC为驱动电机,容易产生震动大、噪声大等不足[7]。为解决以上所提到的问题,本文采用国产芯片AC7811作为核心控制器,选择PMSM电机为驱动电机,同时采用FOC控制算法设计研发了一种汽车电子水泵控制器,以此来解决芯片成本高昂、性能稳定性不足等缺点。

1 电子水泵控制器硬件系统设计

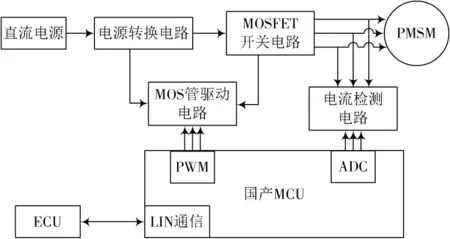

控制系统的硬件采用国产MCU+DriverIC方案,该国产MCU满足车规级标准,系统支撑DC 12~24 V的工作电压,系统最高输出功率为2 000 W,采用定速与PWM调速模式,与ECU的通信方式采用LIN通信模式。水泵位于发动机舱中,工作环境温度通常高于100℃,在此环境中,霍尔传感器容易失效,而且相较于传统的有刷电机水泵,使用PMSM电机水泵效率提升30%~50%,且体积小,通过控制芯片容易实现对于转速、输出功率等要求的控制[8]。因此,本文设计的硬件电路中不含有霍尔传感器,系统设计框图如图1所示。

图1 系统设计框图

1.1 电源转换电路

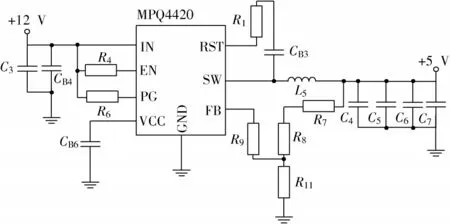

电源转换电路的设计主要是为了各模块电压的不同需求而提供分层电压。整个系统采用外置直流电压12 V输入,没有内置电池,所以外部电源急需要给电机供电,同时也需要给整个系统供电,经电源模块调节后输出5 V电压给MCU供电。因此根据IC需要,设计了5 V电源转换电路,其电路图如图2所示。该电路采用的降压芯片型号为MPQ4420稳压芯片,完成12 V直流电压向5 V直流电压的转换。额定输出电压为:

图2 电源转换电路

电路中所使用的MPQ4420芯片的应用场景中包含汽车这一场景,同时MPQ4420是一个内置功率MOSFET的高频同步整流降压开关转换器。它提供一个极其紧凑的方法来获取一个连续的2 A输出电流,在大范围输入电源范围内负载和线路调节十分出色。同时具备完善的保护特性,包括过流保护和热关断。

1.2 电机驱动电路

电机驱动电路是电子水泵控制器硬件电路设计中最重要的电路之一,其设计好坏直接决定电机的驱动效率高低。在本控制器中,主控芯片输出引脚产生的控制信号无法直接驱动MOS管,为了增大驱动能力,选择IR2101S芯片为功率驱动器,该芯片的主要作用是结合外部电容,使电压泵升,达到驱动MOS管的电压值。IR2101S的HIN和LIN引脚接收来自单片机的一对互补PWM控制信号,这一对PWM信号分别控制连接在HO和LO引脚的Q1MOSFET和Q2MOSFET,其打开或关闭的反应时间只有约150 ns,打开和关闭时间分别为100 ns和50 ns;自举电容C1选择1μF/100 V;每个控制芯片能控制2个MOS管,因此总共需要6个MOS管,3个控制芯片。如图3所示为本控制器的功率驱动电路原理图。

图3 功率驱动电路

1.3 电流采样电路

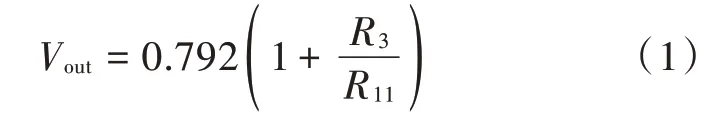

单片机无法采集电流信号,但具有ADC功能,能采集范围内的电压信号,所以需要采样电阻把电流电信号转为电压信号。本控制器采用MCP6022芯片进行电流采集,该芯片的应用场景广泛,符合汽车行业使用,同时该芯片具有双运放的特点,在PCB布局中有利于布局,集成度高。以U相电流模拟电压采样为例,U相电流模拟信号经过运放U4进行增益放大后输出至MCU模块采样。如图4所示为电机U相电流的采样电路原理图,其他两相同理。根据运放输入端“虚断”和“虚短”原则进行分析推导可知:

图4 电流采样电路

故运放输出与输入两端压差之间的运放增益系数OP_AMPLIFICATION_GAIN为12,其由计算得出。

1.4 LIN通信电路

LIN是一种低成本的串行通信网络,用于实现汽车中的分布式电子系统控制。LIN的目标是为现有汽车网络(CAN总线)提供辅助功能。通过TJA1027将协议控制器生成的发送数据流转换成优化的总线信号,以使电磁辐射(EME)最小化。LIN总线输出引脚通过内部终端电阻拉高。对于主应用,应在引脚VBAT和引脚LIN之间连接一个与二极管串联的外部电阻。接收器会检测LIN总线输入引脚上的接收数据流并通过引脚RXD将其传送至微控制器。LIN通信电路如图5所示。

1.5 PCB布局设计

电子水泵的结构紧凑,集成度要求高,对于控制器PCB的大小要求高,因此本控制器采用四层板设计,将芯片控制线路与MOS管功率驱动电路分开布局,以此减少二者之间的干扰。顶层主要放置电流小、电压小的电路,如控制电路、通信电路等;底层放置MOS管载流电路,该电路直接与电机相连,电流大、电压高、线宽也大;中间两层分别为电源层和地层。电子水泵控制器的PCB板布局如图6所示。

2 程序设计

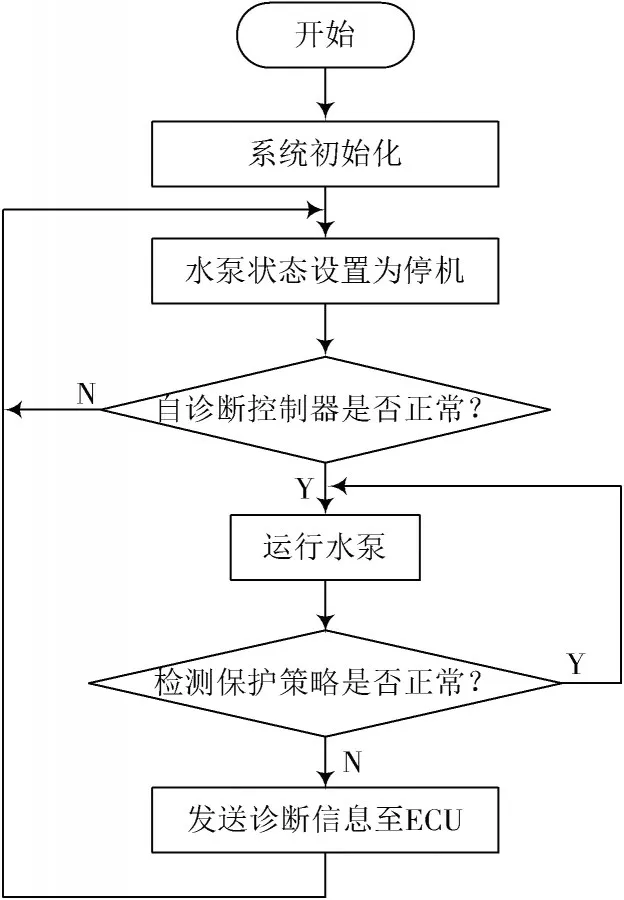

2.1 主程序流程

电子水泵控制器在软件系统层面需要实现的功能主要为:实现电机稳定运行;根据ECU的控制指令实现“启动”“调速”“停止”等动作;实时向ECU传递电机信息。同时控制器还承担着对于水泵的运行状况的监控,当出现异常现象执行水泵保护机制,向ECU发送诊断信息。电子水泵控制器软件系统流程如图7所示。

图7 主程序流程

系统启动后首先进行初始化通信模式,将电机的初始状态设置为“停机”。当控制器通过LIN通信与ECU通信成功后系统开始自检,当系统自检发现没有问题后,初始化控制器的保护策略,判断水泵是否需要进入停机状态并等待ECU的控制指令。当控制器接收到ECU的“运行水泵”命令后开始运行水泵,与此同时进行实时监测系统状态。当保护机制发现水泵发生故障后,系统向ECU上传错误代码,并停止水泵运行。

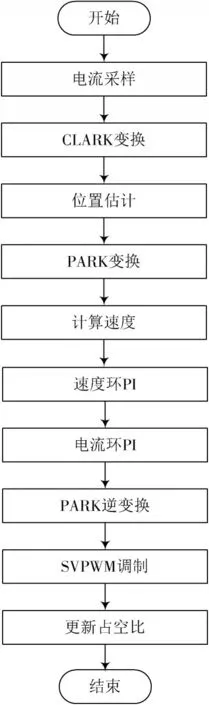

2.2 FOC控制算法流程

本控制器采用无位置传感器的FOC算法驱动,FOC算法由三相电流采样、CLARK变换、PARK变换、速度环、电流环以及SVPWM调制等模块构成[9⁃12]。PMSM配合FOC算法在电机效率上相较于BLDC配合换向法能效高出15%。FOC控制算法流程如图8所示。

图8 FOC控制算法流程

3 试验验证

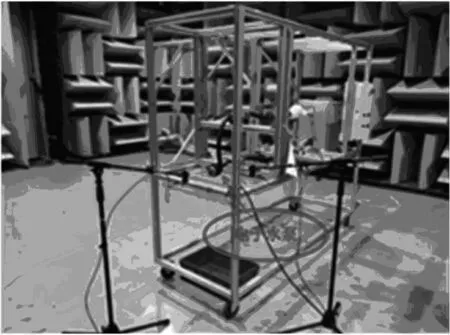

为验证本文所设计的电子水泵控制器控制策略的有效性和硬件功能的有效性,对使用该控制器组装的电子水泵进行了台架试验。试验测试系统中主要包括水泵台架试验台架、供电系统、数据采集系统(数据采集卡、PC、数据采集软件)及相关测试设备。

本实验中运行状态点通过节流阀来调节,测试位置为水平,测试介质为一定容积比例的水/乙二醇混合液(混合比例为50:50),环境温度为(23±5)℃,电压为(13±0.2)V,检测时刻从启动运行稳定后开始[13]。电子水泵测试设置如图9所示。

图9 电子水泵测试设置

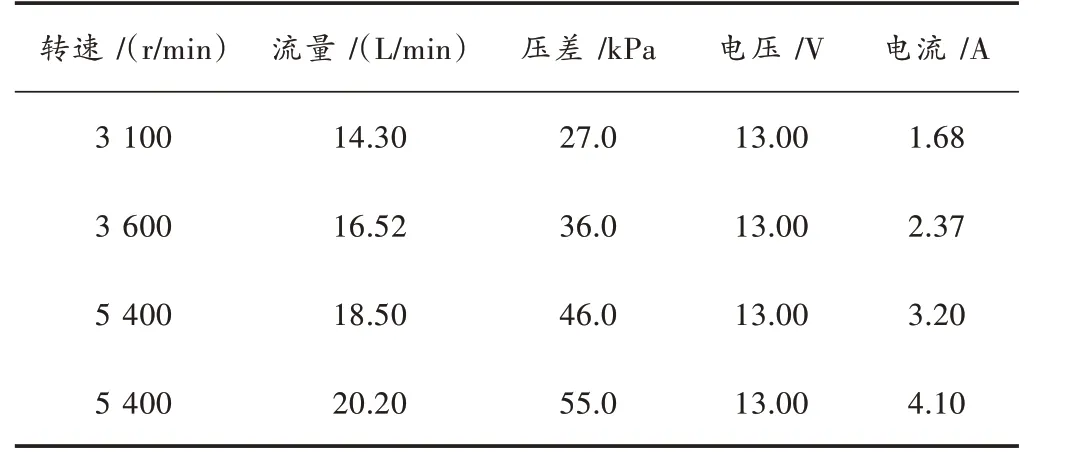

本实验通过节流阀设置不同的转速节点作为检测节点,分别为3 100 r/min、3 600 r/min、5 400 r/min、5 400 r/min,分别对每个工况测量流量、压差、电压、电流4个物理量。其检测结果如表1所示。

表1 电子水泵控制器实验测量结果

从表1中可以看出,该控制在所设置的4个节点中,功率均满足60 W的设计要求,同时依据上汽的《SMTC9 353 001发动机辅助水泵》的标准,该控制器的流量和压差均符合标准。

4 结 语

本文设计的电子水泵控制器主要基于国产芯片AC7811,该芯片为车规级芯片,使用该芯片实现了电子水泵国产化的重要一步,该控制器外围电路简单,成本低。使用了FOC的控制算法,可以免除传感器在电子水泵结构设计中的尺寸影响,使得电子水泵结构紧凑、可靠性得到提高并且成本降低。本设计电路具有设计简洁、拓展性强、可靠性高的特点,可应用与后续对于使用国产芯片所设计的电子水泵的开发与研究。该系统还可以进一步完善,如在FOC算法中加入龙伯格观测器可以使电子转子位置估计更加准确,同时在其低速启动阶段,PMSM转子位置偏差大,所以提高PMSM低速段的无位置传感器算法估算精度是今后改进完善的方向。

注:本文通讯作者为马西沛。