碳纤维增强复合材料水导激光切割试验研究

汪建新 吴耀文, 张广义 潮 阳 张文武

1.内蒙古科技大学机械工程学院,包头,0140102.中国科学院宁波材料技术与工程研究所,宁波,3152013.浙江省航空发动机极端制造技术研究重点实验室,宁波,315201

0 引言

碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)是一种以树脂为基体、碳纤维为增强体的新型复合材料[1-3],其比强度高、比模量高、比热容高、密度小、热膨胀系数小、热稳定性好,已广泛应用于航空航天、军工产品以及汽车工业等领域[4-5],可以有效减小质量和节约成本。但纤维材料具有复杂的各向异性,且层间强度低,容易发生破坏[6-7]。目前,CFRP的切割方式主要有高速铣削[8]、水射流切割[9]、超声切割[10]、电火花切割[11-12]等,这些传统加工方法易出现毛刺、分层、基体碎裂、纤维断裂等问题。

激光加工[13-14]相比传统机械加工具有无磨损、无接触等特点,是一种潜在的CFRP加工替代方法[15-16]。STAEHR等[17]研究了在相同平均功率下分别采用连续激光与脉冲激光对热固性CFRP进行切割的热影响区,结果表明,在扫描速度和断裂时间相同的情况下,使用高功率纳秒脉冲激光获得的热影响区比连续激光获得的热影响区更小。SALAMA等[18]利用高功率红外皮秒激光对CFRP进行打孔和切割试验,探究激光加工参数对热影响区大小和烧蚀深度的影响,结果表明,通过减小激光功率和提高扫描速度可以减小热影响区和烧蚀深度。RIVEIRO等[19]研究了CO2激光分别在连续模式和脉冲模式下的加工参数对CFRP切割效率和切割质量的影响规律,结果表明,脉冲模式下切割CFRP的切口热影响区更小,热影响区的产生是不可避免的,但可以通过选择合适的工艺参数使其最小化。

采用激光切割CFRP,有效地避免了采用传统加工方法会产生的刀具磨损、纤维断裂、基体破坏等问题,但由于CFRP材料具有复杂的各向异性,因此采用干式激光加工会产生较大的热影响区和较严重的热损伤,也会导致树脂基体破坏,使碳纤维拔出、纤维末端膨胀。水导激光加工技术是激光和水射流结合的新型复合加工技术[20-22],在减小热影响区和增大切削深度方面具有潜在的优势。WAGNER等[23]分别采用水导激光加工技术和传统干式激光加工技术高速切割金属薄板,结果表明,在相同的切割速度和加工效率下,由于脉冲间隙水射流的冲刷和冷却作用,采用水导激光加工技术获得的切割表面无毛刺,几乎无热影响区。RASHED等[24]分别采用水导激光加工技术和微细电火花加工技术进行喷油器喷嘴内表面钻孔,结果表明,采用水导激光加工技术获得了比微细电火花加工更加光滑的表面,获得的孔型更有利于燃料射流的雾化,由研究结果的可重复性和钻孔质量对比可知,喷油器喷嘴内表面水导激光钻孔在一定程度上是一种可靠的能替代微细电火花钻孔的方法。

综上所述,采用传统加工方法和传统干式激光加工在切割CFRP时,存在不可避免的分层、毛刺、热损伤、锥度过大等问题,而采用水导激光加工技术有望解决这些问题[25-26],但迄今为止,有关使用水导激光加工技术处理CFRP方面的研究报道较少。本文针对CFRP材料水导激光切割技术[27-28],采用正交试验优化方法,得到了最优工艺参数组合,探究了该技术在减小材料热影响区、防止纤维分层与拔出方面的优势和特点,并最终实现了4 mm厚CFRP材料的无锥度切割。

1 原理与试验设计

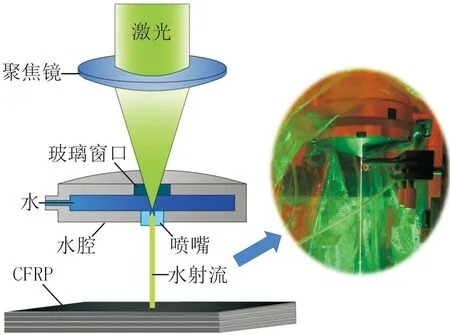

1.1 水导激光加工CFRP原理

水导激光加工技术是一种水射流与激光耦合的复合加工技术[29]。CFRP的水导激光加工示意图见图1,激光束经过透镜聚焦,再通过玻璃窗口进入水腔,通过调节聚焦透镜和水腔的相对位置,使光束与喷嘴同轴。同时,经过增压的超纯水进入水腔,从直径为50~300 μm的喷嘴射出,形成足够长的高速稳定水射流。稳定水射流的作用类似于光纤,当激光的入射角等于或大于全反射临界角时,激光从超纯水(光密介质)到空气(光疏介质)会发生全反射,激光通过水-气界面的全反射将能量传导到CFRP表面。与传统干式激光加工不同,水导激光加工技术的工作距离更长,也无需考虑焦点的位移补偿。CFRP在激光的照射下熔融或气化,高速水射流将熔融物从切口中排出,并对切口表面进行冷却,有效避免了材料的热变形和热损伤。由于材料热性能的显著差异,故碳纤维和环氧树脂在水导激光加工过程中会有不同的反应,环氧树脂在达到熔点后可以被去除,而碳纤维在达到升华阈值后才会被去除。

图1 CFRP的水导激光加工Fig.1 Water jet guided laser processing of CFRP

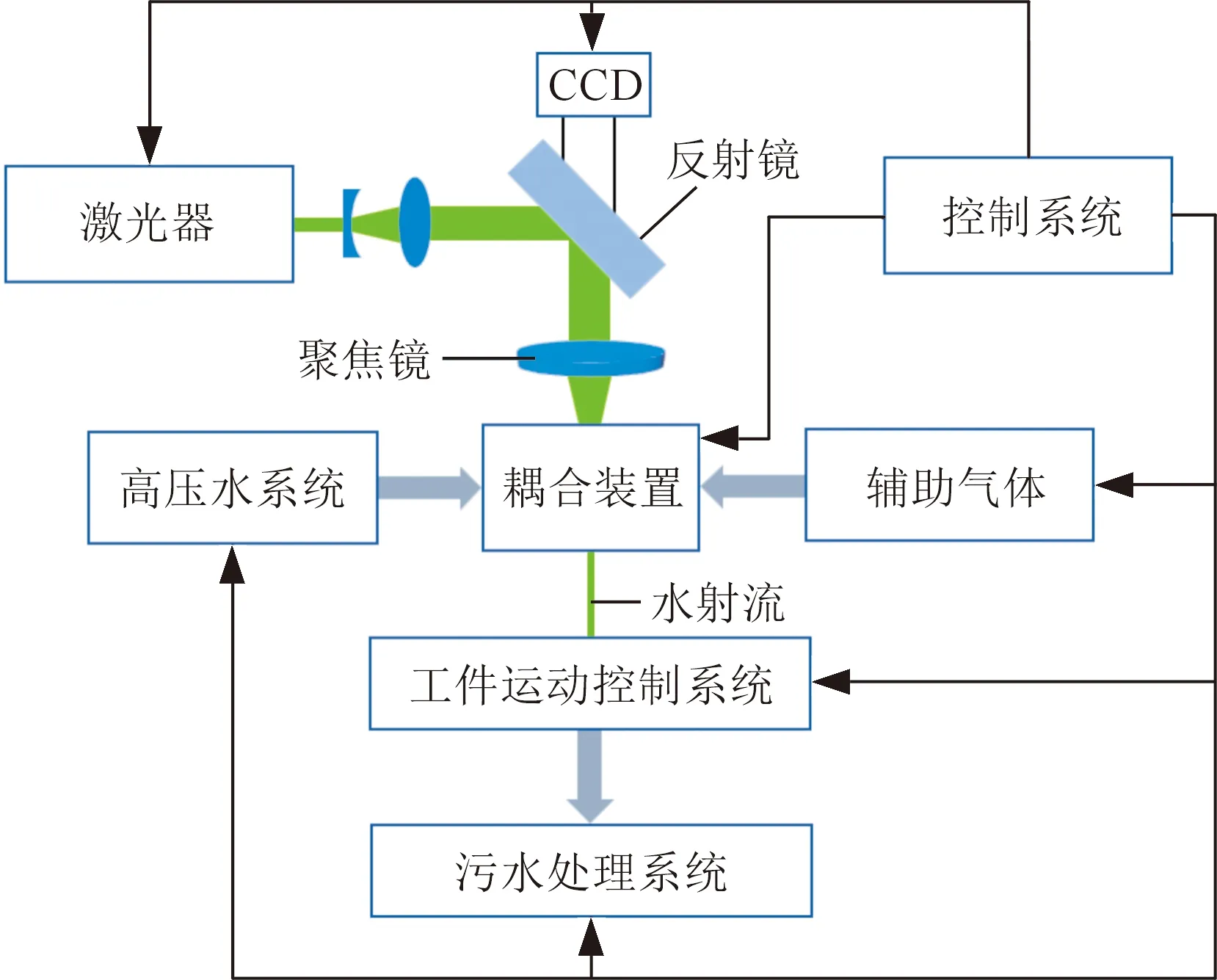

1.2 试验设计

本文使用自行研制的水导激光加工试验装置,其示意图见图2。主要包括:高功率纳秒脉冲激光器、激光光束传输系统、水增压系统、水射流与激光耦合装置、同轴送气装置、CCD监测系统、运动平台等。为了减小水中杂质对激光传输效率的影响,同时为了提高水的击穿阈值,本试验采用高压纯水与激光光束耦合;采用波长为532 nm的固体纳秒激光器作为激光加工光源;采用氦气作为辅助气体保护水-气界面;采用直径为150 μm的喷嘴和尺寸为50 mm×30 mm×1 mm的热固性CFRP板进行切割试验。

图2 加工系统示意图Fig.2 Schematic diagram of processing system

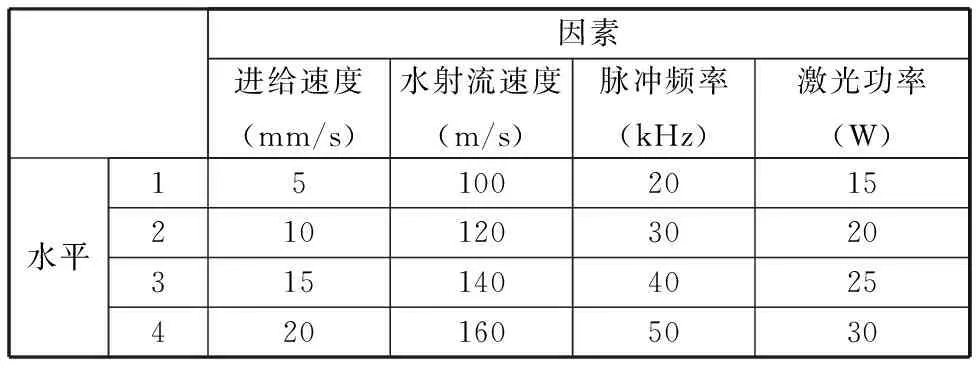

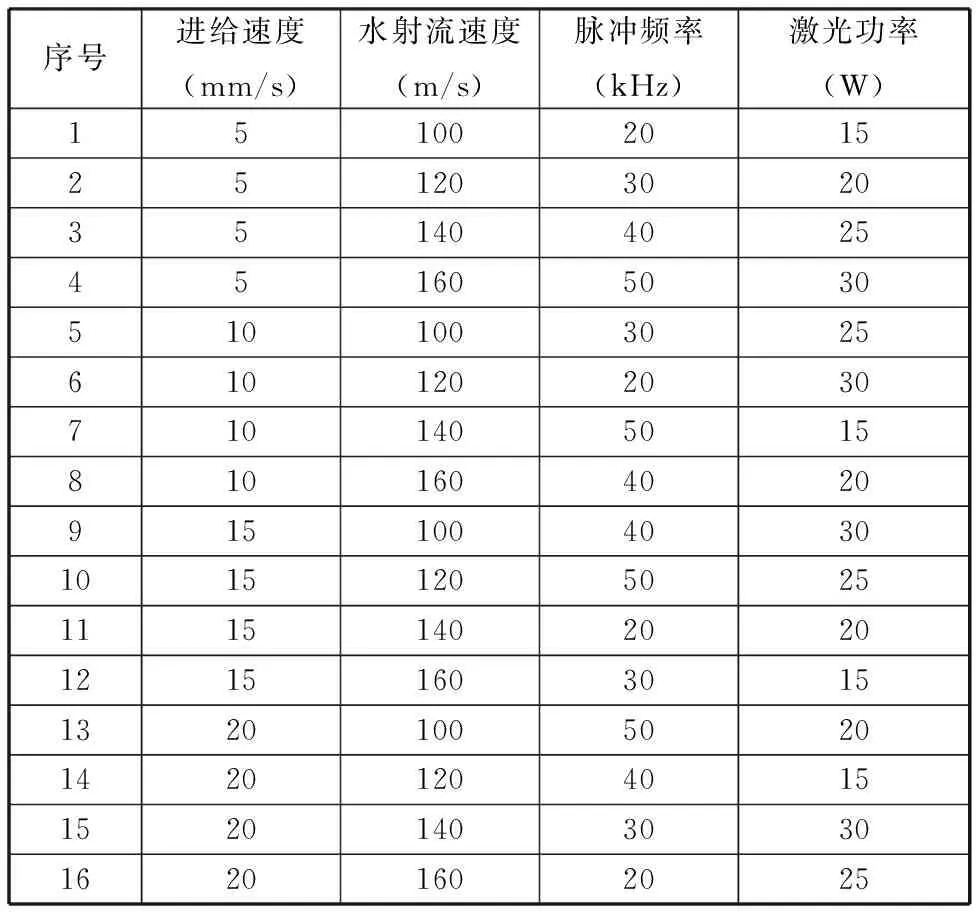

为探究进给速度、水射流速度、脉冲频率和激光功率对CFRP切割深度的影响规律,设计四因素四水平共16组正交试验对CFRP进行单次划槽,每组试验重复三次,试验参数配置表和正交试验设计表分别见表1和表2。采用正交试验分析所得最优参数试切1 mm厚度的CFRP板,并与相同参数下的传统干式激光切割进行对比,采用激光共聚焦显微镜测量切缝的三维形貌,通过扫描电子显微镜观察切缝的热影响层、纤维拔出和基体残留物黏附等。

表1 试验参数配置表

表2 正交试验设计

2 试验结果及分析

2.1 正交试验的极差分析

水导激光加工过程是一个多参数耦合的非线性过程,探究耦合作用下各参数对切割深度的影响规律是水导激光切割CFRP的关键。本文采用极差分析法来处理正交试验数据,得出正交试验中各因素对CFRP切割深度影响的主次顺序以及各因素的最优水平组合。

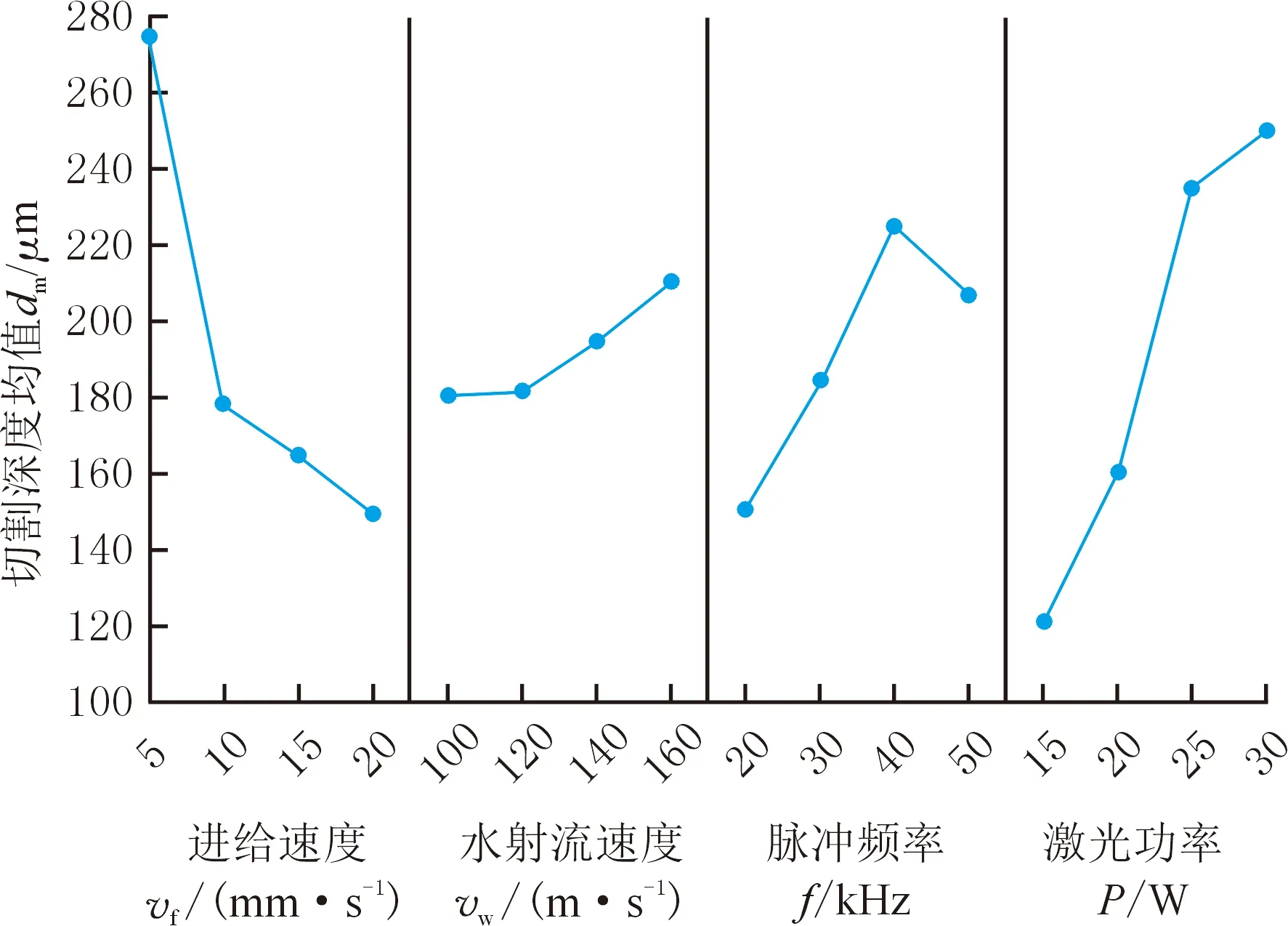

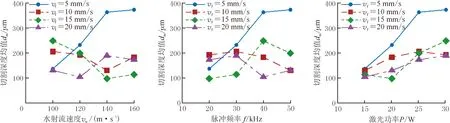

由主效应图(图3)可以看出,进给速度、脉冲频率和激光功率三者的回归线较陡,故主效应影响较为显著,而水射流速度的回归线较平缓,故主效应影响不显著。从图3中还可以得出:随着进给速度的增大,切割深度减小;随着水射流速度和水射流功率的增加,切割深度增大;随着脉冲频率的提高,切割深度先增大再减小,在脉冲频率为40 kHz时切割深度最大。脉冲频率与切割深度非正相关的原因可能是:脉冲频率过高时,上一个脉冲与CFRP作用产生的熔融物和等离子等物质还未被高速水射流带走,下一个脉冲能量就被等离子体吸收,只有极少部分能量作用在材料上,单个脉冲的利用率偏低,导致切割效率降低。此外,脉冲频率过高时类似于连续激光加工,水射流的冷却效应会减弱。由交互作用图(图4)可以发现,图中没有明显平行的效应线,说明四个因素之间均有交互作用。由切割深度的均值响应表(表3)可知,各因素对CFRP切割深度影响的排序从高至低依次为:激光功率、进给速度、脉冲频率、水射流速度。

图3 主效应图Fig.3 Main effect diagram

(a) 水射流速度与进给速度 (b) 脉冲频率与进给速度 (c) 激光功率与进给速度

表3 切割深度的均值响应表

综合以上分析,可得出各因素下采用正交试验极差分析所得的最优水平组合为:进给速度5 mm/s、水射流速度160 m/s、脉冲频率40 kHz、激光功率30 W。

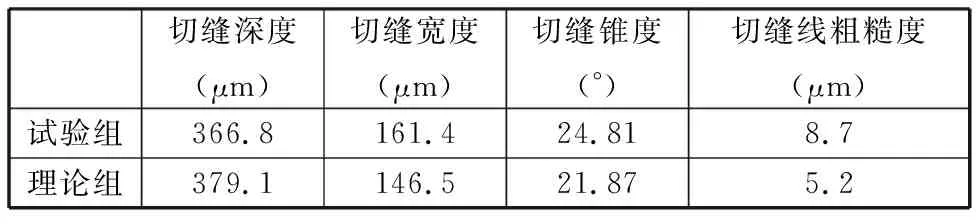

2.2 划槽形貌分析

将16组正交试验结果进行直接对比,得到的最优结果是第4组,该组合中各因素对应的水平分别为:进给速度5 mm/s、水射流速度160 m/s、脉冲频率50 kHz、激光功率30 W,上述采用直接对比所得最优组合(下称“试验组”)与2.1节中采用正交试验极差分析所得最优组合(下称“理论组”)只在脉冲频率上有差别。对上述试验组与理论组分别进行单次划槽切割1 mm厚CFRP,获得的切缝三维形貌分别如图5a和图5b所示,试验组与理论组的数据对比如表4所示。与试验组相比,理论组的切缝深度增大3.2%、切缝宽度减小9.2%、切缝锥度减小11.8%、切缝左侧壁线粗糙度减小40.2%,故本文采用正交试验极差分析所得最优组合(进给速度5 mm/s、水射流速度160 m/s、脉冲频率40 kHz、激光功率30 W)进行CFRP切割试验。

(a) 试验组

表4 试验组与理论组数据对比

由图5可见,切缝两侧有树脂层剥落现象,分析原因可能是在水导激光加工过程中,激光能量经水射流传导到CFRP表面,CFRP上表面的树脂吸收激光能量被熔融或气化,高速水射流强力冲刷切缝两边,当切缝边缘的树脂层有微小裂纹时,水射流的冲击会使裂纹扩展,继而引起剥落。由图5还可以看出,单次划槽切缝截面呈“V”形。造成截面呈V形的原因主要有两种,一是由于激光焦点是在水射流近中心处耦合的,虽然在近中心处耦合的可靠性较高,但是会导致水射流近中心处功率密度高于边缘的功率密度[30],于是与水射流近中心处接触的CFRP会最先达到消除阈值,材料吸收激光能量被熔融或气化,熔融物被高速水射流冲走,逐渐形成V形截面;二是根据流体力学可知水射流中心处静压力大[31-32],由中心向外静压力逐渐减小,当材料吸收激光能量被熔融或气化后,靠近水射流中心处的熔融物会先排出,由中心向外排出的速度逐渐变慢,继而形成V形截面[33-34]。

2.3 与干式激光对比分析

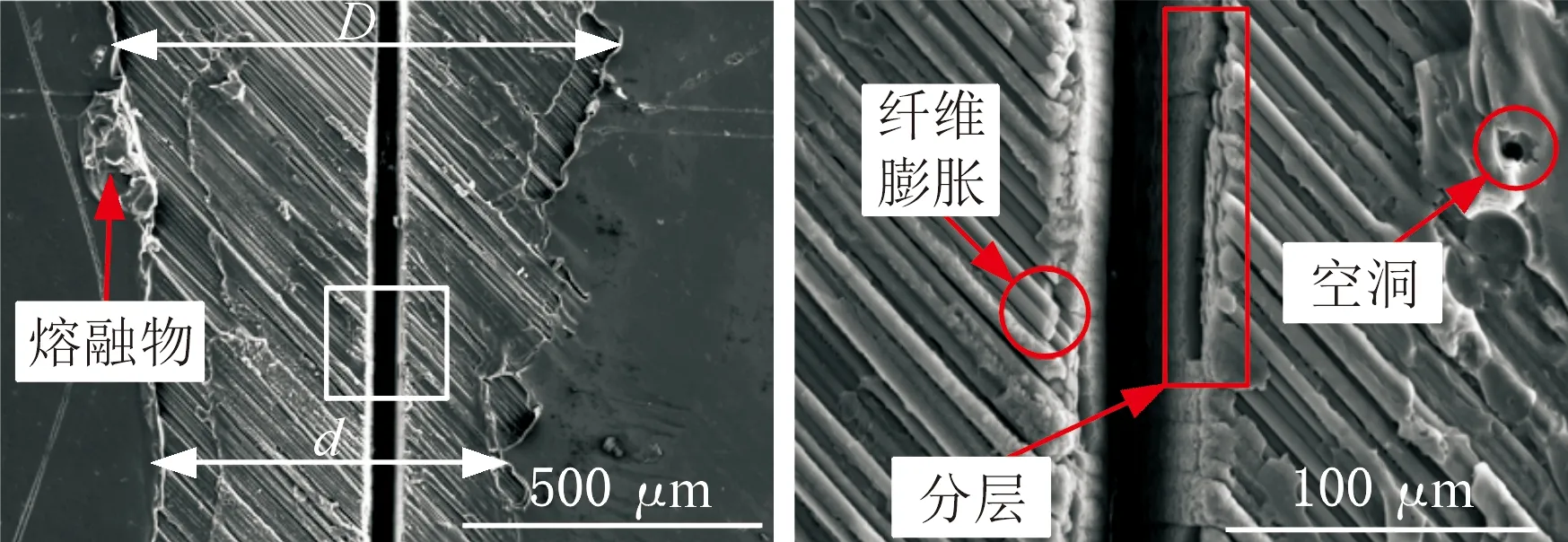

选用同一激光参数进行干式激光划槽和切割CFRP,并与水导激光划槽和切割CFRP进行对比。图6a所示为干式激光加工,由图可见干式激光划槽两侧影响域最大宽度D≈860 μm,最小宽度d≈587 μm。由于激光的热效应,划槽两侧的树脂层已经熔融或气化,可以看到碳纤维露出,熔融后再次冷却凝固的树脂黏附在切缝表面。由图6a的局部放大图(图6b)可见,碳纤维末端受热发生膨胀,碳纤维之间的树脂受热分解,形成微小的空洞;树脂基体被破坏,碳纤维出现分层;熔融物和热膨胀导致槽侧壁较为粗糙,切割质量较差。与干式激光划槽相比,由图6c所示的水导激光划槽可以看到槽两侧较干净,两侧影响域最大宽度D≈399 μm,最小宽度d≈220 μm,槽两侧有轻微树脂层剥落,几乎看不到热影响区与熔融物附着,由图6c的局部放大图(图6d)可见,碳纤维断面整齐,无受热膨胀现象,也看不到熔融物附着,由于水射流的冲刷,槽道较为干净,切割质量较好。

(a) 干式激光 划槽表面 (b) 干式激光划槽表面局部放大图

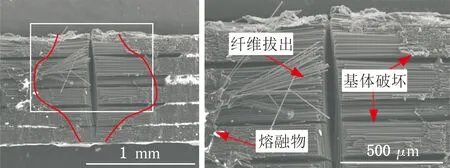

图7a所示为干式激光切割截面,由图可见CFRP的热影响区域轮廓呈弧形,热影响区最大处出现在切缝中部,而不是切缝的上下表面附近,分析原因可能是上下表面附近的热量很容易扩散到空气中,而材料内部的热量比较容易累积。另外,本次试验是沿垂直于碳纤维排列方向进行切割,由于碳纤维轴向的热导率较大,故热量更容易沿碳纤维轴向传播,而在碳纤维径向由于纤维之间被树脂填充,热量会在纤维和树脂之间交替,因此热量不易沿此方向传播。由图7a可知,由于热量的累积,使得靠近切缝的树脂基体和切缝截面表层的碳纤维已经气化消失,且有熔融物附着在切缝截面和上下表面。此外,由图7a还可以看出,靠近切缝的树脂基体已经气化消失,碳纤维失去树脂基体的束缚导致纤维拔出,如图7a的局部放大图(图7b)所示,从而导致整体的切割质量较差。图7c所示为水导激光切割CFRP截面,由于水射流的强力冲刷和冷却作用,切缝截面几乎看不到热影响区,切缝内壁也没有熔融物附着,树脂基体也没有被破坏。由图7c的局部放大图(图7d)可见,切缝表面光滑,无熔渣。分析原因主要是在水导激光加工过程中,CFRP吸收激光能量会熔融或气化,而在脉冲间隙,高速水射流强力的冲刷和冷却效应及时带走了熔融物和热量,最大限度地减少了热影响区和熔融物堆积,避免了熔融物附着在切缝侧壁和上下表面,因此槽道干净,无熔渣,切割质量较好。

(a) 干式激光 切割形貌 (b) 干式激光切割形貌局部放大图

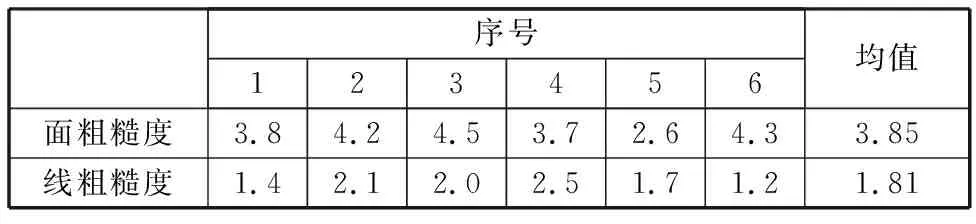

图8所示为水导激光切割表面。选择图8a中的6个区域采用激光共聚焦显微镜测量其面粗糙度,测量范围为100 μm×100 μm,测得面粗糙度均值为3.85 μm;图8b为图8a的局部放大图,测量图示6个位置的线粗糙度,测量长度为100 μm,测得线粗糙度均值为1.81 μm。具体粗糙度值见表5。

表5 面粗糙度与线粗糙度测量结果

综合以上分析,并参考面粗糙度和线粗糙度测量结果可知,采用水导激光加工方式切割CFRP的切割表面质量较好,由图8b可以看出,纤维层和树脂层清晰分明,无热影响区。

2.4 大厚度CFRP切割

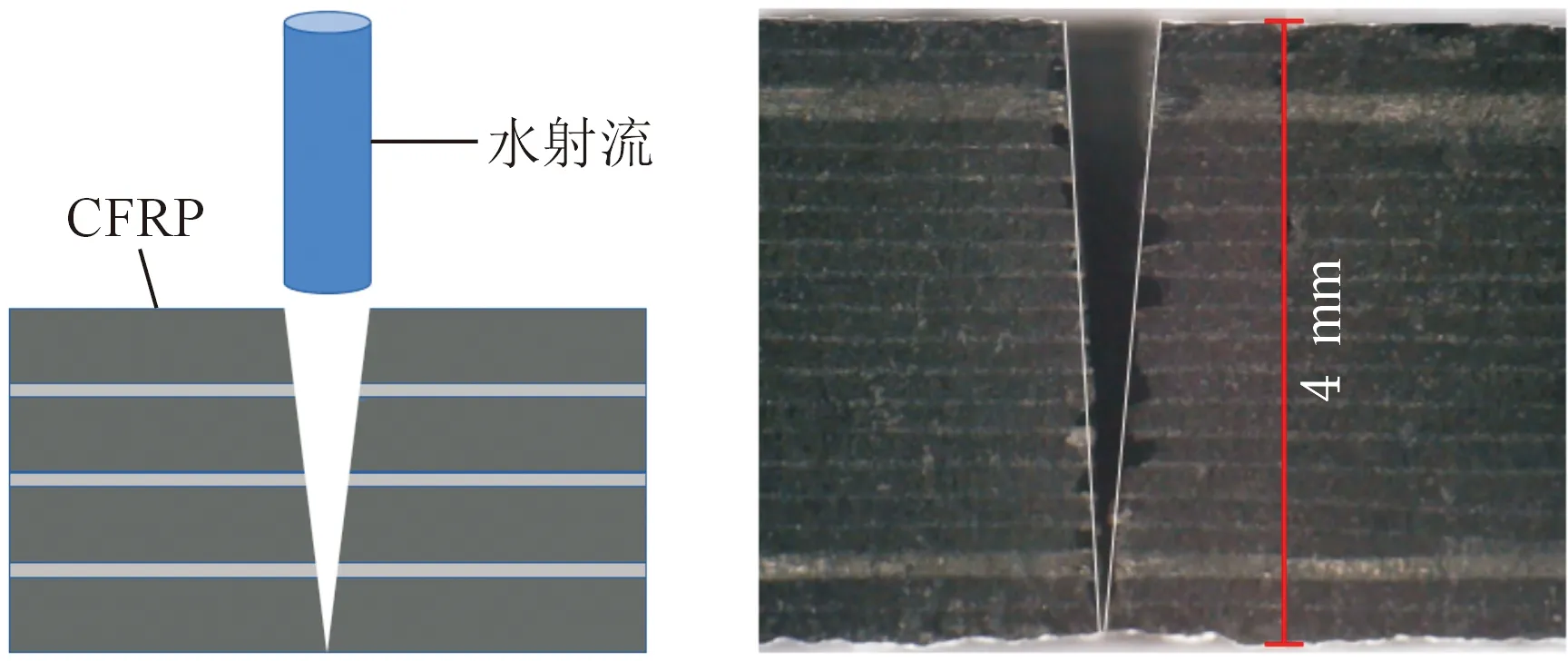

在最优组合参数下进行了大厚度CFRP切割试验。2 mm厚度CFRP切缝宽度约为183.1 μm,锥度约为4.9°,如图9所示。4 mm厚度CFRP切缝宽度约为544.3 μm,锥度约为8.6°,如图10a和图10b所示。在水射流直径较大、激光功率密度较低时,由于水射流近中心处功率密度和静压力大,且由中心向外逐渐减小,故采用水导激光加工技术切割CFRP时会存在锥度。在本文中,通过调整工件的倾斜角度,实现了4 mm厚度CFRP的无锥度切割,如图10c和图10d所示。

图9 2 mm厚度CFRP水导激光切割Fig.9 Water jet guided laser cutting of 2 mm thick CFRP

(a) 正常切割示意图 (b) 正常切割结果

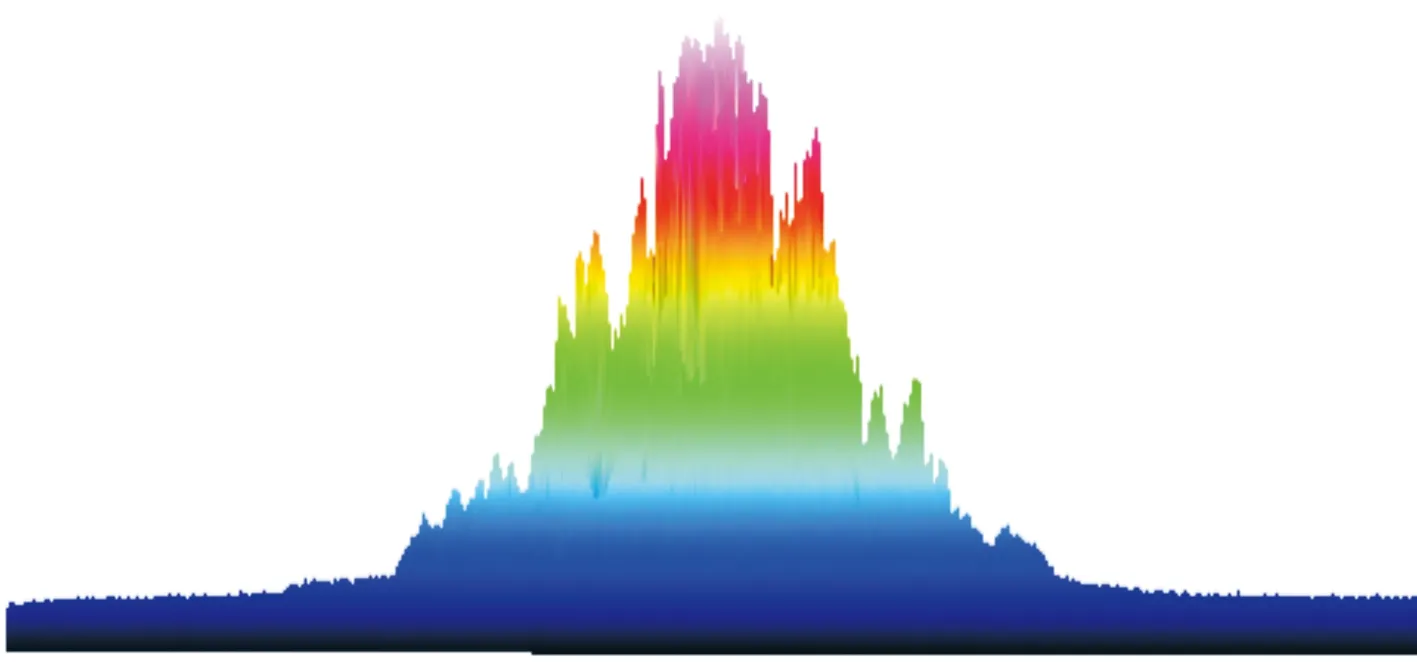

使用光斑分析仪测量水射流截面光束能量,其分布规律如图11所示。激光器发出的高斯光束经过扩束系统、光路传输系统,最后耦合进入水射流,在水-气界面发生全反射并沿着水射流方向传输,在水射流截面的高斯光束依然呈现高斯分布,即水射流截面近中心处的功率密度高于边缘的功率密度,这是导致切割锥度产生的主要原因。

图11 水射流中的能量分布Fig.11 Energy distribution in water jet

3 结论

(1)各工艺参数对水导激光切割CFRP深度的影响排序从高至低依次为:激光功率、进给速度、脉冲频率、水射流速度。正交试验极差分析所得最优参数组合为:进给速度5 mm/s、水射流速度160 m/s、脉冲频率40 kHz、激光功率30 W,相比于采用直接对比所得最优组合,切缝深度增大3.2%、切缝宽度减小9.2%、切缝锥度减小11.8%、切缝左侧壁线粗糙度减小40.2%。

(2)在水导激光切割CFRP时,脉冲频率并不是越高越好,脉冲频率过高时,脉冲与CFRP作用产生的熔融物和等离子等物质在短时间内还未被高速水射流带走,后续脉冲能量会被等离子体吸收,只有极少部分能量作用在材料上,导致单个脉冲能量利用率偏低,切割效率降低。

(3)与传统干式激光切割CFRP对比发现,由于激光与水射流同轴,高速水射流的冲刷作用可使熔融物更快排出,冷却作用使热影响区更小,槽道内壁干净,碳纤维断面整齐,无受热膨胀现象。由此可知,采用水导激光加工技术切割CFRP在减小热影响区、防止纤维分层、拔出方面具有显著优势。

(4)当水射流直径较大而激光功率密度较低时,由于水射流近中心处功率密度和静压力偏大,因此采用水导激光加工技术切割CFRP时会存在锥度。通过调整工件的装夹方式或激光加工头的角度,可实现4 mm厚度CFRP的无锥度切割。