矿仓卸矿口积矿自动监控系统设计开发

于 晓,张军权,佟 鹏,高桃英

(金川集团股份有限公司,甘肃 金昌 737100)

0 引 言

金川矿区的矿山生产建设中,多采用底卸式箕斗提升矿石系统。矿石的卸载方式采用两种方式:①直轨卸载; ②曲轨卸载;不论哪种卸载方式,当提升系统竖井提升机提升矿石在向地表矿仓卸矿时,都是矿石以抛物线的方式从接矿溜槽口进入矿仓,由于矿仓接矿口溜槽的倾斜角度、矿石自身质量,往往导致在接矿溜槽口处矿石堆积过多,致使矿石无法进入矿仓,而是进入提升竖井井筒,损坏井筒线缆、电气设施、井底隔离装置等设施,甚至会损坏提升机主绳、稳绳、尾绳等提升机设施、井筒,影响提升机运行,造成重大损失。

为解决上述问题,在生产中我们对接矿检测装置采取了不少措施,譬如装红外线、超声波、光电开关等元件进行监控,但实际运用中,检测范围小,检测区域受限,检测不准确、误动作频繁,影响生产,目前多采用人工检查,存在工作人员责任心,及时性、实时性、导致检测结果不准确问题。笔者提出自动监控系统设计开发方案,采用一种准确、灵敏的检测仪器,其功能是一旦矿石聚集达到有可能影响下一斗卸载,甚至影响提升机本次运行安全时,检测仪器就发出提升机停止运行指令,处理完毕卸矿口积矿后,系统恢复正常[1],设计关键是达到检测灵敏、可靠、成本低廉。

1 卸载方式及监测装置存在问题

1.1 卸载方式及原理

1.1.1 曲轨卸载方式

当箕斗提升到卸载阶段时,箕斗上的两组卸载轮进入安装在井架上的“S”卸载曲轨中,伴随着箕斗逐渐上升,卸载前轮向上,打开箕斗挂钩轮沿卸载曲轨滚动,卸载轮在曲轨作用下拉开箕斗斗门,斗门绕铰链轴向上转动,逐渐打开箕斗卸矿口,同时与箕斗斗门侧板下部连接的溜槽在托辊上向前滑动,由原来的水平位置向下倾斜,斗箱中的矿石由卸矿口经过溜槽卸入矿仓,箕斗下行时“S”的卸载曲轨使箕斗斗门回位,侧板下部连接的溜槽在托辊上向后滑动,沿拖架回到原位,完成卸矿。

1.1.2 直轨卸载方式

当箕斗提升到卸载阶段时,箕斗上的两组卸载轮进入安装在井架上的垂直轨道中,箕斗上升到位后,由于卸载前轮进入直轨时,箕斗挂钩已经被第一个轮子打开,此时液动(或是风动)缸体拉动箕斗,箕斗斗门绕铰链轴向上转动,逐渐打开箕斗卸矿口,同时与箕斗斗门侧板下部连接的溜槽在托辊上向前滑动,由原来的水平位置向下倾斜,斗箱中的矿石由卸矿口经过溜槽卸入矿仓,卸矿完毕,液动(或是风动、电动)缸体推动箕斗斗门,使箕斗斗门回位,同时与箕斗斗门侧板下部连接的溜槽在托辊上向后滑动,沿拖架回到原位,完成卸矿。

1.2 安全监测装置存在的缺陷

在生产中提升容器箕斗提升的矿石,因为潮湿环境、有些矿石具有粘性,矿石必然堆积在卸矿口。卸矿口衬板的光滑度也是矿石堆积的一个因素;矿仓口处冬天室外温度过低,也会造成井下提升上来的矿石冻结在卸矿口,越积越多,影响提升机运行。

矿井提升设备的安全监测技术虽然有了发展进步,但同提升机技术需求相比,还远远跟不上,当前国内还没有能够实现主提升设备全面监测的监测系统,提升设备的监测系统缺乏系统性,都是针对矿井提升设备的某一部件或几个部件的监测。粘性较大的矿石堆积在矿仓口,阻碍矿石的下落,会导致矿石倾倒入井筒,造成井筒内设备设施的损坏,因此,迫切需要解决提升系统中矿石不能及时卸入矿仓,矿石堆积在卸矿口过多问题。

2 自动监测器的设计

2.1 设计选型及原理

2.1.1 硬件设计

本着“实用、节俭”的原则,根据要达到、实现的目的和现场实际状况,硬件根据卸载方式的不同,分别采用以下方式。

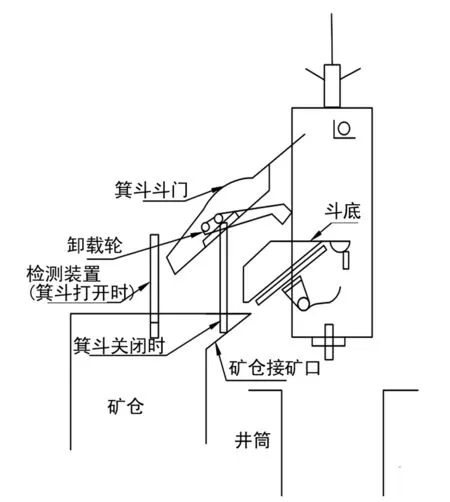

(1) 直轨卸载方式中的运用

如图1所示:将矿仓检测装置安装在液动(或是风动)缸体头上,当拉开箕斗时,检测装置随着缸体向后位移,矿石已抛物线从箕斗内卸出时,不致损坏检测装置;关闭箕斗时,检测装置随着缸体向前位移,箕斗关闭无论是否到位,只要检测装置检测到矿仓口积矿,就命令停止关闭箕斗,不允许箕斗运行,并报警提示。

图1 箕斗直轨卸矿检测装置示意图

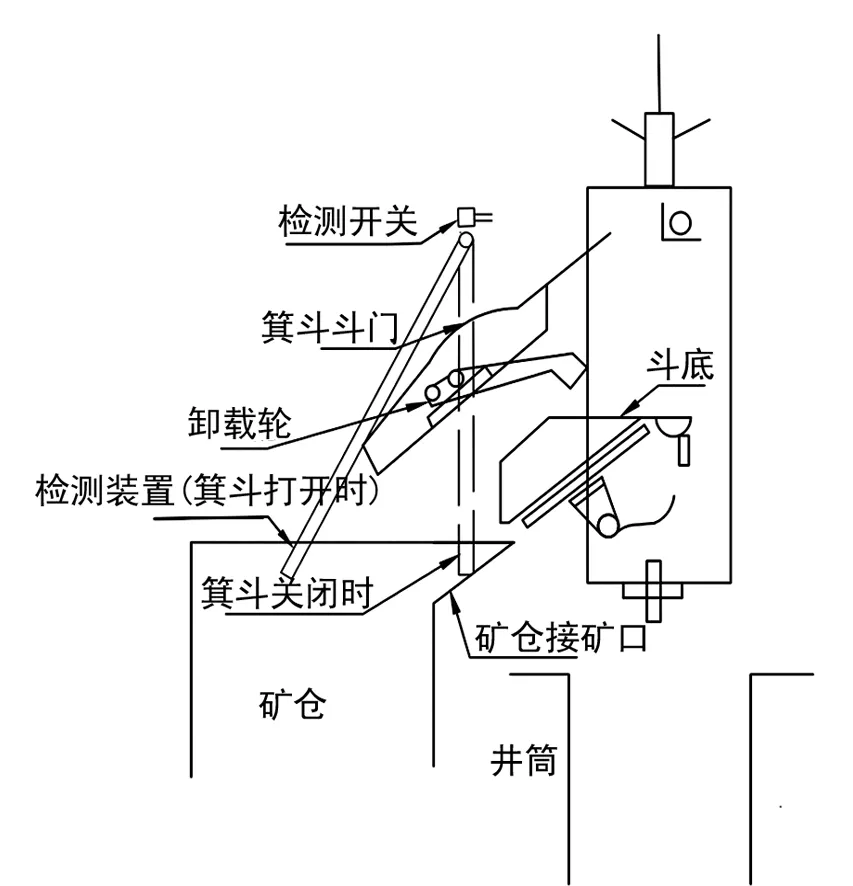

(2) 曲轨卸载方式中的运用

如图2所示:将矿仓检测装置安装在卸载曲轨的上部,当箕斗向上运行时,利用箕斗斗门缓慢将检测装置打开,箕斗上升到位后,箕斗内的矿石卸载完毕,随着箕斗的下行,斗门在“S”曲轨内被强制关闭,检测装置随箕斗门不断关闭而自动下落,如果积矿存在,检测装置就会停止下落,并且给提升机控制系统发出信号,将停止箕斗运行,并报警提示。

图2 箕斗曲轨卸矿检测装置示意图

2.1.2 控制原理

控制原理主要功能如下:

(1) 基于提升机总体设计,从主提升设备的主控方式入手,控制提升机运行、卸载,从而达到控制目的。

(2) 报警提示。该检测装置不但可以针对卸矿口的积矿情况及时停止提升机运行、终止卸载,并且可实现报警提示,便于人员处理。

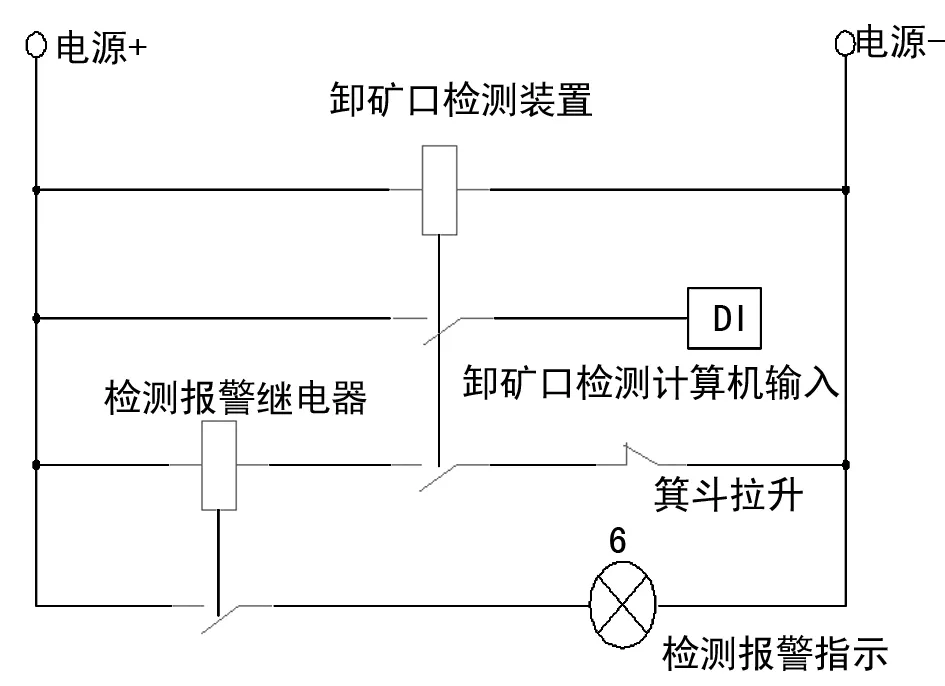

2.2 电气控制原理[2]

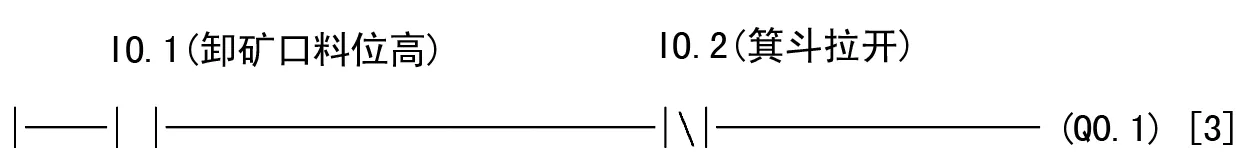

如图3所示:提升机控制系统提供检测装置工作电源,检测装置具有两对开关触点,一对触点将卸矿口料位状况实时上传给主控PLC,由PLC加上相关限制条件来判断、检测卸矿口料位状况以及是否需要及时停机;另一对开关触点作为硬接点再加上箕斗拉开检测一同作为卸矿口料位硬件检测,用双重检测来保证系统的安全性。由于检测装置是活动的,所以在计算机收到箕斗拉开卸矿命令时(或箕斗被拉开时),检测装置暂时不检测,而当收到箕斗斗门关闭命令或斗门在关闭运行过程中,检测装置将实时监测卸矿口料位状况,一旦出现卸矿口积矿就会立即进行报警。计算机程序如图4所示。

图3 卸矿口料位检测装置电气原理

图4 计算机程序

当在箕斗没被拉开,卸矿口检测装置动作时,PLC输出点Q0.1动作,计算机可进行报警或将提升系统停机,当箕斗被拉开时,虽检测装置检测点随箕斗拉开其位置发生改变,检测开关打开,但此时箕斗拉开开关动作,因此,通过程序判定卸矿口料位处在安全状态,在卸矿结束后,随着箕斗斗门的回位,箕斗斗门打开开关闭合,此时检测装置立即恢复检测。

3 监测系统应用效果

此装置投入运行前,曾出现卸矿溜槽积矿后未及时发现矿石坠入井筒而损坏提升机一根尾绳,直接损失10万余元,停产24 h,造成间接经济损失以及检修人员费用约70多万元。为了杜绝此类事故发生,事故发生后专门安排4名职工进行倒班作业进行溜槽口积矿检查,年均成本约10万元/人。利用此装置后,撤销了检查人员,年节约人工成本40余万元,实现了溜槽积矿“人防”跃变为“技防”。

4 结 语

文中设计通过箕斗斗门打开,驱动检测装置拉杆动作,通过装在拉杆顶端的检测开关,利用拉杆的回位情况,实现卸矿以及卸矿溜槽粘矿积矿检测,报警,停止提升机运行,消除了矿石坠入井筒,损坏井筒内设备设施的弊端,并且可通过对提升机控制程序的完善,实现箕斗重复装矿检测,防止提升机超负荷运行。