高性能混凝土在高速铁路施工中的应用分析

李志兵

中铁十一局集团第四工程有限公司 湖北 武汉 430073

由于在2001年,我国青藏高速铁路在施工中,采用高性能混凝土,提高了施工质量的同时,也为我国西部开发奠定了良好的基础,从而也使得高性能混凝土在高速铁路项目工程中得到了广泛的应用。高性能混凝土主要具备着特殊性质,能够在外界因素的影响下,改变自身的性能。因此,在需要在施工中,针对施工项目以及施工环境,合理的设计混凝土配比方案,才能够使高性能混凝土在实践中应用中,发挥出其主要的特性,从而满足工程施工。

1 高性能混凝土在高速铁路中的施工要求

高速铁路施工对混凝土使用年限、抗冻性、抗裂性、抗渗性等方面有着较高的要求,高性能混凝土能满足各种环境下的施工要求,因而在施工中备受青睐。

1.1 使用年限

一般在铁路工程中,对混凝土设计使用年限划分了三个等级,并针对等级分析混凝土的使用年限。第一等级的混凝土,使用年限为30年,第二等级的混凝土,使用年限为60年,第三等级的混凝土,使用年限为100年。因此,在对混凝土进行配比时,必须针对高速铁路应实际的施工项目情况,设计混凝土等级,确保混凝土的使用年限能够达到高速铁路的施工要求。

1.2 抗冻性

在高速铁路工程施工中,需要针对冬天的温度,对施工地区进行划分,分别为严寒地区、寒冷地区和微冷地区,根据三个不同地区的最低气温,计算出平均值,温度为-8℃。混凝土的冻融破坏现象会影响高速铁路构造物的结构安全和使用年限,因此高速铁路混凝土要具有一定的抗冻性,来适应不同区域的高铁建设。

1.3 抗裂性

在高速铁路混凝土产生裂缝的原因主要有干缩裂缝、温度裂缝,应力裂缝。为了防止裂纹的产生,要求混凝土水化热小,抗压、抗拉强度高。高性能混凝土相对于普通混凝土而言,在初凝过程中散发的水化热相对较小,能有效减少干缩裂缝的产生,而且抗压、抗拉强度较高,因此所具备的抗裂性相对较高。

1.4 工期要求

高性能混凝土在高速铁路施工的应用中。需要对施工现场环境进行勘测,结合施工环境以及当地气温,针对施工的具体需求以及施工进度,从而对高性能混凝土进行科学合理的设计和管理,满足施工工期要求。

1.5 抗渗性

高速铁路修建隧道、跨江河桥梁时,对混凝土的抗渗等级有较高要求,因而需要使用抗渗性较好的高性能混凝土。通常情况下,高性能混凝土中都会添加硅粉以及高效减水剂,这样做的目的在于提升混凝土内部的密度,进而提升混凝土的抗渗性能。随着抗渗性能的提升,高性能混凝土的强度也会随之提升,相应的混凝土的使用寿命也会随之延长,因此采用抗渗性能强的混凝土材料具有十分重要的意义,十分适合在告诉铁路建设施工中应用。

1.6 护筋性

钢筋的强度会对高性能混凝土的整体质量产生直接影响,无论是混凝土的结构强度,还是混凝土的安全性能等,都会受到钢筋强度的影响。而钢筋的强度则会受到锈蚀作用的影响,如果钢筋出现锈蚀,则会导致钢筋强度大幅度下降。相较于普通混凝土,高性能混凝土的水胶比较低,因此高性能混凝土的致密性更高。这种情况下,会使混凝土中的孔隙率降低,具有更强的护筋性,能够对钢筋起到更加有效的保护作用,减少钢筋锈蚀现象的发生,保证钢筋的强度不会受到影响。

2 高性能混凝土在高速铁路中的应用对策

由于近年来高速铁路建设在我国飞速发展,高速铁路建设环境复杂化,因此需要制定合理的对策来满足高性能混凝土施工质量要求和经济效益。

2.1 勘察环境类别和环境等级

在高速铁路施工的过程中,需要勘察施工现场的环境类别和环境作用等级,对高性能混凝土进行耐久性设计。高速铁路施工所面临的环境主要有碳化环境、氯盐环境、化学侵蚀环境、盐类结晶破坏环境、冻融破坏环境、磨蚀环境。施工前要根据设计技术参数和勘察取样检测,判定环境作用的等级,从而因地制宜确定高性能混凝土需要具备何种特性以抵抗环境破坏。

2.2 合理控制高性能混凝土配比材料

在混凝土的制作中,需要用到砂、碎石、水泥、矿物掺合料以及外加剂材料。首先,在砂的选用时要选择级配良好、质地均匀坚固、吸水率低的中粗砂作为高性能混凝土的原材料,而且砂的含泥量、云母含量、硫化物及硫酸盐含量等有害物质要满足技术要求,如果有害物质含量超标会使混凝土和易性较差,而且坍落度损失快,容易被腐蚀,会影响高性能混凝土的施工质量。其次,在碎石的使用中,要想合理的控制高性能混凝土的强度质量,那么就需要控制拌和料中的碎石压碎值,碎石的级配良好、含泥量小、吸水率低。水泥宜采用水化热相对较小、标准稠度低的硅酸盐水泥或普硅酸盐水泥,水泥的比表面积、游离氧化钙含量、碱含量、C3A含量、氯离子含量等参数要满足高性能混凝土技术要求。矿物掺合料的品种宜为优质粉煤灰、硅灰、磨细矿渣粉等,矿物掺合料能提高混凝土的耐久性。粉煤灰能减少了用水量,改善了混凝土拌和物的和易性,减少了混凝土的徐变,减少水化热,提高混凝土抗渗能力。硅灰能显著提高混凝土抗压、抗折、抗渗、防腐、抗冲击及耐磨性能,能提高混凝土在氯盐污染侵蚀、硫酸盐侵蚀、高湿度等恶劣环境的耐久性。外加剂应选用高效减少剂或复合减减少剂,外加剂能减少水的用量,增加混凝土的和易性,提高混凝凝土强度,在混凝土中掺加适量的引气剂能大大提高混凝土的抗渗性。

2.3 高性能混凝土施工过程中的质量控制

在高性能混凝土的施工程序分别包含了配比、拌和、浇筑、养护、拆模。在配比中,需要根据高速铁路施工要求,根据施工结构对原材料合理的进行配比,为了保证高性能混凝土的质量,尽可能采用现代化计量工具,保证数据结果的准确性,并及时注意施工现场情况,对高性能混凝土原材料配比进行及时的调整,确保高性能混凝土能够满足实际施工需求。

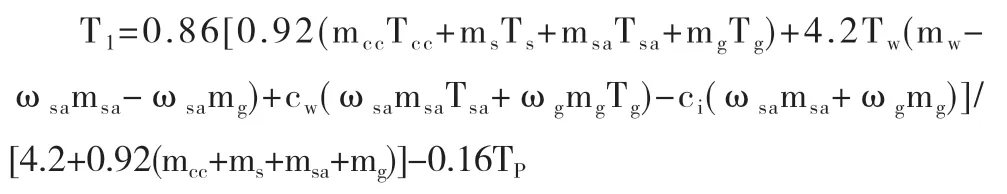

在拌和中,需要按照高速铁路的设计要求,做好原材料的配比,在制作高性能混凝土时,需要根据混凝土制作要求,严格把控制作顺序,将原材料进行拌和均匀,从而保证高性能混凝土的质量。混凝土拌和后要有良好的和易性,混凝土的出机温度要满足要求,通常通过水温和骨料的温度来调整出机温度。混凝土的出机温度按下式计算:

式中 T1——混凝土的出机温度(℃);Tcc——水泥的温度(℃);Ts——掺合料的温度(℃);Tsa——砂子的温度(℃);Tg——石子的温度(℃);TP——搅拌机棚内的温度(℃);mcc——水泥用量(kg);ms——掺合料用量(kg);msa——砂子用量(kg);mg——石子用量(kg);ωsa——砂子的含水率(%);ωg——石子的含水率(%);cw——水的比热容(kJ/(kg·K));ci——冰的熔解热(kJ/(kg·K))。

在浇筑过程时要控制好入模时的温度(入模温度控制在5-30℃),分层振捣密实,浇筑过程要连续,避免产生冷缝而影响结构物的质量,由于浇筑过程中混凝土产生水化热,要控制好混凝土的温度,在大体积混凝土浇筑时要采用温控系统进行调节。

在养护工作中,需要根据施工标准,对凝固后的混凝土进行养护。养护工作对高速铁路的施工质量具有着极大的影响,养护工作是否到位,直接影响了高性能混凝土日后的使用情况。因此,在养护工作中,需要保证高性能混凝土表面达到湿润,也可使用养生液对高性能混凝土进行养护。此外,在养护工作中,需要维持混凝土的表面温度和湿度,才能够保证高性能混凝土的成型。养护是指混凝土凝固成型,对于高性能混凝土施工而言,养护是十分关键的环节,科学合理的养护在很大程度上影响着高性能混凝土的施工质量,甚至会给高速铁路日后的使用效果产声影响。在养护过程中要保持高性能混凝土表面的湿润,养护的时间通常需要持续14天左右。在养护过程中可以应用混凝土养生液进行养护,针对大面积混凝土的养护,应结合施工实际情况单独制定养护方案,这样才能保证养护的效果。

3 结论

现如今,高性能混凝土已经在我国建筑工程中得到广泛的应用,但要想达到工程预期目标,则必须合理的设计高性能混凝土的配比方案,严格的按照施工标准,制作高性能混凝土。并针对实际施工情况,要采取相应的解决方案,降低高性能混凝土收缩性,确保高性能混凝土的流动性达到施工要求。因此,在高速铁路工程中,需要深入高性能混凝土的配比进行研究,找出最为适合工程的配料,并严格控制高性能混凝土浇筑情况,确保高性能混凝土能够在高速铁路施工中发挥出最大的优势。