王英水库大坝防渗墙施工中产生坝顶裂缝原因分析和处理措施

褚 敏 周 纯

(湖北省王英水库管理局,湖北 咸宁 437000)

1 工程概况

王英水库位于湖北省阳新县王英镇,拦截富水支流三溪河主支王英河,距阳新县城关30km,距三溪镇5km。坝址控制流域面积243km2,多年平均降雨量1424mm,多年平均径流深866mm,多年平均径流总量为2.49亿m3,水库控制流域面积287.7km2,设计洪水标准为100年一遇,校核洪水标准为2000年一遇,王英水库正常蓄水位为70.00m,设计洪水位为71.91m,校核洪水位为73.37m;枢纽工程于1970年动工兴建,1971年基本建成,同年汛期拦洪蓄水,1977年全部完工。水库枢纽由王英水库、蔡贤水库及输水隧洞组成,主要建筑物由大坝、副坝、泄洪隧洞、坝下埋管、水电站等组成; 大坝为碾压式黏土心墙代料组合坝,坝顶高程为75.00m,最大坝高为53.6m,顶宽8.0m,坝长225.0m;大坝上游坡比分别为1∶2.25、1∶2.75、1∶3,下游坡比分别为1∶2、1∶4.5、1∶5.1。总库容6.228亿m3。该水库是一座以灌溉、供水、防洪为主,兼有灭螺、发电、旅游等综合效益的大(2)型水利工程。

2 大坝运行监测情况

2.1 大坝心墙情况

从2010年以来的大坝测压管观测资料来看,当库水位在66.42m(黄海68.5m)以下时,各测压管的水位均低于库水位,变化趋势也基本一致,工况较好,大坝经过帷幕灌浆和心墙充填灌浆后,管水位呈下降趋势,说明大坝运行状况正常。当库水位在68.50m以上时,在坝顶轴线桩号0+095处的测压管水位出现突然升高,比相邻断面桩号0+120的浸润线测压管同比高1.5~2.0m,初步分析在该区域存在渗漏隐患。而且根据地勘资料,大坝心墙高程48.00~73.00m范围渗透系数为4.27×10-4~2×10-3cm/s,不满足规范要求,心墙存在隐患。

2.2 坝坡及坝肩情况

在2001—2009年的王英水库枢纽除险加固工程中,只对上游64.00m高程以上坝坡进行了混凝土护坡,下游坝坡均未处理。2010年王英水库管理局对58.00~75.00m的下游坝坡进行了干砌块石护坡,但下游坝坡58.00m以下的坝坡未进行整治,反滤坝块石护坡呈变形状态,下游坝坡总体形象较差。

王英大坝右坝肩山体坡度过陡,岩体因裂隙切割,曾发生过小规模坍塌现象,危及大坝安全,大坝下游无渗流量观测设施。

3 防渗墙设计

王英大坝塑性混凝土防渗墙设计轴线长度为197m(桩号0+022~0+219),沿坝轴线布置。防渗墙轴线位于大坝黏土心墙轴线位置(距上游防浪墙内侧2.7m处),设计墙顶高程为74.50m,墙体底部深入强风化基岩不小于1m(透水率为1Lu≤q≤5Lu),墙体深度范围为10.48~57.41m,基岩以下部分为原帷幕灌浆部位。塑性混凝土防渗墙最小厚度为80cm,墙体混凝土28天抗压强度不小于5MPa,弹性模量为2000MPa,墙体允许水力坡降不小于80,渗透系数不大于1×10-6cm/s。

按照设计要求,工程施工顺序为先浇筑混凝土防渗墙,再对防渗墙底部和原帷幕灌浆接触带进行灌浆。防渗墙施工导向墙为L形,导墙净宽0.8m,深度为1m。防渗墙设计槽段长6.6m,共分为30个槽段,分两序进行施工。

4 裂缝产生过程

按照合同约定,大坝防渗墙成槽施工采用纯抓法。纯抓法成槽施工是采用液压抓斗成槽机成槽,不同于传统的冲击钻成槽设备,液压抓斗成槽机具有施工功效高的特点,但同时因为机械体系较大,需要占用较大的空间范围。王英大坝坝顶宽度为8m,防渗墙沿大坝轴线布置,除去防渗墙和导墙的宽度,剩下的单侧路面宽度不足3m,不能满足液压抓斗成槽机的布置范围要求。为满足液压抓斗成槽机的施工场地要求,施工单位在成槽施工前利用袋装土对下游侧坝顶路面进行了拓宽,使得单侧坝顶路面宽度达到8m,满足了液压抓斗成槽机施工场地要求。

在防渗墙造孔施工时,各槽段均不同程度地出现了漏浆情况。在对第一个开挖槽段FSQ-1造孔施工时,孔深9m位置遇到漏浆情况;对槽段FSQ-21和FSQ-25进行成槽施工时,施工过程中也遇到漏浆情况。甚至在槽段FSQ-25浇筑过程中,大坝上游(桩号0+143~0+186)范围内的水面以下坝体及马道排水孔出现排浆现象,排浆位置共有四处,两处在马道排水孔、一处上游混凝土盖板伸缩缝、一处水面以下。在槽段FSQ-29浇筑至14m时,上游马道桩号0+180排水管下侧出现排浆现象,当槽孔浇筑至9m位置处时,停止排浆。在槽段FSQ-27浇筑至17m时,上游马道排水管下侧又出现排浆现象,直至该槽孔浇筑至12m时才停止排浆。

由于多个槽段出现漏浆的问题,施工单位为解决这一问题,保证成槽质量,采用了增加泥浆比重及黏度(采用Na基膨润土)、调整施工工艺、改变槽孔施工顺序、增加成槽机具——冲击钻等措施。经反复试验,最终采用的施工方式为:槽孔施工顺序由一、二期跳抓成槽改为“赶羊”法施工,即造孔时先利用冲击钻(平底钻头)对槽孔上部5~10m夯实造孔,然后以抓斗边夯边抓的方法进行造孔。虽降低了功效,但取得了明显效果,漏浆情况得到有效控制。

但是在槽段FSQ-10槽孔施工过程中,Ⅰ抓开挖至孔深28m时出现漏浆情况,回填至孔深3m停止漏浆,经夯实沉淀3h后,漏浆情况得到控制,继续造孔,在后续造孔过程中未出现漏浆及塌孔情况。随后对槽段FSQ-10槽孔进行浇筑。在槽段FSQ-10浇筑至孔深27m时开始出现漏浆,浇筑过程中回浆量持续减少,与此同时在桩号0+88.8~101.4范围内的下游导墙与已成墙的槽段FSQ-11、FSQ-12之间,以及桩号0+88~0+132.06范围内的原路缘石与路面接触部位出现裂缝,且裂缝持续发展变宽,裂缝平行于坝轴线方向。

通过12h的观察,墙体与导墙侧裂缝趋于稳定,宽度维持在9.5~10cm,路缘石内侧裂缝宽度稳定在10cm。坝顶路缘石上游至下游导墙范围内出现沉降现象,通过观测发现总体下沉约14cm。

5 原因分析

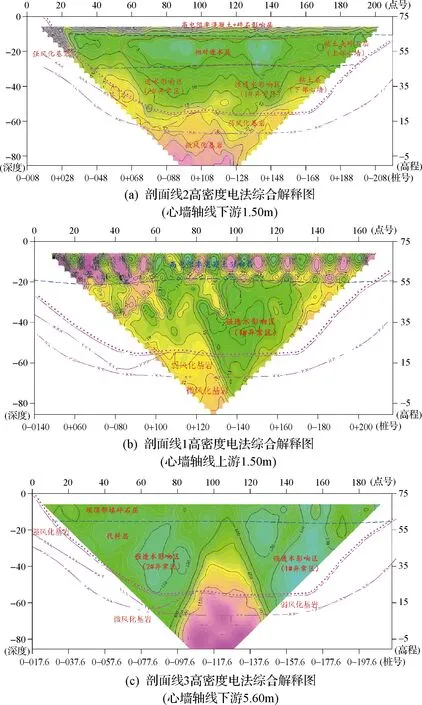

为审慎研究解决王英大坝裂缝问题,经现场调查、初步分析后,勘测单位对初设成果进行了复核,特别是裂缝段钻孔揭示的土层情况和土工试验成果,对裂缝段进行了统计整理。同时布置了5个钻孔(孔深35~45m)和3条高密度电法剖面(连续墙上、下游),通过技术手段揭示前后心墙和代料填土性状的变化(物探剖面见图1)。

图1 物探剖面

5.1 物探结果

物探结果表明:心墙填土上下段存在电阻差,物探剖面1在地下20~65m、点号90~130点存在电阻率低的区域异常,该区域为1号物探异常区。物探剖面2在地下30~65m、点号70~90点及点号120~150点两段分别存在低电阻率2号异常区和低电阻率1号异常区。物探剖面3点号60~80点及点号130~160点两段分别存在低电阻率2号异常区和低电阻率1号异常区。低电阻率说明异常区土体含水量相对较高,初步判断为渗漏影响区。各剖面物探异常对应关系明显,表明渗漏影响区域是连通的。同时结合施工时漏浆情况分析,物探剖面1和2,两处异常区与施工时浆液渗漏存在较为直接的对应关系。

5.2 裂缝原因分析

5.2.1 原坝体土填筑原因

王英水库大坝修建于20世纪70年代,地勘揭示:心墙第二层素填土干重度12.2~16.2kN/m3。在50组取样中,有22组未达到压实度0.96的基本要求,最低仅0.80,不合格率为44.0%;填土天然含水量平均值30.0%,高于最优含水量上限控制值。第二层素填土上部(48.08m 高程以上):钻孔注水试验测得填土水平向渗透系数在1.02×10-3~6.11×10-5cm/s。钻探揭示该段心墙局部夹杂20%~30%碎石,鉴于夹杂碎石部分填土与素填土渗透性迥异,坝体主要以填土为主,填土渗透系数大于5.00×10-5cm/s,心墙上部存在渗漏。

第二层素填土底部(48.08m 高程以下),钻孔注水试验测得填土水平向渗透系数6.94×10-7~6.30×10-5cm/s,地质建议渗透系数3.50×10-5cm/s,不满足规范要求。代料碎石土天然重度23.0kN/m3,干重度17.0kN/m3,饱和重度25.0kN/m3。根据原位测试成果,动力触探N63.5在18~22之间,平均为19,属中密状态,达不到0.75的基本要求,代料土欠密实。

由此可以看出,心墙局部碎石含量较高,土体潮湿,多呈可塑状,干重度指标显示,其碾压质量未达到设计要求,由于坝体碾压质量较差,致使密实度不佳,造成土体孔隙发育,压缩性较大,槽孔开挖到一定深度后,槽段周边的应力发生重新分布,一定程度产生蠕变。同时,造孔过程中所渗漏泥浆进入土体孔隙使土体强度变低,从而在造孔施工中产生的应力在释放过程至使其出现了劈裂、沉降等现象。

5.2.2 河床段坝段渗漏稳定较差

该段坝基处于河床段,其底部土体(或岩体)透水性本身就强于其他部位,容易引起渗漏及渗漏稳定问题。水库蓄水后,坝基土层(或岩层)的水动力条件发生变化,实际水力坡降大于允许坡降,从而造成一系列渗透破坏,进而影响到坝体的稳定,致使该段坝基容易产生沉降、裂缝等问题,而在成槽施工过程中对其产生的外力扰动诱发了这些现象的产生。

5.2.3 流态混凝土侧压力作用较大

槽段FSQ-10理论方量296.21m3,总浇筑方量为460m3,扩孔系数为1.55,超浇方量达163.79m3,坍落度18~22cm,扩散度34~40cm。塑性混凝土流动性大,初凝时间长,入仓后对槽孔侧壁会形成巨大的侧压力,对裂缝加大趋势产生影响。

5.2.4 袋装土帮坝加大坝顶外荷载作用

为满足液压抓斗成槽机施工平台宽度的要求,施工单位在坝顶利用袋装土帮坝,增加了坝顶的荷载,也是坝顶裂缝产生的一个直接原因。

6 预防及处理措施

6.1 清除坝顶袋装土等不利荷载

要求施工方清除坝顶袋装土及弃土,针对路面宽度不能满足液压抓斗成槽机施工范围要求的问题,可将剩余槽段的成槽施工由液压抓斗成槽改为冲击钻成槽。

6.2 加大槽段间隔,缩短槽段长度

对剩余桩号0+101.2~0+133.2范围内的槽孔重新进行槽段划分,缩短槽段长度,由6.6m变为3.6m,冲击钻成槽。施工槽段之间应保持一定间隔, 避免大面积铺开。尽可能缩短从成槽到混凝土浇筑的时间,并控制浇筑速度。

6.3 改变泥浆性能

改变泥浆性能,提高泥浆黏度,对已成槽段内的泥浆适时进行扰动,避免出现泥浆离析改变性能现象。

6.4 对防渗墙两侧的心墙部位进行充填灌浆处理

在上下游侧各设两排充填灌浆孔,平面桩号范围为:上游侧0+022~0+219,长197m;下游侧0+063~0+143,长80m。充填灌浆的排距为1m,孔距1.5m,灌浆底部高程为48.00m,孔深25m。

6.5 采用合适的泥浆护壁

泥浆中的土颗粒进入土体中的孔隙后,对孔隙起封闭作用,减缓了孔隙水压力的上升速度,有利于减少裂缝的产生,因此,在施工中应避免采用清水护壁。泥浆浓度也不宜太大,否则作用在槽壁上的土压力会增大,对坝坡稳定不利。

6.6 严控孔隙水压力升高

在成槽施工过程中,已发生的纵向裂缝甚至槽孔内液面急剧下降时,迅速在孔内回填干土或水泥干土混合物,中断渗流水进人,避免孔隙水压力升高,这样能有效防止纵向裂缝的延伸和加宽。

6.7 缩短从成槽到混凝土浇筑的时间

槽孔内的水是慢慢渗入土体的,时间越长,渗入的水量越多,孔隙水压力上升幅度也越大,容易产生裂缝。因此,防渗墙施工时应尽可能减少从成槽到混凝土浇筑的时间,防渗墙成槽施工过程中,槽段之间的间隔应尽可能长,这样会延长渗流水的渗径,不易产生裂缝。

6 结 语

通过分析,得出以下结论:防渗墙成槽施工过程中,进入槽段两侧的渗流水引起孔隙水压力上升是造成纵向裂缝的主要原因。

布置在坝顶位置的混凝土防渗墙在施工期容易产生纵向裂缝,应采用重度合适的泥浆进行护壁,避免清水护璧;施工槽段之间应保持一定间隔,避免大面积铺开;尽可能缩短从成槽到混凝土浇筑的时间;浇筑过程中出现纵向裂缝或泥浆液面急剧下降现象时,在槽孔内回填干土或水泥干土混合物,能有效防止裂缝的延伸和加宽。