动车组高级修车头外观凹坑涂装修复工艺研究

代瑞珍 王 艳 孙 全

(中车唐山机车车辆有限公司 河北 唐山 063035)

0 引言

随着社会发展的日新月异,高速动车组成为人们日常出行的主要交通工具,每天在中国铁路干线上运行的动车组高达上千列,在户外环境中,动车组在高速运行过程中难免会受到异物的击打。车头外观作为承担外界压力的第一部位,经常会遭受石子、小鸟或其他异物的击打,而高速运行过程受到的击打会导致车头受损产生凹坑,如图1所示。车头外观凹坑将会对车辆运行性能造成一定的影响,同时车辆进站后乘客看到车辆也不美观[1]。由于动车组在日常运行过程中很难进行修复,所以在其高级修时车头凹坑修复就尤为重要。

图1 动车组车头凹坑

为解决在高级修过程中快速修复动车组车头凹坑的问题,展开了工艺攻关,通过工艺流程优化、参数优化等方式制定了修复工艺方案,并实施了验证。

1 工艺流程

根据现有动车组使用涂装工艺体系的要求,设置了如图2所示的工艺流程。在确定修复区域后,涂装修复流程主要过程包括表面处理、打磨及底漆修复、腻子修复、油漆修复、抛光等。

2 工艺方案

2.1 环境要求

根据动车组车体涂装工艺要求[2],车头凹坑修复的环境与动车组车体涂装环境相同:施工温度,15~40 ℃;烘干温度,40~50 ℃;空气相对湿度,不大于70%。

2.2 表面处理

表面处理的目的是为了得到清洁、平滑的表面,以利于后续腻子修补和涂漆修补工序的顺利进行。

(1)使用动车组专业清洁剂对整个车体进行清洗,清除车体表面的灰尘、油污等杂物,用抛光机配合抛光蜡对车头进行抛光处理,目的是除去长期运行过程中车头表面形成的黄色水垢层。

(2)重点对车头部位凹坑等待处理表面及其周围油脂用百洁布和清洁剂进行清除,清洁过程中要及时更换百洁布,防止灰尘沾在擦拭布上,车体表面的灰尘不易去除。

(3)打磨前对车头凹坑需打磨部位的周围进行防护,防护要做到严密,无遗漏部位,避免打磨粉尘堆积,喷漆过程污染其他非打磨表面区域,或因遮蔽不严造成后续清洁困难,影响生产周期。

2.3 打磨及底漆修补

(1)使用80#砂纸打磨车头变形区域面漆,重点打磨凹坑部位。适当地扩大打磨范围,直至将表面打磨至呈均匀失光状态为止。打磨过程中根据旧涂层的附着情况,发现涂层边缘薄边没有裂开或碎掉,则这部分旧涂层可以保留,而有锈蚀或附着力不好的部分则必须清除干净。打磨后,用高压风对打磨区域进行吹尘,并用擦车布蘸取清洁剂将打磨表面擦拭干净(见图3)。最后用汽油或乙醇擦拭打磨表面,以确保被涂面完全清洁。

图3 打磨

(2)目视检查打磨区域,对打磨露底(漏铝)部位,使用双组分环氧金属底漆进行修复,主/固化剂配比为5∶1,添加配套稀释剂比例(0~15%),调配至黏度28~33 s,底漆修复完成后,在40~50 ℃恒温环境下烘干3 h。在喷涂底漆过程中要选用与原涂层无冲突的底漆,底漆干燥后要经过适当的打磨,为下道工序做好准备。

2.4 腻子修补

这是车头外观凹坑修补涂装的关键工序之一,该道工序可以消除被涂部位的缺陷,腻子修复后可获得平整表面并增强涂层间的附着力,直接影响最终涂装的质量成本和效果。具体操作如下所示:

(1)对凹坑部位采用刮涂腻子的方式进行填补,腻子选用具有韧性好、黏度高等优点的纤维腻子,同时,由于腻子涂层为整个涂层体系较弱环节,一次性刮涂过厚,在后续工艺流程或者在运行过程中受温度等因素的影响造成涂层的收缩或开裂,故在本工序中刮涂腻子时采用薄层多遍的刮涂方式,并且为了保证涂装质量,腻子总厚度不得超过2 mm,局部最大不超过3 mm。

根据凹坑整体塌陷情况,分多次刮涂纤维腻子,直至表面平整为止。每遍纤维腻子至少间隔3 h,在下一层腻子刮涂之前使用P120砂纸打磨。腻子刮涂完成后,对腻子层进行干燥,干燥方式有以下两种选择,如表1所示。

表1 干燥方式

(2)待缺陷整体填平并烘干后,使用P120砂纸打磨,清洁至表面无污物,再刮涂具有强附着力、高填充性,适用于金属表面的合金原子灰腻子,确保凹陷处被完全填起,干燥方式选择与纤维腻子一致,如表1所示。干燥后使用P120砂纸打磨,至腻子层平整光滑,边缘圆滑过渡。

2.5 油漆修补

在修补部位填充的腻子层固化过程是一个收缩过程,因此腻子层会出现针孔等细小缺陷,由于腻子层对面漆涂层有一定的吸收作用,直接喷涂面漆会造成面漆涂层失去光泽,所以在工艺中增加中间涂漆层的工序,中间漆层处于腻子层和面漆层之间,起到连接过渡的作用,一方面增加面漆与下面涂层的附着力,另一方面填充腻子层中微小的气孔、小凹坑等,能够有效提高漆面的平面度,此外,起到隔离封闭作用,防止渗色发生,保证面漆涂层具有一定的弹性、韧性,提高面漆的丰满程度。而面漆决定了涂装表面的光泽度、色差等。整个修复工作的最终效果均由面漆喷涂工艺决定,一旦面漆涂层出现问题,必须将整个涂层打磨重喷,既浪费人工和材料,又影响了生产周期。油漆修复工艺的操作具体如下:

(1)中层涂层采用混气喷涂机或隔膜泵进行喷涂,泵比30∶1;空气压力为0.4 MPa~0.6 MPa;喷嘴型号515;喷涂距离150 mm~300 mm。喷枪与车体表面垂直,匀速喷涂;每次喷涂边缘与前次喷涂边缘重叠1/3~1/2;采取横竖交叉、湿碰湿喷涂方式。

对修补区域喷涂2~3遍中间涂层(见图4),每遍间隔10~20 min,喷涂完成后,在40~50 ℃(车体温度)环境下干燥5 h,车体温度不得超过50 ℃。待中间涂漆干燥后,使用P280-400砂纸打磨中涂漆及周边面漆,吹尘、清洁、防护,以获得清洁光滑的表面。

图4 中间漆喷涂

(2)目视检查修补后表面上是否存在棱角、机器打磨痕迹,如果存在,则需要进行2.4节中所述的第2工序重新打磨修补。

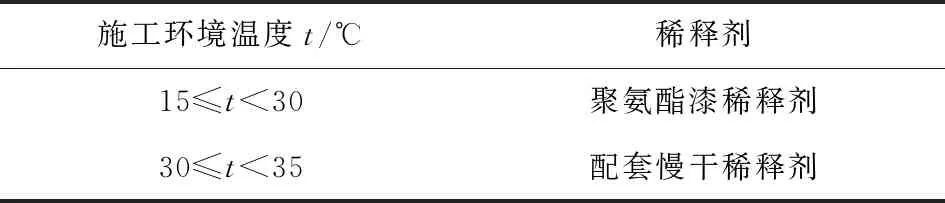

(3)根据动车组现有颜色对面漆颜色进行微调,采用目测法和仪器测量法更快、更准确地确定颜色,聚氨酯面漆主/固化剂配比4∶1,根据施工环境温度,采用不同的稀释剂。

表2 稀释剂

面漆采用隔膜泵喷涂,空气压力:0.4 MPa~0.6 MPa,喷嘴1.1 mm,喷涂距离150 mm~300 mm。喷枪与车体表面垂直,匀速喷涂;每次喷涂边缘与前次喷涂边缘重叠1/3~1/2;采取横竖交叉、湿碰湿喷涂方式。

面漆须进行2~3遍喷涂,每遍间隔10~20 min,面漆喷涂完成后边缘部位涂打接口水,喷涂完成及时检查修补,避免漏涂或边缘薄层、流坠、油漆污染等缺陷。在40~50 ℃(车体温度)恒温环境下干燥5 h,车体温度不得超过50 ℃。

2.6 抛光处理

面漆干燥后拆除防护,自然放置7天后对新旧漆面接口处进行打磨抛光,根据缺陷面积大小选用P1200、P1500、P2000抛光砂纸打磨。

然后使用粗抛光剂+粗抛光垫对接口部位抛光。最后再使用精抛光剂+精抛光垫配合抛光,使返修面漆与周围面漆涂层颜色和光泽度无明显差别,涂层色调相对均匀,完成修补作业(见图5),修复后车头如图6所示。

图5 抛光

图6 修复后车头

抛光机在抛光涂层表面时必须不停地移动。如果任其在一个地方停留较长时间,涂层便会受热软化,从而被抛光垫和抛光剂划伤。

3 结论

动车组车头凹坑修复是动车组高级修的重要工序之一,它将直接影响列车在运行过程中的耐候性、外观等。上文通过合理设置工艺流程,选择修复的相关参数,解决了动车组车头凹坑对列车性能和外观等带来影响的技术问题,在实际使用中验证效果良好,为高速动车组涂装修复提供了技术支持。