某车型铝合金车体过渡边梁焊接裂纹分析

张 健 程石来 朴圣君 耿靖贺

(青岛四方庞巴迪铁路运输设备有限公司 山东 青岛 266111)

在城市公共交通工具中,轨道车辆涵盖城区地下与地上,是具有高密度、高运量的轨道交通系统。从制造角度来说,车体质量安全对于地铁车辆的运行至关重要。目前车体制造过程中广泛使用铝合金材料,主要是因为铝合金具有质轻节能、比强度高、耐腐蚀等优点。在某些结构复杂应力比较集中的情况下,铝合金焊接接头出现失稳开裂的倾向较大。合理的结构设计,合适的材料选用可有效避免接头裂纹的产生[1]。下文基于某车型铝合金车体底架组成过渡边梁与其两端堵板焊接过程中接头区域出现裂纹的情况,通过一系列试验及模拟,最终消除接头区域的裂纹。

1 试验方法及过程

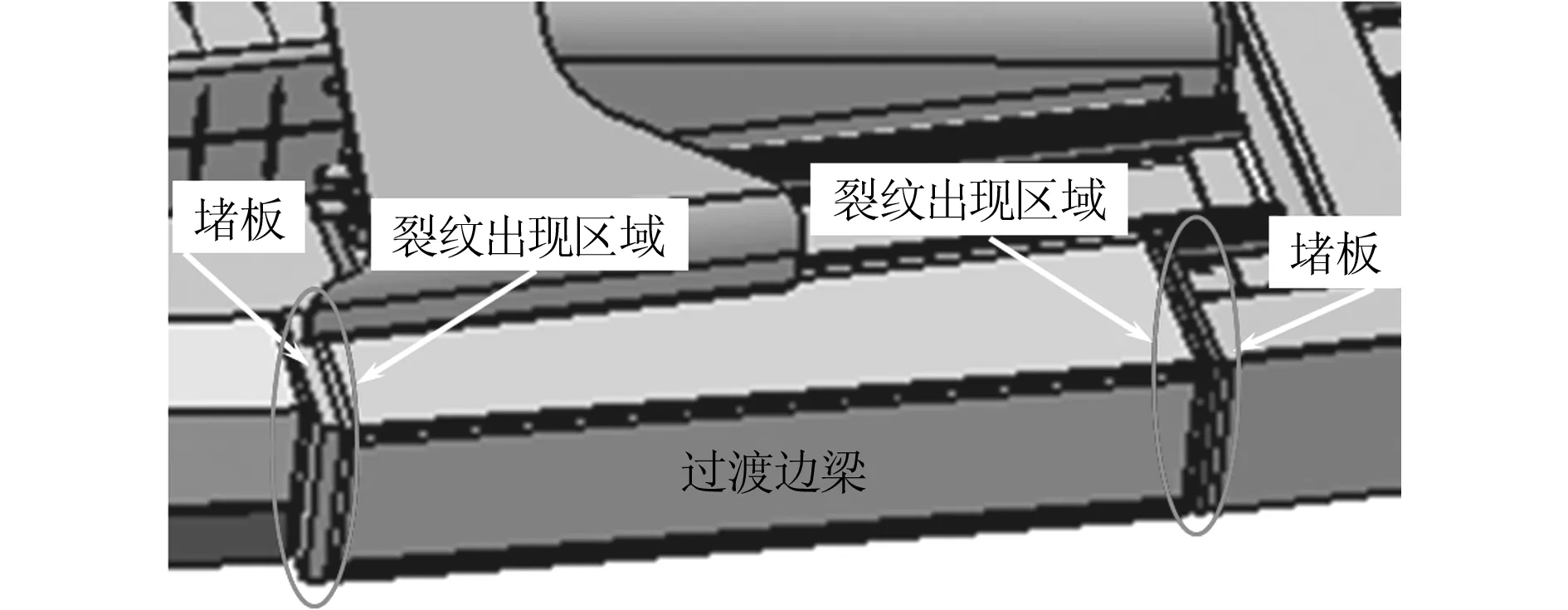

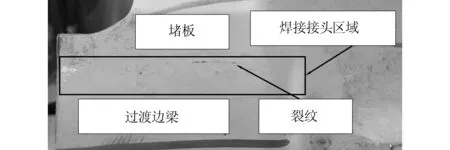

图1所示为该车型车体过渡边梁及堵板在底架组成结构中的位置。圆圈所圈定的即为裂纹发生区域。图2所示为现场发现的接头区域经PT探伤后的裂纹的线性显示。

图1 过渡边梁及堵板位置三维图

图2 经PT探伤后的裂纹线性显示

可以看出,裂纹位于过渡边梁与堵板焊接接头区域,且靠近堵板一侧,大致位于熔合线及热影响区内。同时过渡边梁与堵板连接焊缝中,有2条焊缝在PA位置焊接,2条焊缝在PF位置焊接。裂纹主要出现在PA位置的焊缝接头区域内。

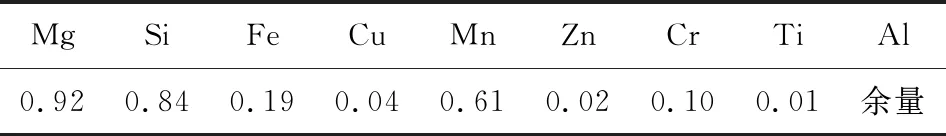

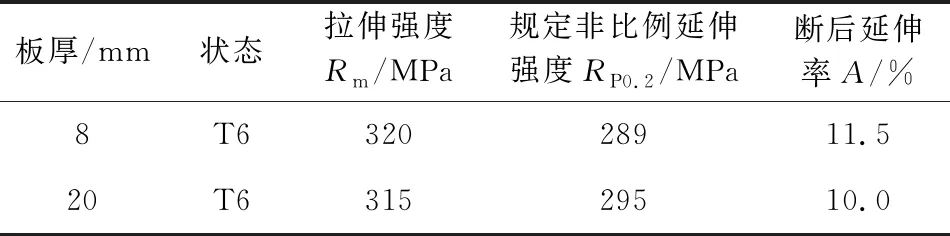

过渡边梁材质为6082铝合金,材料形式为板材,热处理状态为T6,板厚为8 mm。堵板材质为6082铝合金,材料形式为板材,热处理状态为T6,板厚为20 mm。表1所示为6082铝合金材料合金元素化学成分,表2所示为6082铝合金板材力学性能指标。

表1 6082铝合金主要合金元素质量分数 /%

表2 6082铝合金板材主要力学性能指标

为解决裂纹问题,陆续进行了焊接顺序调整、焊接参数优化及接头应力模拟测试三个方面的试验工作。并在焊后对焊接接头区域进行UT探伤、微观金相观察以及焊接接头开裂的机理分析。

1.1 焊接顺序调整及焊接参数优化试验

焊接顺序调整试验主要是基于过渡边梁与相邻堵板、弯梁、底架地板等部分主焊缝焊后所产生的纵向拉伸变形及扭转剪切变形程度,以降低上述两种变形为目的。试验结果表明,焊接顺序调整未产生明显效果,焊接接头堵板一侧热影响区仍然发现裂纹的PT线性显示。焊接参数优化试验主要以降低层道间焊接热输入为目的,扩大原有参数窗口。试验结果表明,焊接参数优化意义不大,工艺窗口未发生明显变化。由此可知,焊接顺序调整及焊接参数优化并不能有效消除裂纹。

1.2 焊接过程应力模拟测试

试验转向通过应力模拟测试分析目前结构及材料状态下过渡边梁与堵板连接焊缝焊接接头的受力状态。其主要试验思路为模拟实车状态,搭建带有拘束性的框架结构,将过渡边梁与堵板的连接结构以焊接的方式固定于模拟框架结构内。通过测定过渡边梁与堵板焊接过程中的应力变化,定性分析该模拟结构状态下焊接接头的开裂倾向[2]。

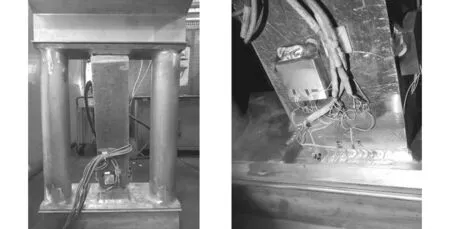

图3所示为搭建的模拟结构框架,该模拟结构设计基于实车结构中过渡边梁及堵板焊接接头所受拉伸、剪切及扭转状态。过渡边梁与堵板焊接过程中,使用应力应变测试设备不间断记录焊接接头应力变化,最终建立被测区域时间—应力变化曲线。图3中,左侧图示为模拟的框架结构,中间固定的为本次测试的过渡边梁与堵板焊接结构,右侧图示为应变片的布置形式。试验在焊接接头靠近堵板一侧热影响区及其附近区域布置3个测点,分别为X向、Y向及Z向。X向与Y向测量热影响区沿过渡边梁纵向及横向应力变化,Z向测量堵板与框架基座焊缝沿过渡边梁纵向的应力变化。过渡边梁4个面(2个面为PA焊接位置,2个面为PF焊接位置)的焊接接头及其附近区域均按照该形式进行布置测量。

图3 模拟框架结构及应变片布置图

本次试验所使用的信号采集设备为奥地利DEWESOFT公司生产的专用应变采集设备,应变片桥路采用半桥形式。

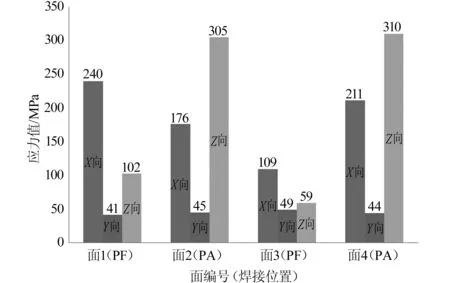

X/Y/Z三向应力测试结果图4所示,可以看出:

图4 各面三向应力测试结果

(1)对于X向,除面3外,其他3个面的应力整体较高,均位于母材抗拉强度60%及以上水平。这很可能是由于焊接接头区域出现裂纹使得应变片发生了较大程度变形。

(2)对于Y向,应力水平普遍较低,均不高于50 MPa,说明过渡边梁与堵板焊接接头所受剪切应力较小,该方向上的应力对裂纹产生的影响也较小。

(3)对于Z向,应力水平明显高于X向及Y向,尤其是PA位置,超过300 MPa。不仅仅是因为Z向测点位于焊缝上,更可能是因Z向应力测点处也出现了裂纹,导致该处应变片产生较大程度的变形。后续可以通过对X向及Z向测点区域的UT检测及微观金相予以佐证。

1.3 接头UT检测及金相试验

上述焊接过程的应力模拟测试完成后,对过渡边梁两端与堵板连接的焊接接头以及两端堵板与框架基座的焊缝接头进行了UT检测,其后分别对两端的焊接接头进行微观金相观察。

UT检测结果表明:其中2处焊接接头靠近堵板一侧热影响区内发现裂纹,分别是相邻的PA焊接位置和PF焊接位置焊缝。PA位置焊接接头发现的裂纹位于沿焊缝方向中部,长约20 mm,深度约4 mm,如图5所示。PF位置焊接接头发现的裂纹位于沿焊缝方向前部,长约45 mm,深度约5 mm,如图6所示。

图5 PA焊接位置UT检测裂纹标记

图6 PF焊接位置UT检测裂纹标记

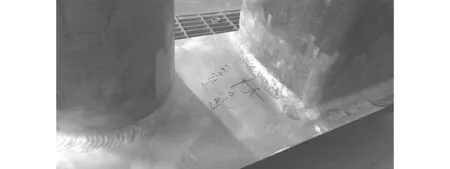

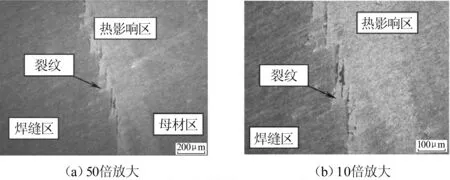

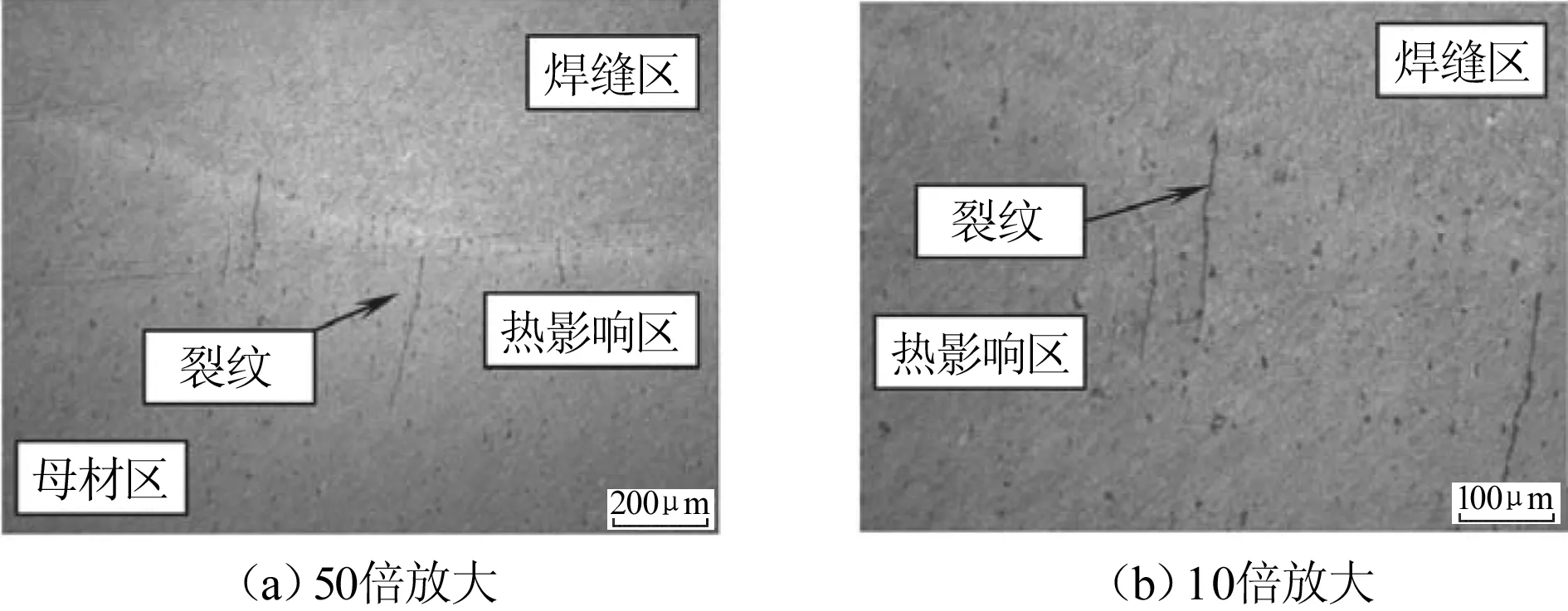

焊接接头微观金相检验发现,所有被检试样均发现有裂纹,裂纹主要位于过渡边梁与堵板连接焊缝接头靠近堵板一侧的热影响区,或者位于堵板与框架基座连接焊缝接头靠近堵板一侧的热影响区,且均沿焊缝厚度方向分布,同时堵板与框架基座连接焊缝接头部分裂纹已经扩展到了母材区域,如图7、图8所示。这与实车焊接过程中所发现的裂纹位置基本一致。

图7 过渡边梁与堵板接头裂纹(堵板侧)

图8 堵板与框架基座接头裂纹(堵板侧)

通过对裂纹特征的观察,综合考虑焊接结构及焊接过程中的应力变化,可以判定所发现的裂纹均为热裂纹。

2 结果分析

根据上述各试验过程及试验结果可以看出,导致过渡边梁与堵板连接焊缝接头区域出现裂纹的主要原因在于目前的焊接结构与材质条件下,焊后结构内应力过大,尤其是沿过渡边梁纵向的拉伸应力。同时6系铝合金材料热裂倾向较高,且纵向拉伸应力直接作用于堵板板材的轧制方向,使得焊接接头比较薄弱的热影响区因承受过大的拉伸应力而失稳开裂[3-4]。

与实车结构相比,本试验所组焊的框架拘束结构焊接过程中的应力水平较低,即实车结构焊接过程中过渡边梁与堵板连接焊缝接头出现裂纹的几率更高。

基于上述试验结果,优化结构设计或采用延伸率更高的材料,削弱结构整体高应力状态,均匀梁体及堵板的受力状态,是彻底解决焊接接头裂纹的主要方向。试验最终通过选取延伸率更高的堵板材料,并经过实车验证,解决了裂纹问题。

3 结论

针对某车型底架组成焊接过程中,过渡边梁与堵板连接焊缝的焊接接头靠近堵板一侧热影响区出现裂纹的问题进行一系列试验分析,结果表明:

(1)裂纹并非焊接顺序问题导致,调整焊接顺序并不能消除裂纹。

(2)优化焊接参数意义不大,与在用参数相比,工艺窗口未发生明显变化。

(3)基于应力模拟测试过程及结果,模拟结构焊后内应力(尤其是沿过渡边梁纵向拉伸应力)过大,焊接接头无法承受如此高应力水平,导致裂纹出现及扩展。

(4)UT检测确认了模拟结构中裂纹的尺寸及具体位置,微观金相检验进一步确认裂纹类型为热裂纹,分布于整个焊缝厚度方向上,且都在靠近堵板一侧。

(5)现有实车结构及材质条件下,过渡边梁与堵板连接焊缝接头无法承受较高拘束条件下的应力状态,导致焊接接头开裂的风险很高。应优化结构设计或采用延伸率更高的材料(尤其是堵板一侧),削弱结构整体高应力状态,均匀梁体及堵板的受力状态。

(6)试验最终选择更改堵板材质,采用延伸率更高的板材与过渡边梁焊接。目前从实车验证效果来看,未再发现裂纹问题。