铝合金齿轮箱自攻螺套装配及质量问题探析

郑李雄 吴 刚 刘 升

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

自攻螺套是一种新型的螺纹连接件,具备自行攻螺纹能力,其嵌入铝合金基材上能形成一种连接强度高、耐磨损性能强的内螺纹。随着我国高速铁路运营里程的快速发展,对高速动车组的运营提出了愈加苛刻的要求。铝合金因其轻量化的优点,成为高速动车组齿轮箱等关键零部件的主要材质。但铝合金的抗剪切能力较弱,在其上直接加工螺纹无法满足高速动车组齿轮箱的安全性要求,因此铝合金齿轮箱需要使用自攻螺套来保证其螺纹连接的可靠性[1]。

下文以某铝合金齿轮箱为例,对其自攻螺套的安装工艺要领进行剖析,并介绍了常见质量问题的处置方案。

1 自攻螺套的结构特点

自攻螺套因具有自行攻螺纹的能力,其性能优于直接攻丝形成的螺纹,在国外铝合金产品中已得到大范围的应用。其主要特点是可直接攻入基材,形成一个符合相应标准的高精度螺纹。为保证切入基材过程中基体材料能够顺利排出,自攻螺套头部设有排屑结构。根据排屑结构的不同,将自攻螺套分为开槽型及三孔型两种,如图1所示。

图1 自攻螺套

目前自攻螺套的使用,国内无相关经验,只能参照国外厂家产品手册进行选取,安装工艺参数需要综合基材力学性能、配合螺栓的拧紧力矩及使用工况等确定[2]。

2 自攻螺套安装工艺要领

下文阐述的铝合金齿轮箱合箱面、法兰面及与吊杆连接的吊挂孔等部位设有大量的自攻螺套,许多部位在运用过程中承受着较大的动态载荷。齿轮箱基材选用EN1706中规定的AlSi7Mg0.3铸铝,硬度较铸铁软,质量较轻,具有较好的塑性与韧性,切削性能较好。

经过大量的工艺验证确定自攻螺套安装的工艺流程为:选定安装设备→精镗底孔→孔口倒角→设定过载扭矩及转速→安装自攻螺套→退出引导、限位工装→安装效果确认。

2.1 安装设备选定

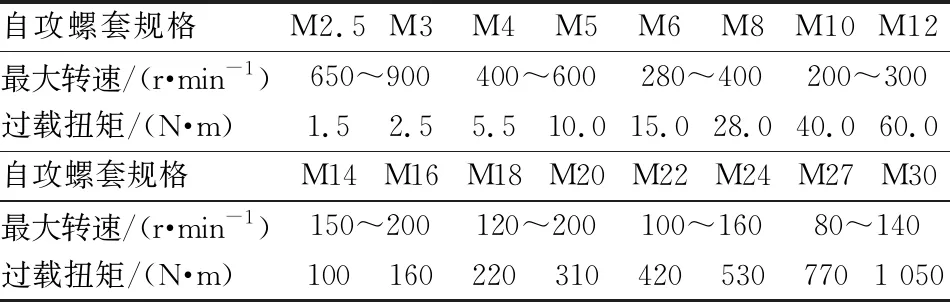

不同规格的自攻螺套,其安装扭矩差异较大。其中M8及以下规格螺套因安装扭矩较小(扭矩不大于28 N·m),推荐使用手工安装,如图2所示。规格M10~M16自攻螺套推荐使用图3所示的气动攻丝机安装,规格M18~M30因安装扭矩太大(扭矩200 N·m~1 050 N·m),需要采用图4所示的改装钻床进行安装。

图2 自攻螺套手工安装(丝锥+扳手)

图3 自攻螺套气动攻丝机安装

图4 自攻螺套改装钻床安装

M8及以下小规格螺套,其安装扭矩较小,且实际运用过程中承受较小的载荷,考虑到手工安装效率高,因而采用图2所示的手工安装方法。

气动攻丝机其主轴与螺套安装工具相连,并设有扭矩过载保护夹头,运用攻丝的原理将自攻螺套安装至对应的底孔中去。受伺服电机功率限制,目前市面上该类攻丝机现货仅能安装M10~M16规格自攻螺套。

图4所示安装设备由8050钻床改装,通过钻床旋转带动螺套切入到基材安装底孔中。自攻螺套与主轴通过螺套安装工具相连,安装工具上设有柔性夹头,能控制最大安装扭矩,以防止螺套安装过程过载。

2.2 工艺参数设定

(1)底孔

安装底孔尺寸的选取对自攻螺套的安装及运用起至关重要的作用,合理的底孔直径既要保证自攻螺套易于安装,又要保证螺套与基材足够的啮合率进而保证足够的拉拔力,实际运用过程中在保证螺套能够安装的前提下,尽量将底孔直径放小。

此外,安装底孔的粗糙度、圆柱度及垂直度等对自攻螺套的安装及运用也十分重要,对于承受复杂载荷的产品,底孔加工应尽量采用加工中心完成。

自攻螺套目前属于进口件,底孔直径只能参照国外厂家产品手册选取,如规格M20L27开槽自攻螺套具体取值如表1所示。

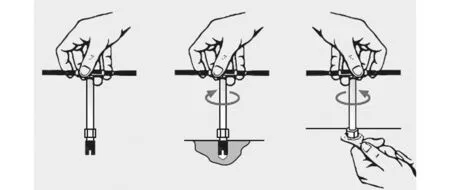

表1 M20L27开槽自攻螺套底孔值选取

实际底孔直径选取,设计及工艺人员应结合轴向拉拔力要求,组织开展试棒拉拔试验以确定自攻螺套与基材之间的啮合率。

(2)底孔预制引牙

底孔直径大易于安装,但基材与自攻螺套之间的啮合率将减小;底孔直径小,基材与自攻螺套之间的啮合率大,但不易于批量安装。一定深度的预制引牙能较好地解决这一问题。预制引牙螺纹采用与自攻螺套外螺纹一致的牙型,引牙深度应结合相应的设计要求进行拉拔力测试决定。

(3)安装垂直度

垂直度即自攻螺套切入底孔中应保证垂直,一旦出现歪斜,容易造成螺套开裂现象。

采用图3、图4示设备安装自攻螺套时,安装前通过百分表校核安装主轴与底孔平面的跳动,应符合工艺要求。

(4)转速、过载保护扭矩

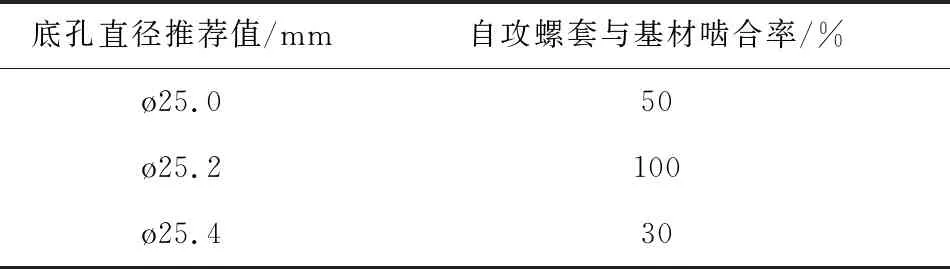

不同规格的自攻螺套,其转速及安装过载扭矩不同,安装时应满足表2要求。

表2 转速及过载扭矩取值表

(5)引导、限位工装

引导、限位工装由4个部分组成(见图5)。其中连接配合部位及防转部位装入气动攻丝机或改装钻床接头;工作部位可根据具体安装的自攻螺套规格进行变换。

图5 引导、限位工具

图5所示的引导、限位工具宜采用强度较高的材料制成,其强度等级建议达10.9级或者更高。尺寸规格较大的自攻螺套(M20及以上)因旋入扭矩较大,一旦安装工具强度不够,在自攻螺套安装过程中将可能造成安装工具拉断。

2.3 安装效果确认

螺套安装完成后,可旋入与内螺纹规格相同的螺栓以检查内螺纹是否变形、卡滞;使用塞规检验螺套内螺纹止通性。使用与内螺纹同规格的螺栓,按照安装部位配合的扭矩进行预紧以验证防松脱性能。

为进一步验证安装自攻螺套的动态性能,可根据IEC 61373—2010标准开展振动冲击试验及疲劳加载试验验证。

3 常见失效问题及处置方案

(1)自攻螺套开裂。自攻螺套开裂可能原因有底孔过小、自攻螺套非金属夹杂物超标及自攻螺套电镀过程中氢脆等。一旦出现该类问题时,可采用外径尺寸更大的非标螺套对底孔进行修复。不建议简单拆除开裂螺套后重新安装的方式,因为这样无法保证自攻螺套与基材之间足够的啮合率。

(2)自攻螺套滑出。自攻螺套滑出一般表现为使用过程中配合螺栓无法预紧,反向松开后自攻螺套跟随螺栓一起滑出。造成此现象可能原因是安装过程歪斜或自攻螺套与基材之间的啮合率不够。安装过程歪斜导致基材两侧受力不均,进而使自攻螺套与基材之间咬合失效,可考虑使用外径尺寸更大的非标螺套对底孔进行修复。一旦自攻螺套与基材之间啮合率设计选型不足,则需考虑重新进行选型设计。

(3)螺套旋入底孔过深。此情况通常是由于安装扭矩过大或者安装工具限位功能失效导致,可复核安装过载扭矩是否在推荐值范围内,同时优化安装工具结构。

4 结束语

近年来铝合金材料被广泛应用于轨道交通动车及城轨车辆零部件,自攻螺套也随之应用得愈加广泛。本文对铝合金齿轮箱用自攻螺套的安装工艺要领及相关常见问题的处置方法进行了阐述,对后续大批量的工程应用具有一定指导意义。