轮轴驱动系统试验台车轮多边形改善措施研究

赵 璐 黄 勇 王文生 刘焕伟 颜晓飞

(1.中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011;2.中车常州车辆有限公司 江苏 常州 213011)

0 引言

大功率机车轮轴驱动系统是机车车辆的重要部件,它包括从牵引电机到轮对的传动环节中的全部零件。主要包含牵引电机、齿轮箱组成、抱轴箱组成和轮对,对部分驱动系统还包含六连杆机构和弹性联轴节等。驱动系统为整个车辆的行驶提供驱动力并将扭矩平稳输出到车轴上,在传递动力的同时还直接承受来自轨道和车轮不平顺的振动和各种载荷,作为转向架的重要部件,驱动系统决定着转向架的运行性能和牵引性能。为了对大功率机车轮轴驱动系统的性能、寿命进行测试和分析,为产品设计与质量评价提供可靠的科学依据,需要通过试验来检验驱动系统设计的合理性,加工、制造、装配和调试的工艺性。

大功率机车轮轴驱动系统试验台是目前国内唯一的大功率机车轮轴驱动系统综合模拟试验装置,由基础平台、工作台、轨道轮、驱动电机及传动装置、纵向定位装置、振动系统、测试系统及数据采集系统等组成,驱动电机由联轴节、齿轮箱经过万向节与轨道轮相连接,轨道轮安装在工作台上,被试轮轴驱动系统通过引导梁牵入试验台并安置于轨道轮上,副构架通过一系列悬架安装在轮轴驱动系统上,通过驱动负载系统对被试轮轴驱动系统进行加载模拟,同时通过液压、电磁激振提供振动激扰模拟,并在试验中通过测试及数据处理系统完成对试验数据的采集和分析。试验台能够满足时速220 km/h、轴重40 t、牵引功率2 000 kW以内交流传动大功率机车轮轴系统的型式试验,通过不同工况下测试轮轴驱动系统的温升、振动、密封、电流、电压、转速、扭矩等性能参数评判驱动系统的性能及可靠性。

1 问题的提出

在某型电力机车轮轴驱动系统型式试验过程中,额定功率为1 250 kW,模拟时速110 km/h的工况下,发现轨道轮与被试品车轮结合处出现打火花现象,同时噪声高达100 dB(A),且振动烈度异常激烈,超过试验要求,该型轮轴驱动系统已经完成了3 000 km的型式试验。

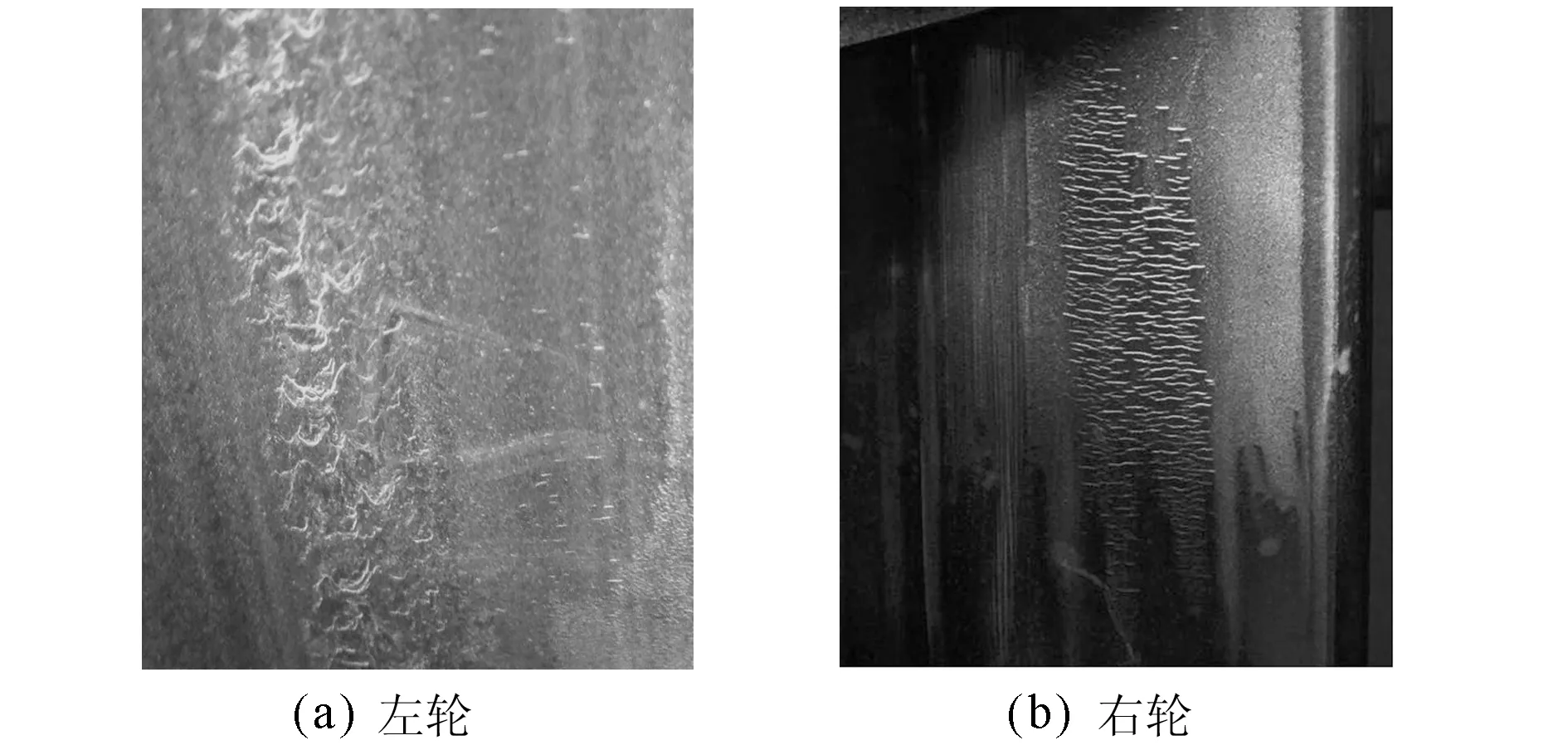

停机检查,磁粉探伤观察发现轨道轮左右两轮表面多处呈现网格状磨削裂纹(见图1),裂纹深度约7 mm左右。通过便携式硬度计测得裂纹处硬度为39.7 HRC,非裂纹面为35.0 HRC,所测部位为同一材质。经推测本试验为大功率机车轮驱系统型式试验,车轮与轨道轮之间传递的载荷较大[1-3],试验中黏着力不够会引起车轮出现多边形,振动烈度随着轮与轮之间异常磨合频次的增加而逐渐放大,随之产生打火花现象。同时在试验过程中轮轮异常磨合时,结合处温度能达到800~1 000 ℃,出现热应变而导致类似淬火现象,轮表面会发生结晶硬化导致裂纹处硬度上升,同时表面受力导致热裂纹,形成裂纹扩展,呈现图1所示面貌。利用涡流传感器测得试验前后轮跳已经扩大。

图1 轨道轮表面磨痕示意图

2 问题的解决

轮轴驱动系统型式试验在运行一段里程后出现故障是因为黏着系数不足引起的,当前改善黏着的措施主要有:向接触面喷砂颗粒、机械方法、化学方法、电弧和等离子处理等[4]。

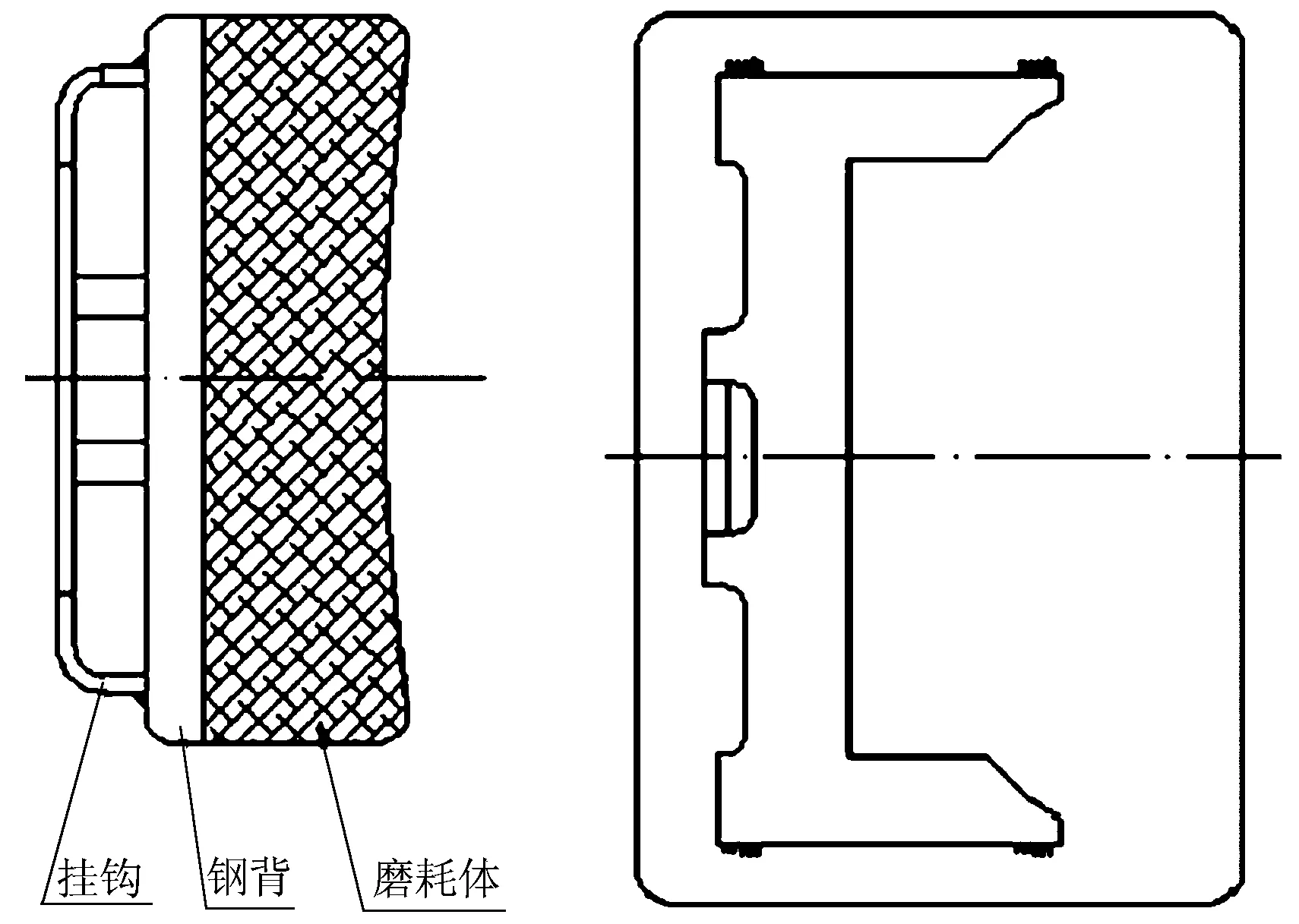

结合试验所处的实际环境和工况,将某型号动车组研磨子应用到机车轮轴驱动系统试验台中来解决黏着问题。研磨子结构如图2所示,它由挂钩、钢背和磨耗体组成,将研磨子压在踏面上进行清扫,能够保证车轮踏面具有良好的表面状态,在车辆行驶过程中能清除附着在车轮踏面上的尘埃、锈迹、油脂等[5-6],同时,研磨子还能在雨、雪天气等湿润状态下有增强轮轨之间黏着力的功能。

图2 研磨子结构示意图

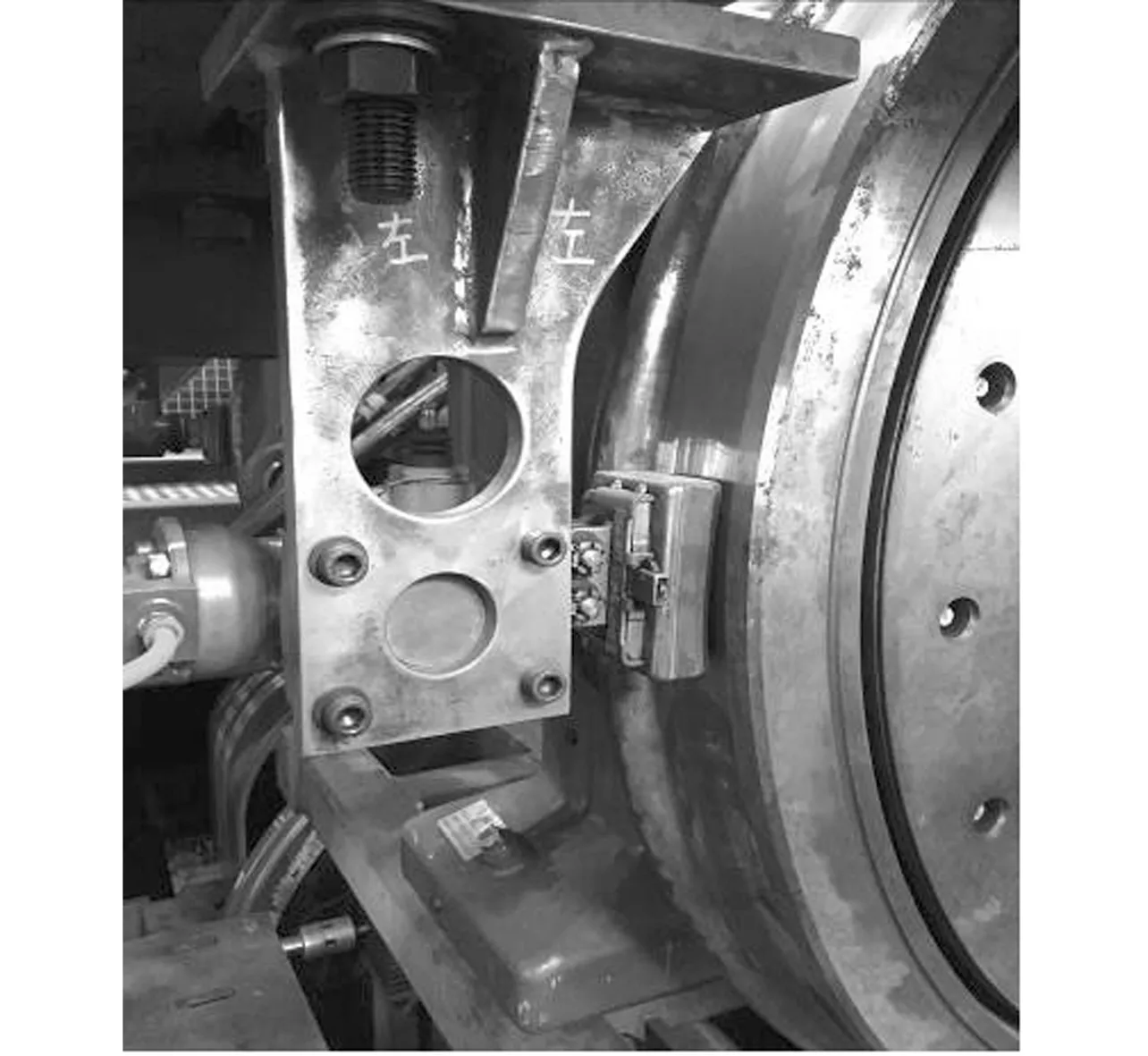

如图3所示,根据试验条件设计相应工装,将一副研磨子安装到试验台架上,分别贴合好被试品左右车轮。轨道轮经旋轮后重新开始试验,试验工况为疲劳试验,额定功率为1 250 kW,额定时速为110 km/h,研磨子工作方式为每分钟连续作用20 s,作用气压为490 kPa,试验里程为800 km。

图3 研磨子工作示意图

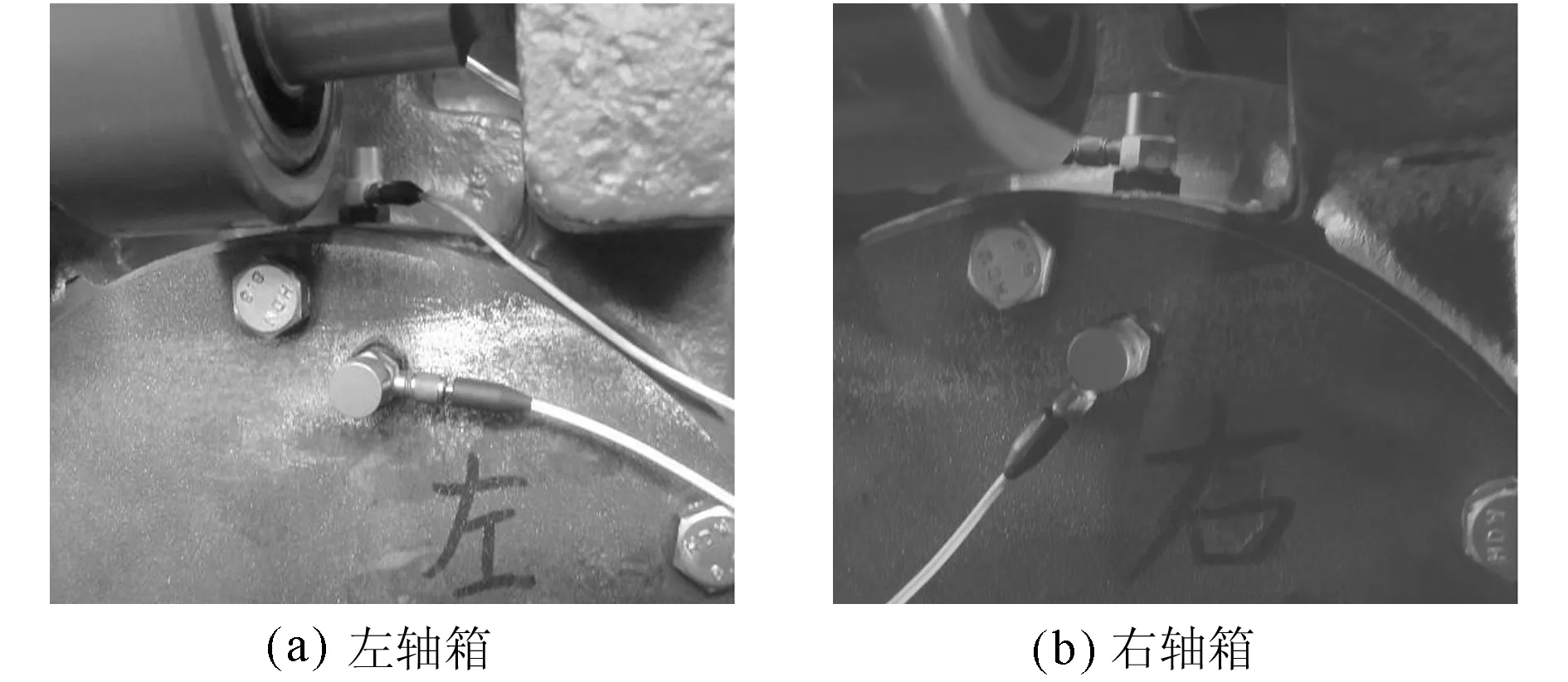

试验过程中每运行200 km停机利用涡流传感器采集车轮圆跳,同时不定期采集振动数据,振动测点为轮驱系统的轴箱横向和垂向(轮轮关系对轴箱的振动影响最为明显),左轴箱、右轴箱分别定义为LA、RA,垂向、横向分别定义为Z、X,振动测试布置如图4所示,测试系统为M+P动态数据采集分析系统,传感器为ICP式单轴加速度振动传感器,传感器灵敏度100 mv/g。

图4 振动测点布置示意图

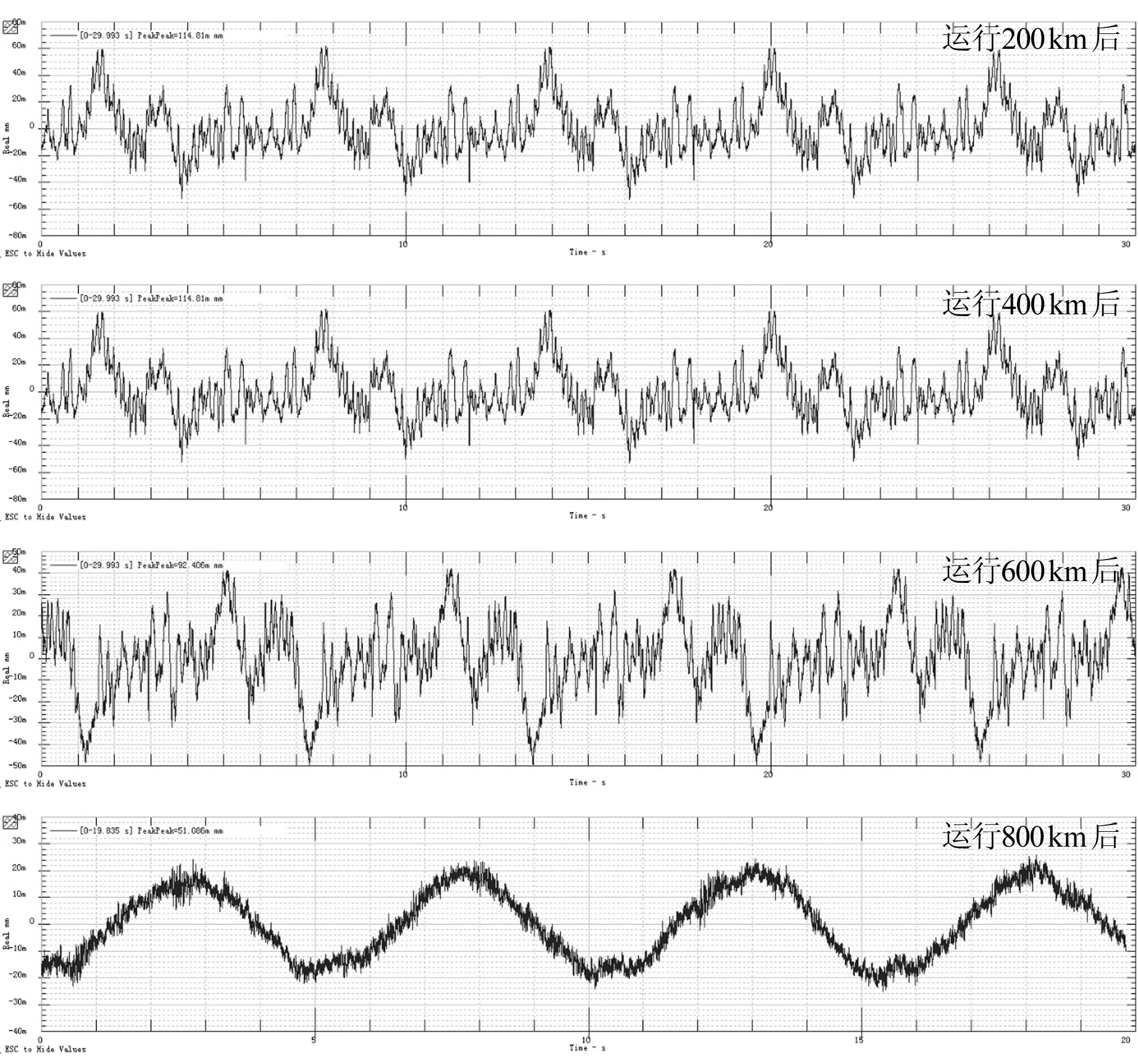

每运行200 km采集被试品车轮圆跳(见图5),以右轮为例:每运行200 km,最大圆跳分别为0.13 mm、0.11 mm、0.09 mm、0.05 mm,可知随着研磨子的作用,圆跳在逐步降低,且由图可观察到车轮局部跳动范围变小,多边形阶数逐步降低。

图5 每次运行后被试品右轮圆跳测试结果示意图

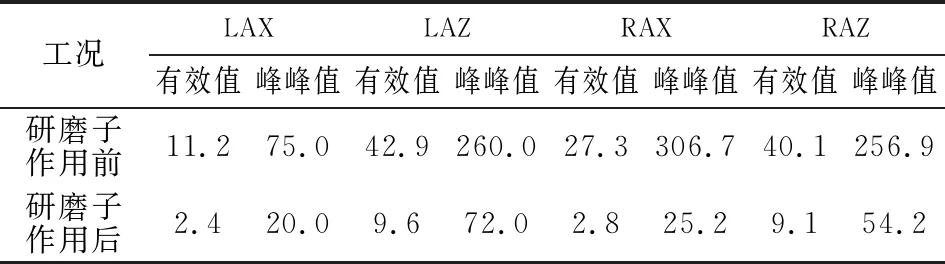

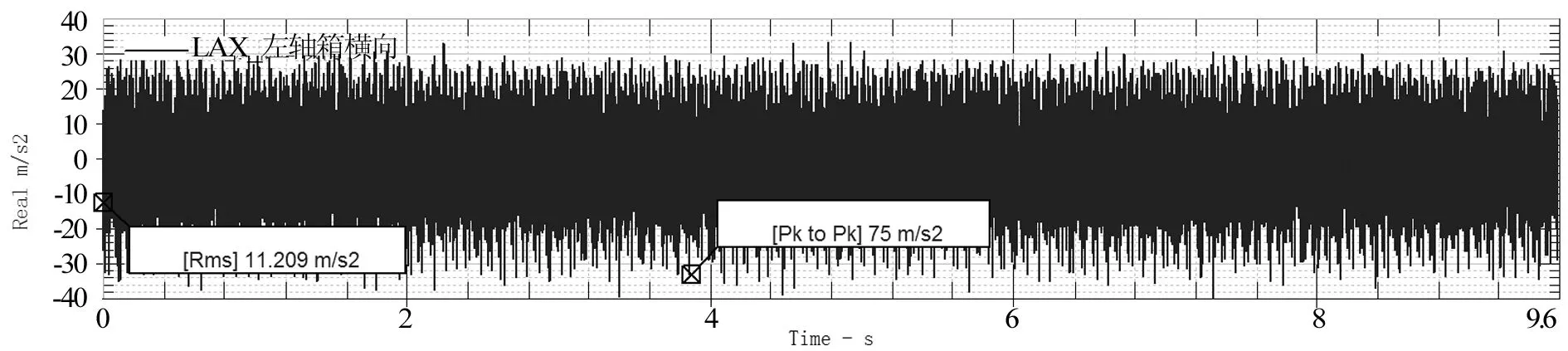

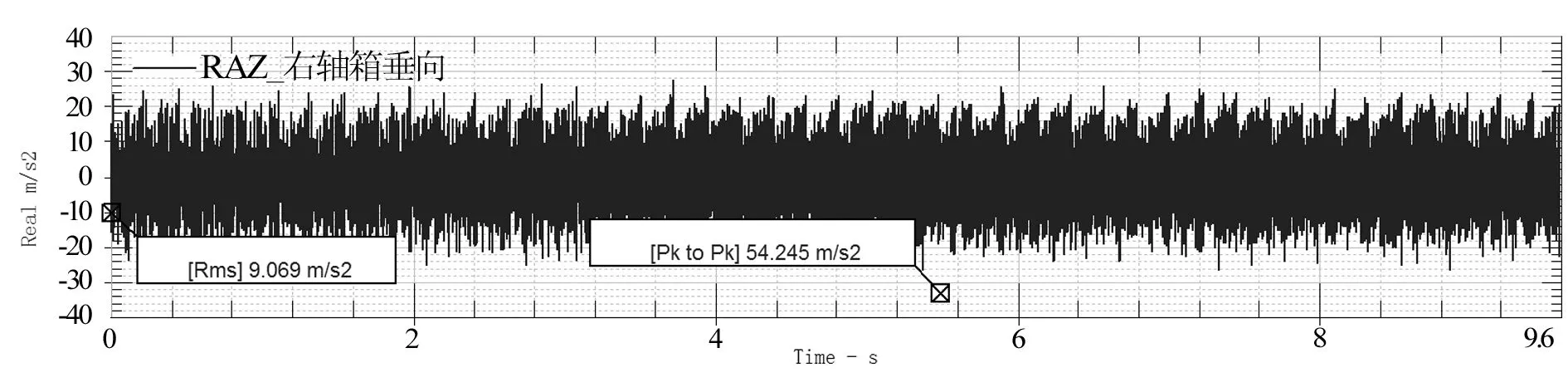

图6、图7分别为研磨子作用前后轴箱各测点的振动数据采集示意图,对比得知,经研磨子800 km里程型式试验的作用,各测点振动数值得到明显降低,其中左轴箱垂向、横向测点振动加速度有效值、峰值均降低75%左右,右轴箱垂向振动数值较研磨子作用前降低近80%,右轴箱横向振动数值经研磨子作用后仅为作用前的10%左右,具体数据如表1所示。这是因为在试验过程中,研磨子作用在被试品车轮上,随着试验的进行能够持续清除附着在车轮踏面上的油污(试验中齿轮箱温度上升局部地区会形成油雾与灰尘结合),同时研磨子能够及时消除车轮表面的疲劳毛细裂纹,防止热裂纹的产生,从而避免车轮与轨道轮的异常磨耗发生。

表1 振动数据采集表 /(m·s-2)

图6 研磨子作用前轴箱振动数据示意图

图7 经研磨子作用运行800 km后轴箱振动数据示意图

3 结论

综上800 km里程的试验数据分析所得,在轮轴驱动系统型式试验过程中,研磨子的使用能够有效抑制车轮多边形,具有良好的修整、抑制效果,能够避免打火花、异常磨耗现象的出现,同时可大大降低试验过程中各部位振动数值,保证轮轴驱动系统型式试验平稳运行。后期可以开展针对研磨子在不同动作模式、不同作用气压对车轮多边形的抑制效果,同时深入研究不同配方研磨子与车轮的匹配性关系及作用效果。