高压注汽锅炉应用变频燃烧器的效果分析与评价

李薇薇

摘要:为了推动油田加热炉节能降耗工作,改进传统加热炉的燃烧使用方法,利用目前较为先进的变频技术,将燃烧与计算机技术、变频技术相结合,研制开发了在国内先进的变频燃烧技术,研究试验结果表明,利用变频燃烧技术开发的变频燃烧器,具有较好的稳定性和节能效果,具有应用和推广价值。

关键词:变频燃烧器 分析 注气锅炉

一、变频燃烧技术简介及工作原理和特点

(一)技术原理

1、应用数字变频控制技术

数字变频控制系统采用连续闭环的调节方法,将压力(温度)参数变为4~20mA的电信号送到调节器,调节器与给定值进行比较,经过模糊控制运算再输出4~20mA的电信号给风机的变频器和燃料的调节阀,从而连续、自动、无级地调节空气与燃料之比,使锅炉保持在恒定的压力(温度)值。一次点火起动后,加热炉就能根据负荷的变化很快进入恒温(恒压)运行状态。

2、采用通用的PLC代替机械式燃烧程控器,使其功能得以任意扩展,成本可大大降低,自动点火,检漏、熄火保护、进出口低差压保护、进出口高差压保护等功能也融入智能PLC中。

(二)变频燃烧器特点

1、可以实现无级连续调节控制

被控加热炉的温度(压力)与燃料量的调节呈连续控制系统,整套系统都会在自动状态下做同步的微量调整(如图3所示),使被控参数始终保持在最佳点。无级连续调节控制技术具有如下优点:

1)节约燃料

由于被控温度(压力)与燃料量和进风量的调节呈连续控制。当某一变量发生微小变化时,整套系统都会在自动状态下做同步微量调整,使过剩空气系数稳定控制在1.05~1.20之间,稳定了工况参数的同时节约了燃料用量,又减少了散热损失。

2)控制准确

两段火控制将参数控制在两点值范围内,而无级连续控制则是将参数控制在一点值内,使炉窑不受外界干扰,始终保持在最佳的运行状态。

2、具有程序点火、检漏、熄火保护等大型燃烧器所具有的所有功能,即点火前的吹扫、自动关风门、自动点火、探火、送助燃风,如点火不着则发出熄火报警、停车。在吹扫的同时,自动检测燃料电磁阀和调节阀是否泄漏,如有其中一个阀泄漏,则发出阀漏报警、停车,从根本上避免点火爆膛事故的发生。

3、火焰布置专门为加热炉设计,保证加热炉炉膛处于受热均匀状态,火焰不与燃烧室碰撞和直接冲刷炉管。

4、可实现加热炉进、出口低差压保护,即:当加热炉系统来液出现停泵现象,造成加热炉进出、口压差低于正常值时,plc可运算输出开关量,令燃烧系统停车,并发出报警。同时可实现高差压保护,即:当炉体盘管出现穿孔,造成进出、口压差高于正常值时,发出停炉命令并报警提示。

5、节约电能

目前,市售的燃烧器都是通过控制风挡来实现的,即在电机的全速运行状态下,利用安装在风门中的风挡开度控制进风量。数字变频控制技术是通过控制电机的转速来实现风量的调节。当负荷减少时,电机的速度相应减少,其耗电量也随之降低,由此可使电机的节电率达30%以上。

6、整套控制系统属安全型产品,只有当所有控制点源都处于正常状态时才能进行下步工作,否则系统将处于停机状态下的安全保护状态。

(三)燃烧器运行过程

燃料油经过总控阀,经过过滤器过滤后,由齿轮泵加压,再经过燃油阀进入主燃烧器燃烧,从燃料油入口管线,接出回油管线,利用回油调节阀来调节燃料供应量。

合上电源,启动燃油泵,按动“启动按钮”,风机开始进入90秒钟吹扫过程,吹扫过程前5秒钟,检查火探器是否短路,若短路则“报警”,进入后吹扫100秒钟,此时可按消音按钮,再按“燃烧停止”按钮复位,后吹扫结束后,再按“燃烧启动”按钮重新开车;若不短路继续吹扫,90秒钟后,吹扫结束,风机制动30秒钟,125秒钟开始点火,点火指示灯亮,点火器带电后,由中央控制器发出指令,燃油阀打开,10秒钟后如果不能探测到火焰则报警停车,如果10秒钟火焰探测器探测到火焰,则点火成功,进入正常运行状态,这时“火焰调节”灯点亮。火焰调节具备“手动”和“自动”两种状态,在手动状态点火成功后主火焰不能自动开启,靠人为约定运行,这样保证用户在烘炉时或运行中随意调节火焰大小。自动是指自动点火成功后,自动点燃主火焰,并根据锅炉出入口温度自动调节主火焰大小。在停炉时,按动“燃烧停止”按钮,总控阀关闭,扫线球阀打开,启动扫线系统,扫线20秒钟后,齿轮泵停止,燃油阀、燃油调节阀关闭,进入待机状态。

二、变频燃烧器在加热炉上的运行效果

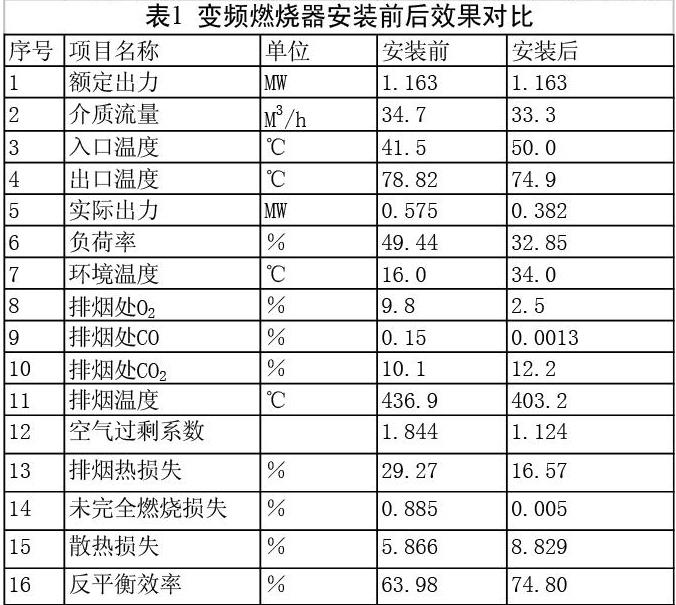

2021年1月,在锦州采油厂热注作業一区2台1.163MW燃油加热炉上安装了该变频燃烧器,并由辽河油田监测站进行监测,其中部分监测结果见表1所示。从表中可以看出:

(1)经过监测,变频燃烧器有效调节范围为加热炉额定负荷的32.9%~104.5%,能够满足现场常用的运行热负荷要求。

(2)在有效的调节范围内,能够把过剩空气系数控制在1.05~1.20之间。

(3)自动点火成功率达99%,远距离操作安全,运行噪音小。

三、经济效益分析

应用变频燃烧技术后,节油率按照10%计算,年运行按照8000小时,年可以节约燃料油60吨,节约燃料费用7.07万元。风机由原来的18.5 kW,更换为现在的3.0 kW,年节约电量39525 kWh,费用1.68万元。单台总投资按照8万元计算,不到一年即可收回成本。

参考文献

[1]聂海光,王新河。油气田热注作业手册(m) 北京:石油工业出版社,2002.02

[2]万仁薄. 注气工程手册(m) 北京:石油工业出版社,2000.08

(中国石油天然气总公司辽河油田分公司锦州采油厂热注作业一区 辽宁 锦州 121209)