某车辆段双轴不落轮镟床的调试与应用

范俊韬

(广州地铁集团有限公司,广州 510380)

0 引言

镟床作为车辆专用的轮对加工设备,关键的镟修质量点包含镟前后轮对尺寸测量、镟后踏面几何廓形偏差、镟后轮对踏面粗糙度及轮对数据登记4个方面的要求,每一个关键质量点的实现都必须基于镟床各系统的可靠动作、精确量度[1]。因此,通过制定细致全面的测试内容检验机床的加工能力、测量能力,有效规避设备功能隐患,是保障轮对顺利镟修、不影响车辆运营上线的重要手段。

1 双轴镟床调试

1.1 调试内容制定

一般来说,在车削加工中,机床、夹具、工件、刀具是一个弹性系统,影响工件加工质量(包括加工精度、表面质量)的原因大体可以分为4点。

(1)系统的几何误差,主要在机床主轴回转运动、机床导轨直线运动、机床刀架传送运动过程中产生。

(2)在车削加工过程中产生的振动、加工过程中工件、刀具位置发生变化产生异常的受力变形、热变形[2]。

(3)刀具参数,影响最大的是刀尖圆弧半径re、副偏角和修光刃[3]。刀尖圆弧半径re越大,工件切削残留高度减少,粗糙度越低;副偏角越小,粗糙度越低;修光刃的存在则可以有效降低表面粗糙度。

(4)加工参数,主要包括切削速度v、进给量f、切削深度ap[4]。切削速度较低易形成积屑瘤和鳞刺,增大粗糙度;进给量减少可降低残留面积以及积屑瘤和鳞刺的高度,降低粗糙度;切削深度过大会影响表面质量,切削深度过小时(低于0.03 mm)刀尖挤压表面引起附件的塑性形变增大表面粗糙度。

对于原因(1),在既定条件下,应认可镟床这一精密的数控机床在出厂前、安装后的精度,应认可其加工过程中的运动路径是有效、精准的。

对于原因(2),镟床提供了顶铁支撑、压爪下压、靠轮定位、轮对对中检测功能,驱动滚轮在旋转过程中,轮对轴箱始终可以保持在一条中心水平的直线上,刀架则是由电机加滚珠丝杠螺母副方式进行传动,在调试计划中应降低加工过程中产生受力变形、热变形影响的概率。

对于原因(3),镟床采用的刀具参数可以视作一个近似的定量,为R4弧线、进口4.0 mm半径的合金刀粒。

对于原因(4),加工参数可以根据每次加工作业的实际情况进行选择,是一个变量,单刀切削深度为0~6.0 mm,100%倍率下切削速度(主轴转速)为60 rev/min、进给量为0.45 mm/rev,可选调整倍率范围0%~120%,同时表面粗糙度、进给量、刀具半径之间存在一个近似计算公式故刀具半径为定量时,进给量越大,镟修后轮对表面粗糙度越大。

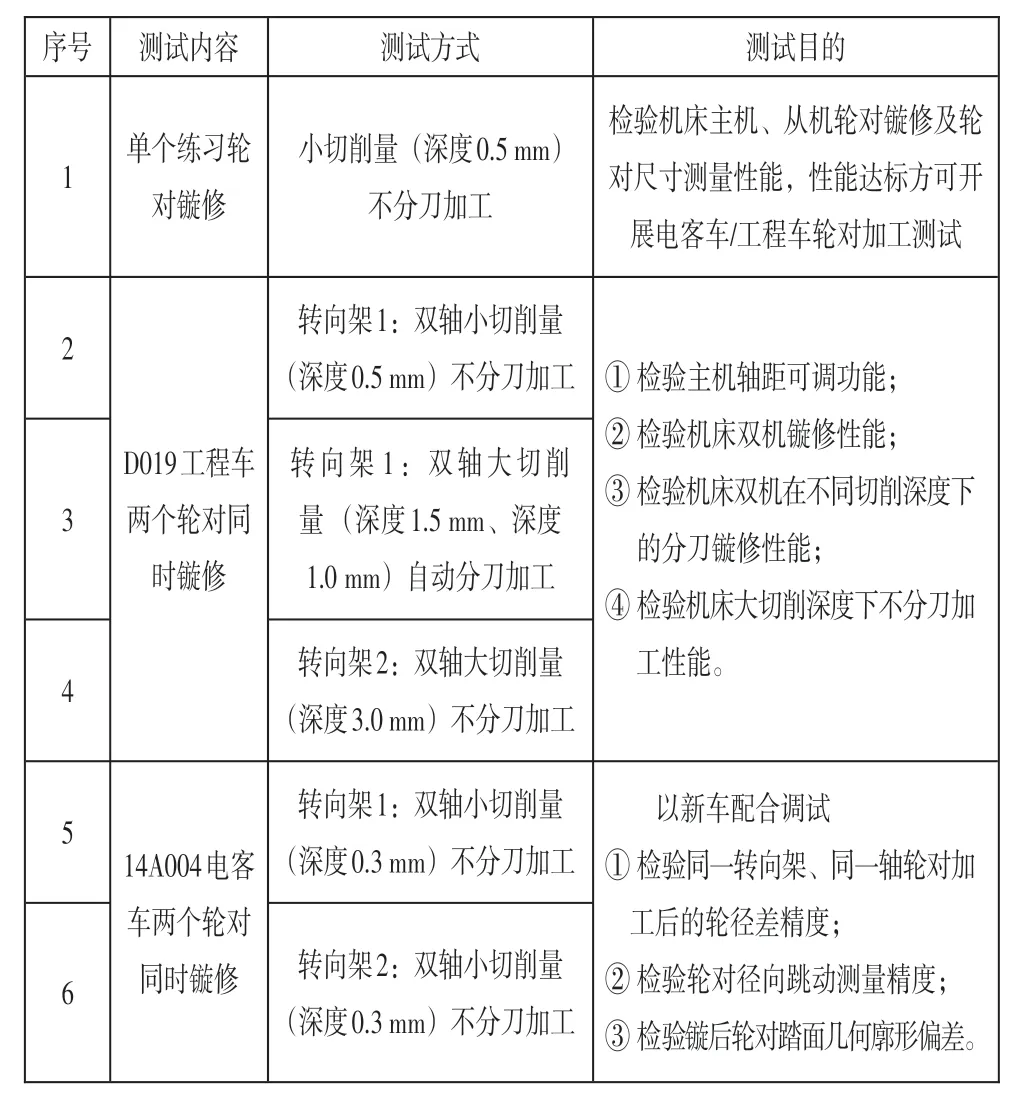

通过以上论述,可以理解加工参数是影响生产现场轮对镟修质量的最重要原因,故结合知识城线RA⁃FAMET UGE150N单轴镟床近一年的运用经验,在测试过程中选择了80%进给倍率、90%转速倍率的经济方式进行普通切削与功能调试,开展的内容如表1所示。

表1 双轴镟床调试作业测试内容及目的

1.2 调试数据的验证

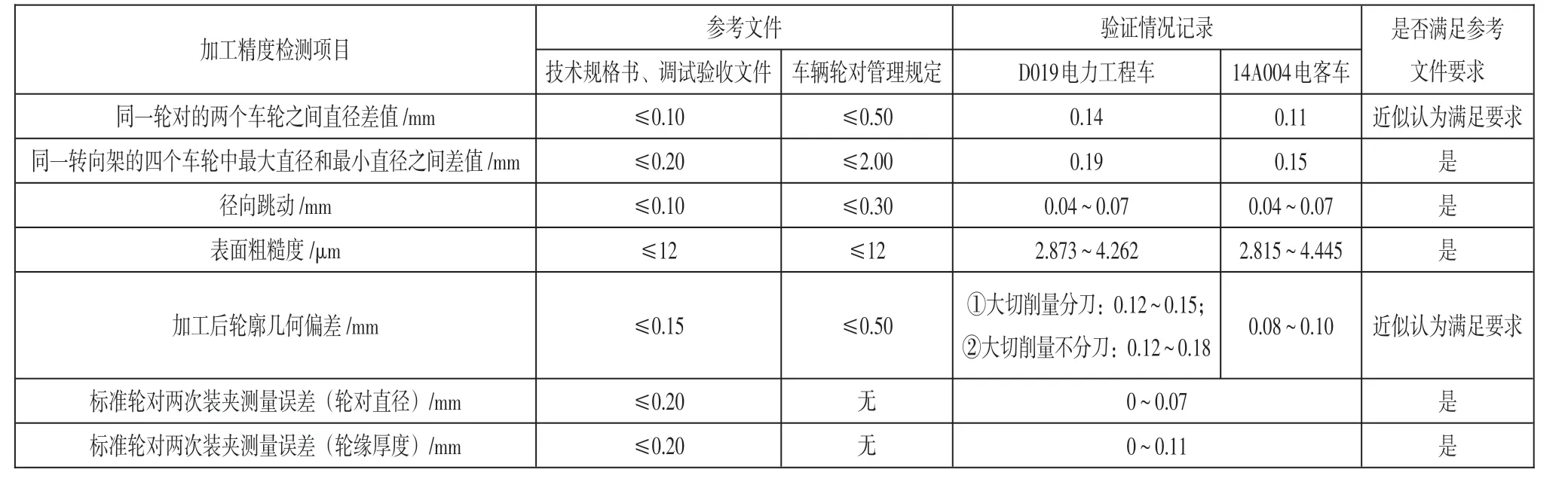

各项加工性能指标、测量精度参数的合格判定标准来自于镟床采购合同技术规格书、合同现场调试验收文件以及车辆轮对管理规定,如表2所示。

表2 双轴镟床主要加工、测量精度参数要求

从操作过程和结果数据来看,镟床的整体操作功能、加工性能是处于良好状态的,能够满足轮对加工运用需求。

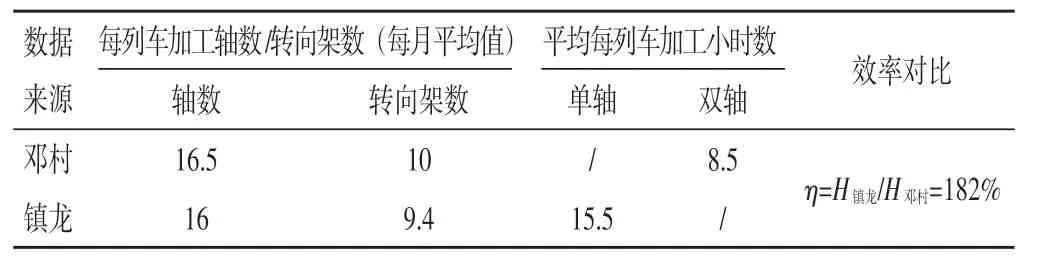

2 双轴镟床应用过程的镟修效率

2UGE150N型双轴镟床于2018年8月完成功能调试,11月完成设备预验收并正式开始进行客车轮对镟修作业。截至2020年9月底,通过对十四号线31列电客车、1 576条轴及知识城线25列电客车、1 271条轴作业情况统计,根据具体需加工数目的不同,每次车轮镟修深度平均在1.1~1.2 mm,镟修一列电客车所需时间在8.5~15.5 h(不包含设备突发故障、同根轴多次切削等特殊情况),镟修效率以倍数来计,该车辆段双轴RA⁃FAMET 2UGE150N镟床是镇龙车辆段单轴RAFAMET UGE150N镟床的1.82倍,具体如表3所示。

表3 镟床加工数量、工时及效率对比

基于2019-2020年的镟修数据统计,可以看出十四号线、知识城线镟修工作量在数值上较为一致,虽然初步的效率计算,双轴镟床效能明显高于单轴镟床,但由于投入的人力翻倍、转换为工作时段,包含调车占有的工时,两条线路的每列车镟修都需占用1.5~2天。

3 双轴镟床目前应用存在的问题

3.1 轮对加工后产生同轴轮径超差

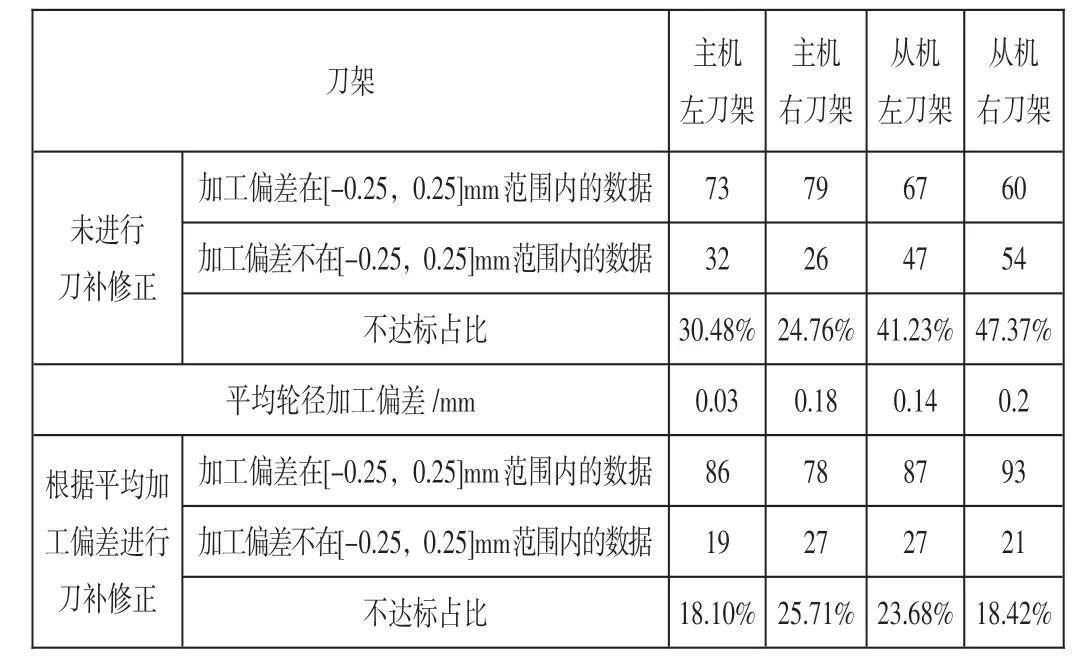

2019年3月起,双轴镟床在镟修作业过程中陆续出现单次切削后同轴轮径超差大于0.5 mm、需要进行二次加工的情况,具体表现在目标值与实际值存在加工偏差。通过导出镟床主机105组数据、从机114组数据并计算,主、从机加工后轮径值与加工前目标值的差值不在[-0.25,0.25]mm范围内的占比平均达35.96%,预计每列车增加镟修工时2~3 h;通过平均加工偏差值进行刀具补偿数据修正,同轴轮对返镟率降低为21.48%,即通过人工校准刀具补偿值能够短期改善镟修精度,但补偿后使用周期超过一个月,镟床又会出现不达标占比增长的情况。

表4 同轴轮对镟修轮径超标对比

3.2 同轴轮径产生误差的可能原因

(1)工艺系统的误差。车轮踏面加工的过程中,刀具发生的位置变化、弹性形变等引起踏面受力点不断变换交错、切削力阻力不断变化,是产生一定误差的原因[5]。但通过对近半年镟后轮对表面的观察记录,踏面黑皮、压痕发生的概率极低,约9.13%,未见出现踏面擦伤、台阶等异常现象,认为由于工艺系统存在误差造成同轴轮径超差的可能性较低。

(2)加工原理的误差。在理论计划设定中,车轮踏面加工要求刀具表面曲面是高精度的,但实际操作中,刀具使用的是类似直线、弧线的曲面,这种替代方法使得加工廓形可能存在一定误差。

(3)误差在加工过程中没有得到及时的检测与补偿[6]。以八号线赤沙车辆段采用的Hegenscheidt-MFD U2000型不落轮镟床为例,其机床具备进给伺服系统补偿功能,加工刀架进给由纵横向伺服电机驱动控制,采用全闭环控制系统,闭环控制使用增量式光电检测装置,该装置安装于伺服电机的转轴上,用于检测监视伺服的转角,推算出刀架横向、纵向的实际位移量。编码器产生正弦/余弦模拟电平反馈信号,信号反馈到NCU装置的比较器中,与程序指令值进行比较,用差值进行控制,精度可达到0.1μm[7]。即U2000型镟床在加工过程中,选择目标值后,根据切削深度的不同,需要设置2刀甚至更多去进行轮对加工,一般情况,第一刀切除0.6 mm深度后,刀架退刀、测量盘升起进行二次测量,通过二次测量对比当前轮径值与目标轮径值的差值来调整最后一刀的补偿值,自动调整电机进给量以控制滚珠丝杠螺母副的行程,保证加工后轮对踏面的廓形精度、尺寸精度[8]。而对比之下,2UGE150N以及UGE150N型镟床采用半闭环控制系统,伺服系统接受指令并执行,在执行的过程中,伺服电机本身的电磁编码器进行位置反馈给系统进行偏差修正,但保证的是伺服系统本身动作的精度,却不好避免初始测量误差,故镟床在径向圆跳动值较大时较难控制刀粒对车轮的吃刀深度。

3.3 现采取的误差调整措施

(1)当同轴轮对镟修超差后,通过导出近一个月内主机、从机镟修数据记录表并计算平均加工偏差,人为进入操作面板设置刀具补偿值,可以在短期内缓解轮对返镟发生的概率。

(2)针对径向圆跳动超过0.6 mm的车轮,主动分次镟修加工,即分次设置轮径目标值,一刀切除跳动值,提高测量准确度,再进行第二刀加工,可以改善加工偏差。

4 结束语

本文论述了某车辆段双轴不落轮镟床的调试与应用,十四号线采用的RAFAMET不落轮镟床在今后的运用中,通过人工设置刀具补偿值以及分刀加工提高切削准确度,是保障机床镟修效率、镟修质量的重要手段。