SCC12000TM履带式起重机机电液联合仿真结果与分析*

彭继文,廖建国,康 滨,王 停,魏玉兰※

(1.浙江三一装备有限公司,浙江湖州 313000;2.湖州师范学院工学院,浙江湖州 313000)

0 引言

随着我国基本建设的规模越来越大,需要吊运的物品质量、体积以及起升高度也都随之增大,履带起重机凭借自身的优越性,被广泛地应用于港口、风力发电机、铁路、核电站、石油化工等大型工程项目中[1]。履带式起重机是集机械、电子、液压、控制等多个领域子系统于一体的复杂系统[2]。为了提高其设计效率,缩短设计周期,越来越多的研究采用仿真建模的方法,利用建模分析发现设计中的不足,方便进一步改进,以检验是否达到预期设计目标。王凯等[3]在Ansys中建立了臂架系统的有限元模型,在应力分析的基础上,提出了强度、刚度及稳定性评定方案,从而实现对该履带起重机臂架的评定。纪绪[4]利用AMESim软件开发出了履带起重机起升系统、行走驱动系统、回转系统等系统的液压仿真模型。但大部研究在仿真分析时采用单一的仿真软件,这很难得到多个子系统之间的相互作用[5-6]。马长林等[7]构建了基于Simulink环境的机电液耦合系统的集成化建模与仿真平台,研究了软件间联合的组织内部协同仿真方法,并以液压驱动的大型起竖系统仿真实例验证了该平台的有效性。姜栋等[8]以汽车起重机变幅系统为例,验证了基于Simulink环境搭建的机电液一体化系统仿真平台的可行性和有效性。这表明该方法能便捷地将机械、液压、控制系统仿真模型有机集成。但目前还未有针对履带起重机的机电液联合仿真的研究。本文以SCC12000TM履带式起重机为例,进行移动超起配重机构机电液联合仿真,模拟履带起重机吊装风机的全过程工况,包括起臂工况、起升重物工况和变幅工况,并对仿真结果进行分析,以3种工况下的主拉板力、回转支承载荷及弯矩最大值为指标,验证超起配重过程平稳性。

1 机电液联合仿真模型

1.1 Adams多体动力学模型

Adams具有强大的运动学和动力学分析功能,其建模仿真的精度和可靠性很高,可方便地建立参数化的模型并进行动力学分析[9-11]。故本文采用Adams软件建立SCC12000TM整机多体动力学仿真模型,如图1所示,该模型包括履带架、底座、上车、中央配重、后配重、主臂、超起桅杆、主桅杆、超起配重和超起配重撑架。该模型可以联合其他软件进行仿真,实现起臂、起升重物和变幅过程的仿真,并得到各工况下的拉板力。

图1 Adams多体动力学仿真模型

1.2 AMESim移动超起配重机构液压模型

AMESim软件提供了丰富的液压、机械元件模型库和液压元件设计库(HCD),为液压系统模型的搭建提供了便利[12-13]。根据液压原理图,采用AMESim软件建立移动超起配重机构的液压系统仿真模型,其中液压泵、电磁换向阀、油缸和溢流阀采用液压库中的标准模型,平衡阀采用液压元件设计库(HCD库)进行建模,实现液压系统的压力、流量等仿真,将在AMESim生成的液压系统模型S-Function调入Simulink中。

1.3 Matlab/Simulink控制模型

在软件Matlab/Simulink中建立移动超起配重离地和移动的控制模型,对Simulink进行逻辑控制和控制参数输出,控制移动超起配重油缸和提升油缸泵比例阀电流。

控制目标:(1)整机不倾翻;(2)回转支承等结构安全;(3)拉板力、回转支承压力及弯矩满足要求;(4)控制逻辑满足要求。

1.4 机电液联合仿真模型

各软件的数据交换流程如图2所示。首先基于Ad⁃ams构建多体动力学仿真模型,AMESim建立移动超起配重机构液压模型,将Adams机械动力学模型和AMESim液压模型分别导入至Simulink进行数据互通,通过软件之间的数据互通,实现移动超起配重机构机电液联合仿真,机电液联合仿真模型如图3所示。

图2 软件数据交换流程

图3 机电液联合仿真模型

2 整机多体动力学仿真工况

SCC12000TM主要是针对风电吊装工况设计的履带起重机,本文利用Adams软件模拟履带起重机吊装风机的全过程工况,包括起臂工况、起升重物工况和变幅工况。

(1)起臂工况

初始条件:工况HDB60,后配重230 t,中央配重90 t,超起配重100 t,初始超起配重半径为22 m,超起配重落在地上。

起臂过程:主臂从0°起臂到最大角度85°,超起配重实现离地,并由22 m移动到16 m。

(2)起升重物工况

初始状态:工作半径9 m,起升重物300 t,超起配重半径16 m,超起配重100 t,重物和超起配重均落在地面。

起升重物过程:缓慢起升载荷直至离地10 m,其他机构均未动作。

(3)变幅工况

初始状态:起升重物后,工作半径由9 m开始变幅。

变幅过程:工作半径由9 m增大到15.5 m,实现超起配重离地控制,超起半径由16 m移动到18.7 m。

根据以上3种工况参数,对起臂、起升重物和变幅过程进行机电液联合仿真。

3 机电液联合仿真结果

3.1 起臂仿真结果

起臂过程中的拉板力如图4所示。图中,0~40 s时,变幅卷扬匀加速转动,速度由0增大到3.75 r/s;40~120 s时,变幅卷扬匀速转动;120~160 s时,变幅卷扬匀减速转动,速度由3.75 r/s减小到0,臂架起臂到85°夹角。

图4 起臂过程中各拉板的拉板力

3.2 起升重物和变幅仿真结果

图5 所示为起升重物和变幅过程中各拉板的拉板力。图中可以看出,0~2 s时重物不动,2~5 s超起配重,5~10 s起升重物,10~80 s变幅,主变幅拉板的拉板力在62 s达到约800 kN。超起配置由最初位置16.0 m,开始向后移动,到80 s时,移动到18.7 m。

图5 提升重物和变幅过程中各拉板的拉板力

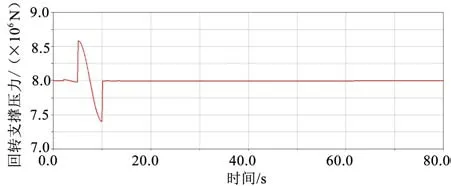

图6 ~7所示为回转支承所受压力及弯矩变化曲线示意图,由图可知其所承受压力及弯矩都在允许范围内。

图6 回转支撑压力

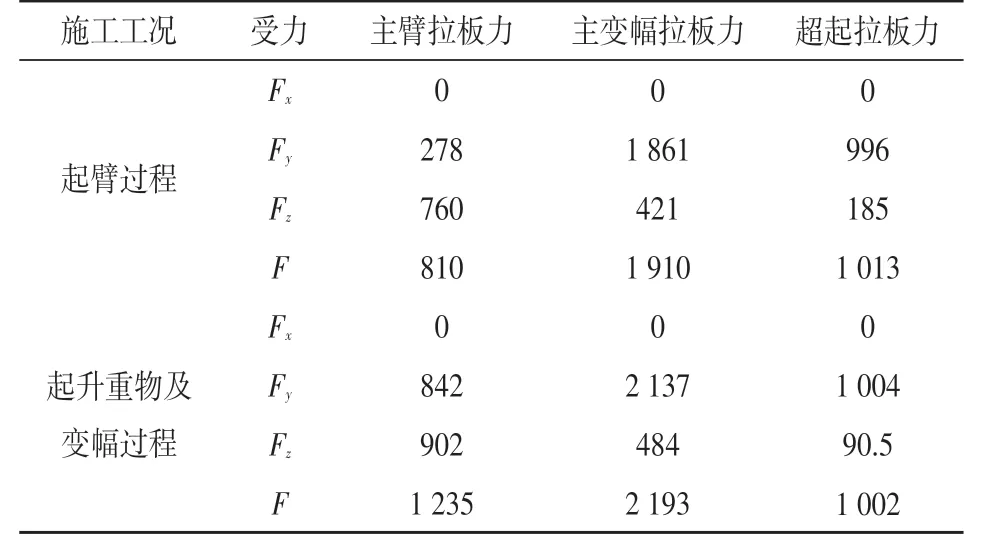

3.3 仿真结果

在起臂、起升重物和变幅过程中,各工况下的拉板力最大值如表1所示,回转支承压力及弯矩最大值如表2所示。

图7 回转支撑弯矩

表1 各工况下的拉板力最大值 kN

表2 回转支承压力及弯矩最大值

仿真结果表明,在起臂、起升重物和变幅过程中拉板力仿真结果与理论吻合,最大值满足总体设计要求。机电液联合仿真验证了控制逻辑和控制参数设计合理,超起配重离地和移动过程较平稳,主拉板力、回转支承载荷及弯矩最大值均满足要求,验证了超起配重过程平稳性。

4 结束语

本文以SCC1200TM履带式起重机为研究对象,基于Adams实现了SCC12000TM的整机多体动力学仿真,联合AMESim与Simulink之间的数据交互实现移动超起配重机构机电液联合仿真,分别对起臂、起升重物和变幅3种工况进行机电液联合仿真,得到了各工况下的拉板力、回转支承载荷及弯矩最大值。仿真结果表明,超起配重过程平稳,拉板力、回转支承载荷及弯矩最大值均满足总体设计要求。由此可以看出,本文所提出的基于Adams、AMESim与Simulink的机电液联合仿真方案是可行的,该方案还可为履带式起重机整机总体设计和有限元分析提供荷载。