高镍多晶和高镍单晶混合正极材料对三元电池性能的影响

沈华平,杨 桃,吉 盛,许 彬

(江苏春兰清洁能源研究院有限公司,江苏 泰州 225300)

锂离子电池因具有高的能量密度及优异的循环性能,已然成为当前非常有前景的电储能介质。随着近几年新能源车的迅猛发展,以及新能源车补贴政策的调整,市场对动力锂离子电池提出了更高的要求,如高能量密度、高安全性、长循环寿命等。因此,三元高镍材料LiNixCoyMn1-x-yO2和LiNixCoyAl1-x-yO2(x≥0.8)等成为高能量密度电池的首选材料[1-2]。

一般的高镍正极材料,主要由二次颗粒以团聚、多晶的形式构成。高镍材料中,随着Ni含量的增加,材料的克容量也随之升高,但高镍二次颗粒材料还存在以下问题:1)由于以二次团聚体形成的高镍正极材料的堆积密度低,制成的极片压实密度低,进一步降低了电池的比能量;2)在通过增加压实密度来提高比能量时,其极易导致二次颗粒材料破碎、材料的比表面积增加、电池副反应增多、电池产气严重等问题[2-5]。

然而,高镍单晶正极材料可有效改善二次颗粒形成的多晶材料存在的高温性能差、压实低、电池产气等问题。原因:1)单晶材料为一次颗粒,具有较高的机械强度,使得其具有较大的压实密度;2)相对而言,单晶材料颗粒表面光滑,比表面积小,减少了材料与电解液的接触面积,极大地降低了界面副反应;3)单晶材料颗粒较小,能够与导电剂和粘结剂充分接触,形成较好的导电网络,利于Li+和电子传输[2-6]。由于纯高镍单晶材料的一次颗粒粒径小,材料颗粒间存在较多的间隙,增加了Li+传输距离,电池极化增加、内阻增大,影响电池性能,因此可以尝试混合使用高镍多晶与高镍单晶材料,以此发挥两者各自优势,有效提升电池性能。本文将对高镍多晶材料(LiNi8Co1Mn1O2)与高镍单晶材料(LiNi8Co1Mn1O2)混合正极对电池性能的影响进行全面评估和分析。

1 实验材料与方法

1.1 电极制备

将正极活性物质镍钴锰酸锂(LiNi8Co1Mn1O2,北京当升科技有限公司)、导电剂(碳纳米管和Super P)和粘结剂(聚偏四氟乙烯,PVDF)以一定的质量比(97.8∶0.6∶0.6∶1.0)分散于N-甲基吡咯烷酮(NMP)溶剂中,经过制浆、涂布、烘烤、碾压、模切等工序制成正极片。正极活性物质使用高镍多晶正极(LiNi8Co1Mn1O2)及高镍多晶和高镍单晶混合正极(质量比6∶4),制作成的正极片分别记为Fa和Fb。

将人造石墨(江西正拓新能源科技股份有限公司)、导电剂、粘结剂以一定质量比(96.0∶0.5∶3.5)与NMP溶剂混合,经过制浆、涂布、烘烤、碾压、模切等工序制成负极片。

1.2 方形铝壳电池制备

将1.1中制成的正、负极片和陶瓷隔膜(单面涂覆陶瓷,陶瓷厚度3 μm)通过叠片工艺制作成电芯,其中负极片比正极片多一片;电芯经过超声焊、入壳、激光焊、检漏、烘烤、注液、化成和分容等工序后,制得方形铝壳电池。正极片Fa和 Fb 所对应制作的电池分别记为B-Fa和B-Fb。

1.3 材料表征与电池测试

正极片形貌表征采用德国Carl Zeiss扫描电子显微镜。方形铝壳电池充放电曲线和循环在拜特电池测试仪上进行。

2 实验结果与讨论

2.1 材料形貌表征

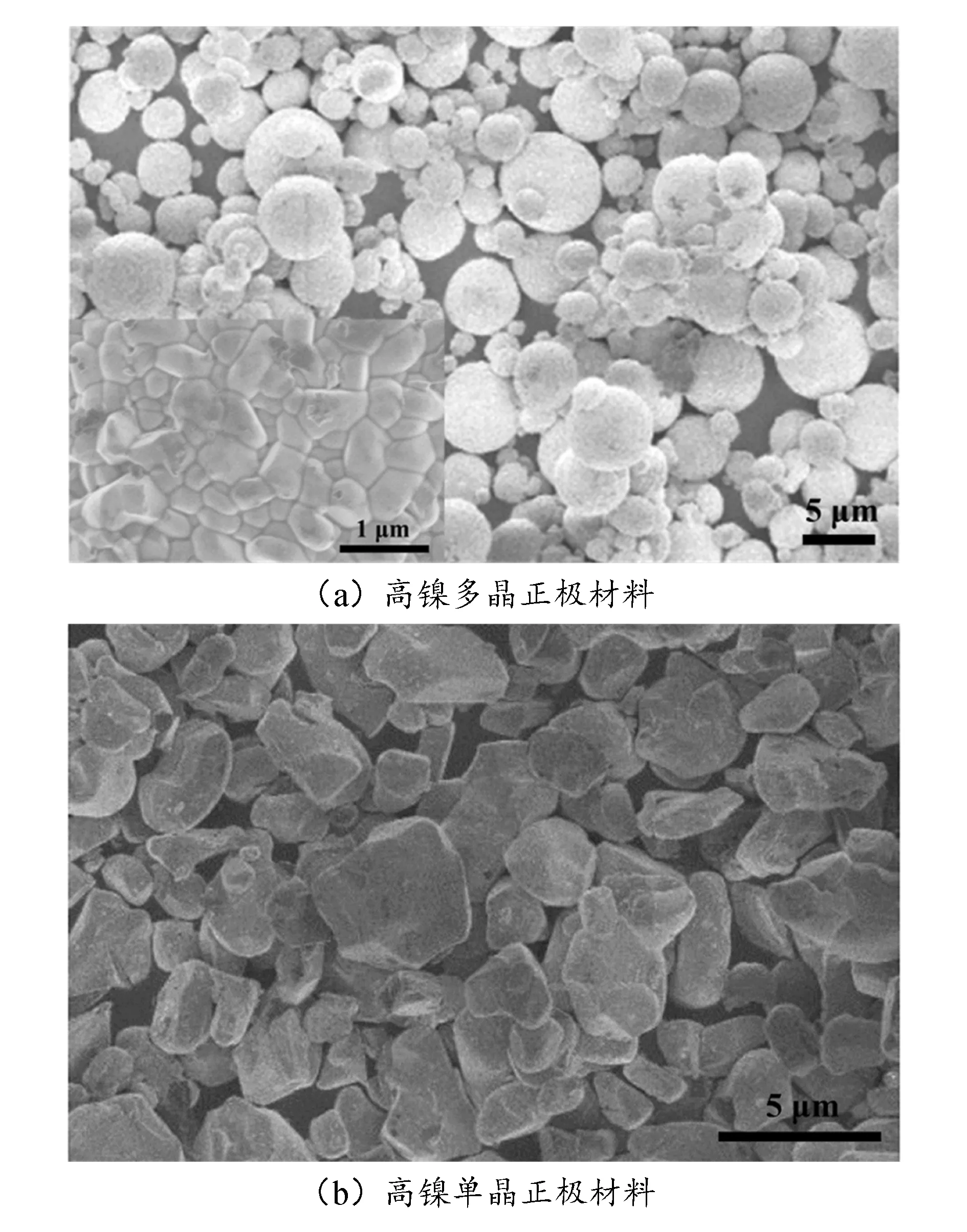

图1为高镍多晶正极材料(a)、高镍单晶正极材料(b)及高镍多晶和高镍单晶正极材料混合电极(c)的扫描电镜(SEM)图。高镍多晶正极材料为二次球形颗粒,其一次颗粒粒径小于1 μm;高镍单晶正极材料为不规则块状一次颗粒,其表面较光滑。从图中可看出,高镍多晶颗粒粒径明显大于单晶颗粒,由于多晶颗粒较大,因此不能与碳纳米管导电剂形成有效的导电网络;单晶颗粒较小,颗粒间间隙较大,虽有碳纳米管导电剂连接,不影响电子导电性,但离子导电性受阻,严重影响电池的倍率性能;而多晶与单晶颗粒混合后,在多晶颗粒的周围填充了部分粒径较小的单晶颗粒,单晶颗粒与碳纳米管形成较好的导电网络结构,可弥补多晶颗粒电子导电性差和单晶颗粒离子导电性差的缺陷,即将两者各自的优点结合,使混合电极整体具有更优的性能。

图1 正极材料的SEM图

2.2 高镍多晶和高镍单晶混合正极对电池倍率性能的影响

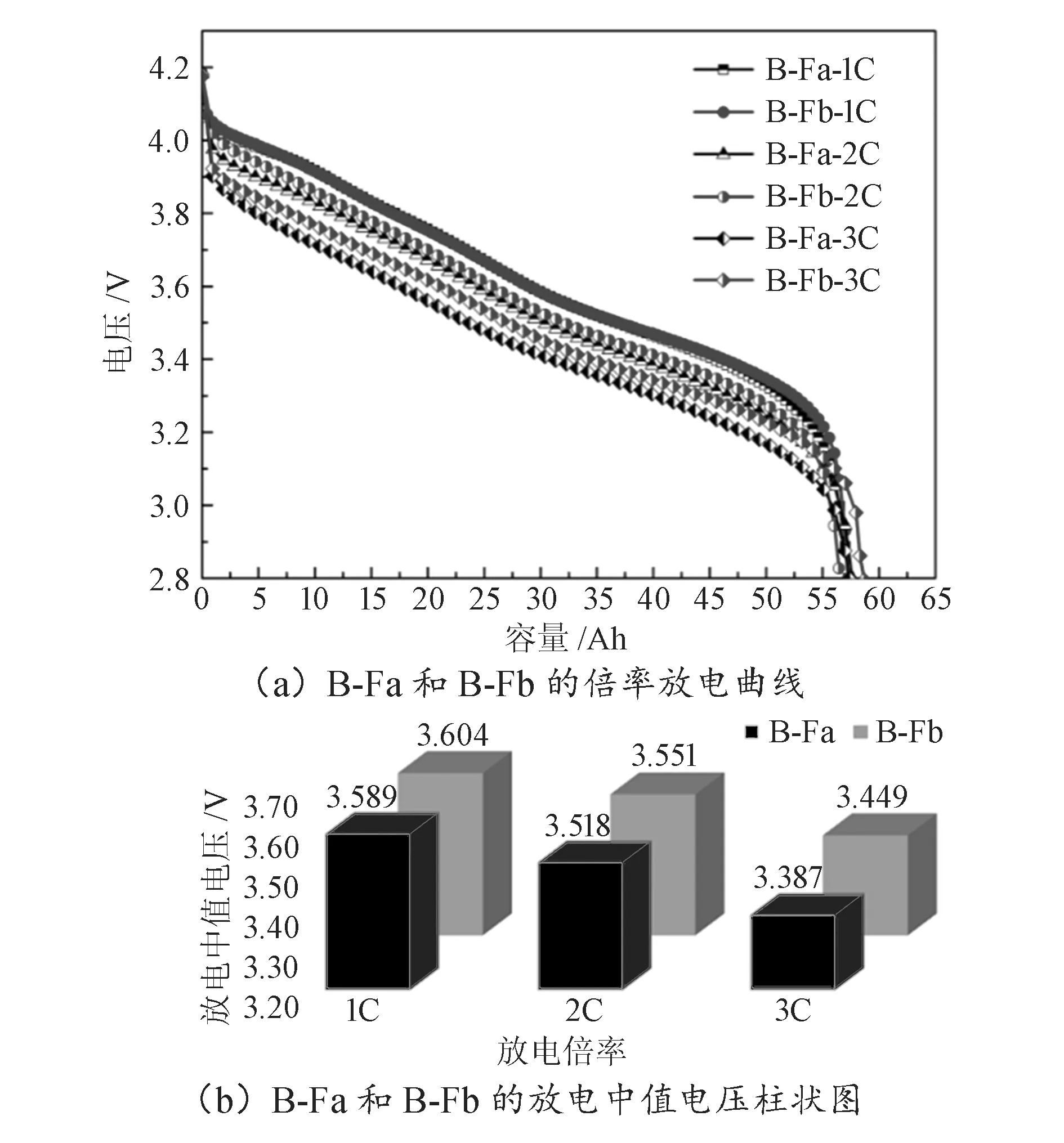

图2所示为B-Fa和B-Fb的不同倍率放电曲线(a)和倍率放电中值电压(b)。随着放电倍率的增加,放电曲线平台依次向低电压方向偏移,此为极化现象,并且随着放电倍率的增加,极化现象越来越严重[6]。此时可采用放电中值电压来衡量放电曲线的极化程度,B-Fa和B-Fb的1C A放电中值电压分别为3.589 V和3.604 V,放电倍率低时,中值电压差异较小,随着放电倍率的提升,中值电压差异逐渐增大,其3C A放电中值电压分别为3.387 V和3.449 V。由此可说明,B-Fb的极化小于B-Fa,即B-Fb的倍率性能优于B-Fa。

图2 B-Fa和B-Fb的倍率性能对比图

2.3 高镍多晶和高镍单晶混合正极对电池低温性能的影响

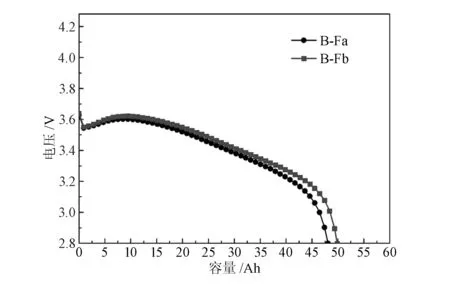

由于低温下物质的化学反应活性降低,反映在电池上表现为电池内阻增加、放电电压急剧下降,导致电池放电容量减小。如图3所示,在B-Fa和B-Fb的低温放电初期,出现了非常明显的电压骤降,而在之后的放电过程中,电压逐渐出现了回升,原因在于开始放电时,低温导致极化非常严重,表现为内阻增加、电压骤降,随着放电的进行,内阻增加引起了产热,温度升高提升了电化学反应活性[7]。从放电曲线看,B-Fb的放电平台高于B-Fa,其极化小于B-Fa。

图3 B-Fa和B-Fb的低温放电曲线

2.4 高镍多晶和高镍单晶混合正极对电池存储性能的影响

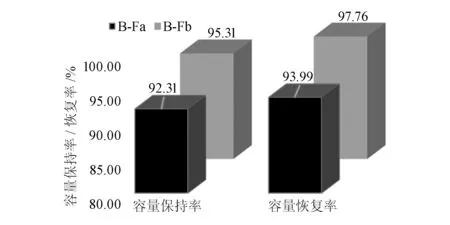

为进一步研究高镍多晶和高镍单晶混合正极对电池存储性能的影响,对电池进行了55 ℃高温存储性能的测试,衡量指标为高温容量保持率和容量恢复率。从图4可看出, B-Fa和B-Fb的容量保持率分别为92.31%和95.31%,容量恢复率分别为93.99%和97.76%。使用混合正极的电池高温存储性能更优,原因是高镍多晶材料由于碾压导致的颗粒破碎,裸露的新界面与电解液接触发生副反应,而在高温下副反应尤为突出,造成不可逆容量损失,容量保持率下降幅度更大[8]。

图4 B-Fa和B-Fb的高温容量保持率和容量恢复率

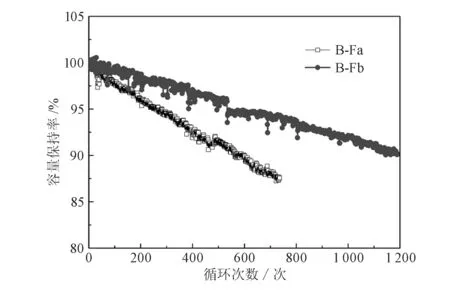

2.5 高镍多晶和高镍单晶混合正极对电池循环性能的影响

图5为B-Fa和B-Fb的常温1C充放电循环性能图。如图所示,B-Fa循环736次,容量保持率为87.57%;B-Fb循环1 190次,容量保持率为90.17%。B-Fb的1C循环性能明显优于B-Fa,表现出良好的循环性能。高镍多晶与单晶混合后,既减少了多晶颗粒的破碎带来的副反应,又增强了单晶颗粒与导电剂形成的良好导电性,提升了混合电极的循环性能[9]。

图5 B-Fa和B-Fb的1C循环曲线

3 结束语

本文对高镍多晶材料、高镍多晶与高镍单晶混合材料制作成的电池进行了表征和测试,全面评价了两种电极对电池各项性能的影响。高镍多晶和高镍单晶的混合使用可以同时发挥两种材料各自的优势,做到兼顾电池的动力学性能和热力学稳定性,但是两种材料的形貌存在差异,尺寸不同的颗粒混合是否会导致电池极片加工时压实密度的变化还存在不确定性,需要进一步探究。