波瓣形混合器加力燃烧室冷态流场特性研究

魏旭星,黄 元,王定奇

(中国飞行试验研究院发动机所,陕西 西安 710089)

1 引 言

加力燃烧室作为军用发动机提高推力、改善性能的重要部件,其工作特性受内外涵气流混合效果的影响很大。目前,涡扇发动机加力燃烧室中广泛采用的混合器结构主要有两种:环形混合器(见图1)和波瓣形混合器(见图2)。这两种混合器在军用航空发动机上均有大量的应用,如美国普惠公司研制的TF30、F100发动机等采用了环形混合器,俄罗斯АЛ-31Ф、美国F110等为典型的波瓣形混合器[1]。

图1 环形混合器

图2 波瓣形混合器

环形混合器的进气方式为平行进气,两股气流之间的混合依赖于射流之间的剪切作用,混合均匀性欠佳,由此造成加力燃烧室燃烧效率偏低,但其具有结构简单、刚性好、重量轻以及气动损失小等优点。波瓣形混合器的出口为褶曲的尾缘型面,内外涵气流在流动过程中会产生强迫掺混,从而提升外涵气流温度,改善燃烧条件,这对提高燃烧稳定性和燃烧效率是有利的。

波瓣形混合器在改善加力燃烧室进气方面具有较大优势,但其也带来了设计、制造难度加大、气流扰动剧烈等问题。混合器内部气流混合的物理过程非常复杂,国内外学者[2-9]对此进行了广泛的研究。Bradshaw等[10]发现,在混合器上增加小突片可以诱导流场变形,并在突片外缘形成流向涡,从而加强了气流的混合作用。张哲衡等[11]用带热电偶的五孔探针对混合器内流场进行了测量,结果表明,在波瓣形混合器尾缘处产生的相互逆转的流向涡会加强内、外涵气流的对流混合,从而增强混合效果。孙雨超等[12]提出了一种一体化的加力燃烧室方案设计,数值模拟结果表明,加力燃烧室出口截面温度分布均匀,综合性能良好。

目前,波瓣形混合器已在多型航空发动机上得到应用,但对其内部流场构型还缺乏清楚的认识。本文采用FLUENT软件对带有波瓣形混合器的加力燃烧室进行数值模拟,得到了经过混合器后的流场图谱,通过分析内部气体流动规律,掌握加力燃烧室冷态时的工作特性。

2 数值模拟

数值模拟具有成本低、不受试验条件限制等优势,随着计算流体力学的发展,其在计算结果的准确性和精确性上也有了很大的提升。

2.1 建模与网格划分

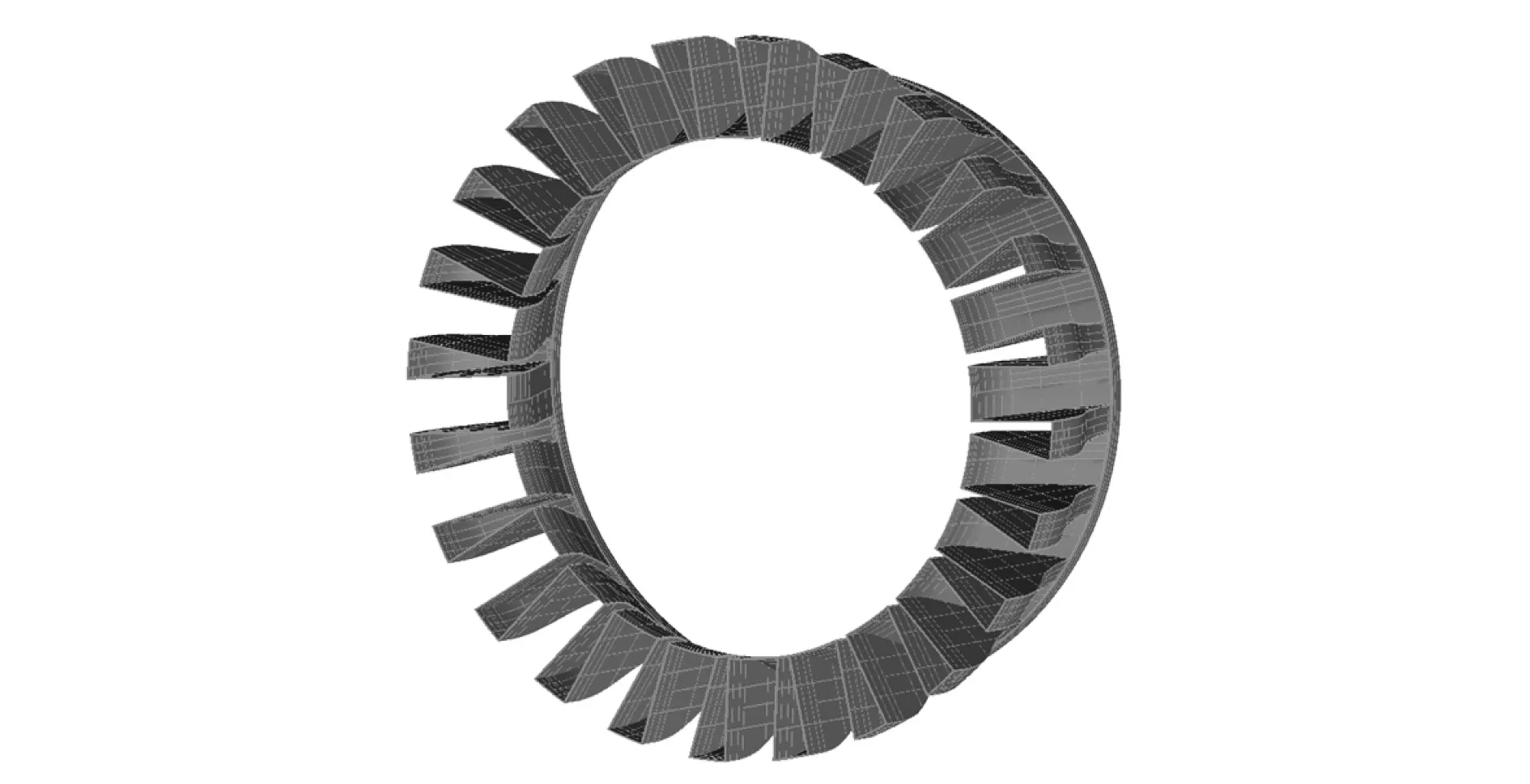

根据本研究的需求,绘制了相应的三维模型。其中,波瓣形混合器如图3所示,波瓣数目为24个。火焰稳定器如图4所示,其结构主要为三圈环形火焰稳定器,中圈环形稳定器为主稳定器,大圈稳定器、小圈稳定器与中圈稳定器采用错位布置,以减少当地阻塞比和流体损失。三圈环形稳定器分别通过12个传焰槽相连通,从而改善火焰在径向的传播。加力燃烧室的三维数模如图5所示,主要由波瓣形混合器、中心锥、环形稳定器以及外筒体等组成,根据内流场模拟的需要对实际结构进行了相应简化。

图3 波瓣形混合器

图4 环形稳定器

图5 加力燃烧室内部结构

由于该模型具有周期性的特点,在网格划分和计算过程中,选取了1/4的模型作为研究对象。在网格生成过程中,采用六面体和四面体为主的划分方法,并在关键区域进行了网格加密。网格总数约为790万。

2.2 数值模拟方法

在稳态情况下,采用分离隐式求解器进行计算。湍流模型采用Realizable k-epsilion模型,压力速度耦合采用SIMPLE算法,各物理量离散采用二阶迎风格式,残差收敛到10-5。

2.3 边界条件设置

采用质量流量作为入口边界条件,同时在入口设置总温和总压,各物理量经归一化处理后的详细设置在表1中给出。

表1 各物理量的设置

针对该模型的特点,近壁面采用壁面函数法进行处理。外场定义为压力出口,温度和压力根据实测数据进行换算和给定。

3 结果分析

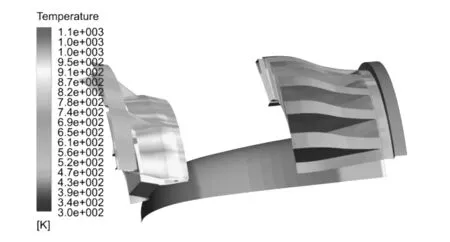

3.1 加力燃烧室温度场

图6为加力燃烧室各表面温度分布,和内涵气流直接接触的各个表面,其温度均较高,而和外涵气流直接接触的各个表面,温度相应较低。从图7所示的中心截面温度分布可以看出,外涵低温气流在经过波瓣混合器后,其温度逐渐上升。这说明,随着气流的流动,内外涵气流有了较好的掺混,温度分布变得越来越均匀。

图6 加力燃烧室各表面温度分布

图7 中心截面温度分布

图8给出了该型加力燃烧室在工况1下不同截面的温度分布云图,可以看出,在最靠进波瓣尾缘出口的截面1处,能清晰地看出波瓣的轮廓结构。从截面1到截面4,沿着气流流动方向,不同截面上的最低温度已由424.19K逐渐升高到761.04K,这主要是因为波瓣混合器的掺混作用,加强了内、外涵气流的混合,使得不同截面上的最低温度逐渐升高。另外从图中也能看出,截面4为加力燃烧室出口附近,该处的温度分布已经较为均匀,同一截面的温差值最小。

图8 不同截面的温度分布

为了衡量沿气体流动方向上温度分布的不均匀程度,定义不均匀度ε为同一截面上最高温度减去最低温度的差值与最高温度的比值,表达式为:

ε=(Tmax-Tmin)/Tmax

图9给出了加力燃烧室不同截面上的温度不均匀度,从图中可以看出,进口处的温度不均匀度最高为0.578,出口处的不均匀度最低为0.245。在加力燃烧室中,温度不均匀度呈现出先大后小的变化。在内外涵气流混合初期,温度不均匀度较大,但经过波瓣形混合器的掺混作用后,同一截面上的温差迅速减小,气流在经过环形稳定器时,温度不均匀度已经降低至0.3附近,这说明气流在加力燃烧室内得到了充分的混合。

图9 不同截面的温度不均匀度

3.2 加力燃烧室速度场

图10给出了沿流程方向上的气体速度云图,由图可以看出,沿着流路存在2个主要的低速区,第1个低速区出现在中心锥突扩区域后,第2个低速区出现在3圈环形稳定器后,此处形成的中低速气流有利于火焰的生成和传播。同时,对比不同垂直截面的速度云图,可以清楚地看到,内部流场的流速在不断降低,且越靠近出口,中心区和边缘区的速度分布越趋于一致。

图10 各截面的速度云图

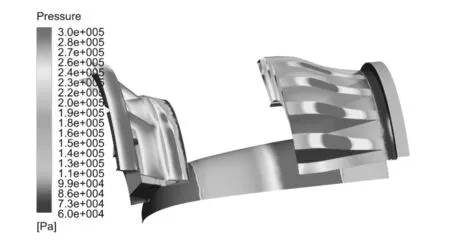

3.3 加力燃烧室压力分布

图11给出了加力燃烧室各表面的静压分布。从图中可以看出,在中心锥处,由于流道的收缩使得其表面压力上升;在环形稳定器前方,因阻塞了气流流动而出现了高压区域,在环形稳定器的后方形成低压区。高压区和低压区的相互抽吸,在环形稳定器附近形成了回流区,这为火焰产生、稳定和传播创造了条件。

图11 加力燃烧室各表面的静压分布

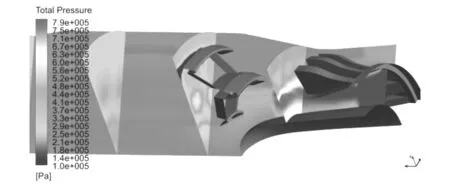

图12给出了该型加力燃烧室内部不同截面的总压分布,从图中可以看出,沿着气流流动方向,3个垂直轴心截面上的压力分布逐渐变得均匀,这说明气流在流动过程中得到了很好的掺混。中心截面上展示了沿流程方向上的压力分布,可以看到,在环形稳定器后,形成了明显的低压区域,这有利于火焰的生成与传播。

图12 各截面的总压分布

定义总压恢复系数σ为衡量气体在加力燃烧室内流通损失的参数,计算公式为:总压恢复系数=给定截面平均总压/进气截面的平均总压。

图13给出了总压恢复系数σ沿气体流动方向的变化规律。从图中可以看出,该加力燃烧室在冷态工况时,其总压恢复系数高达0.975,具有较低的冷态流阻。在流过波瓣形混合器及环形稳定器时,总压恢复系数产生了一定程度的下降。由于环形稳定器在气流流动方向上较波瓣形混合器更短,且其形状更加复杂,因此其总压恢复系数的下降速度更快一些。

图13 各截面的总压恢复系数

4 结 论

本文开展了波瓣形混合器加力燃烧室内部流场的数值模拟研究,获得了不同截面的温度场、速度场以及压力分布等,总结了其内部流场规律。具体如下:

(1)波瓣形混合器对内外涵气流具有良好的掺混效果,混合后的气流温度变得均匀。对比进口参数,出口处的温度分布变得趋于一致。

(2)在3圈环形稳定器后,存在较为明显的低速区,在该区域内油气充分混合,且较低的气流速度有利于火焰的产生和传播。

(3)冷态工况时,该型加力燃烧室的总压恢复系数较高,在波瓣形混合器及环形稳定器后总压恢复系数出现明显的下降。

本研究开展的数值模拟明确了波瓣形混合器加力燃烧室的冷态流场特性,后续对该模型进行改进,可用于加力接通状态的研究。