TA15钛合金显微组织对超声探伤底波衰减的影响

宋韦韦,李本江,宋增金,李增乐,张洪静,焦娟娟,吕正风,程仁策

(山东南山铝业股份有限公司,山东 龙口 265713)

TA15钛合金是一种典型的近α钛合金,具有比强度高、热稳定性好、抗蠕变性能优异和可焊性强等优点,被大量应用于航空航天工业中关键零部件的制造,例如应用于发动机的各种叶片、机匣,飞机的各种钣金件、梁、接头、大型壁板、环锻件、焊接承力框等[1]。由于航空类产品的可靠性与人身安全有着高度关联性,同时由于材料和零件使用环境和载荷条件的极端苛刻,对其产品的完整性要求也是极为严格。因此,航空无损检测技术成为保证航空产品完整性和可靠性的重要手段[2]。超声波检验对于钛合金是一个重要的质量控制手段,生产厂和航空厂都用超声探伤检测进行质量控制。

钛合金缺陷的种类大致分为冶金缺陷(如夹杂、偏析)、工艺缺陷(如过热、变形不足、裂纹)和组织缺陷。在应用超声波检验钛合金冶金质量时,材料组织不同所产生的反射信号有明显差异。针对TA15钛合金锻件在超声C扫描后,局部出现底波衰减严重,未出现杂波的情况,采用光学金相法并结合电子背散射衍射(EBSD)技术,揭示不同显微组织和晶体取向分布对超声波衰减的影响。

1 实 验

TA15钛合金在Tβ-30 ℃温度进行墩粗和模锻,经退火处理和机加工后获得T形截面的锻环,如图1所示。

图1 TA15钛合金锻环俯视图

采用频率为5.0 MHz纵波聚焦探头,对加工后的锻环外环面周向进行了超声探伤检测,发现局部区域出现底波损失严重现象,底波强度衰减量超过50%,但并未发现任何杂波缺陷信号。图2为TA15钛合金锻环外环面周向超声探伤底波周向C扫描结果,纵坐标为环锻件的高度,横坐标为环锻件的周向角度,不同颜色代表收集的底波强度与原始发射波强度的比值。通过观察发现,底波强度衰减部位距环锻件髙向中心线2~8 mm,距离中心线6 mm位置底波衰减量最大,并以扁平椭圆状呈对称式分布于锻环内。在锻环超声探伤底波正常和衰减部位,分别截取T形试片进行低倍组织的观察和分析,并在此2块试片不同部位截取试样进行显微组织、晶体取向分析,取样位置如图3所示。使用配比为V(HF)∶V(HNO3)∶V(H2O)=5∶20∶75腐蚀液对金相试样进行腐蚀处理后,采用光学显微镜观察显微组织,并使用Image J软件统计初生等轴α相体积分数和次生片状α相尺寸。采用EDAX 电子背散射衍射(EBSD)系统对材料的晶体取向进行数据采集,试样制备时使用标乐Vibromet 2振动抛光机对样品进行去应力抛光处理,并采用OIM软件进行晶体取向分析。

图2 TA15钛合金锻环外环面周向超声探伤底波C扫描结果

图3 T形截面取样部位示意图

2 实验结果

2.1 低倍组织结果

TA15钛合金锻环底波衰减试样和正常试样的低倍组织如图4所示。锻件流线走向沿着截面轮廓边缘分布,未发现流线不顺、涡流、穿流现象。此外,参考GB/T 5168—2008 “高低倍组织检验方法”标准[3],确定锻环的低倍组织为模糊晶,未发现宏观偏析、夹杂、裂纹等低倍缺陷,2块试片低倍组织无明显差异。

图4 TA15钛合金锻环底波衰减试样和正常试样的低倍组织

2.2 显微组织观察

在TA15钛合金锻环T形截面低倍试片上,按照图3所示取样方式,在截面的上端和下端分别切取3块试样,对应着中心位置、底波衰减(距中心6 mm处)、边部位置。

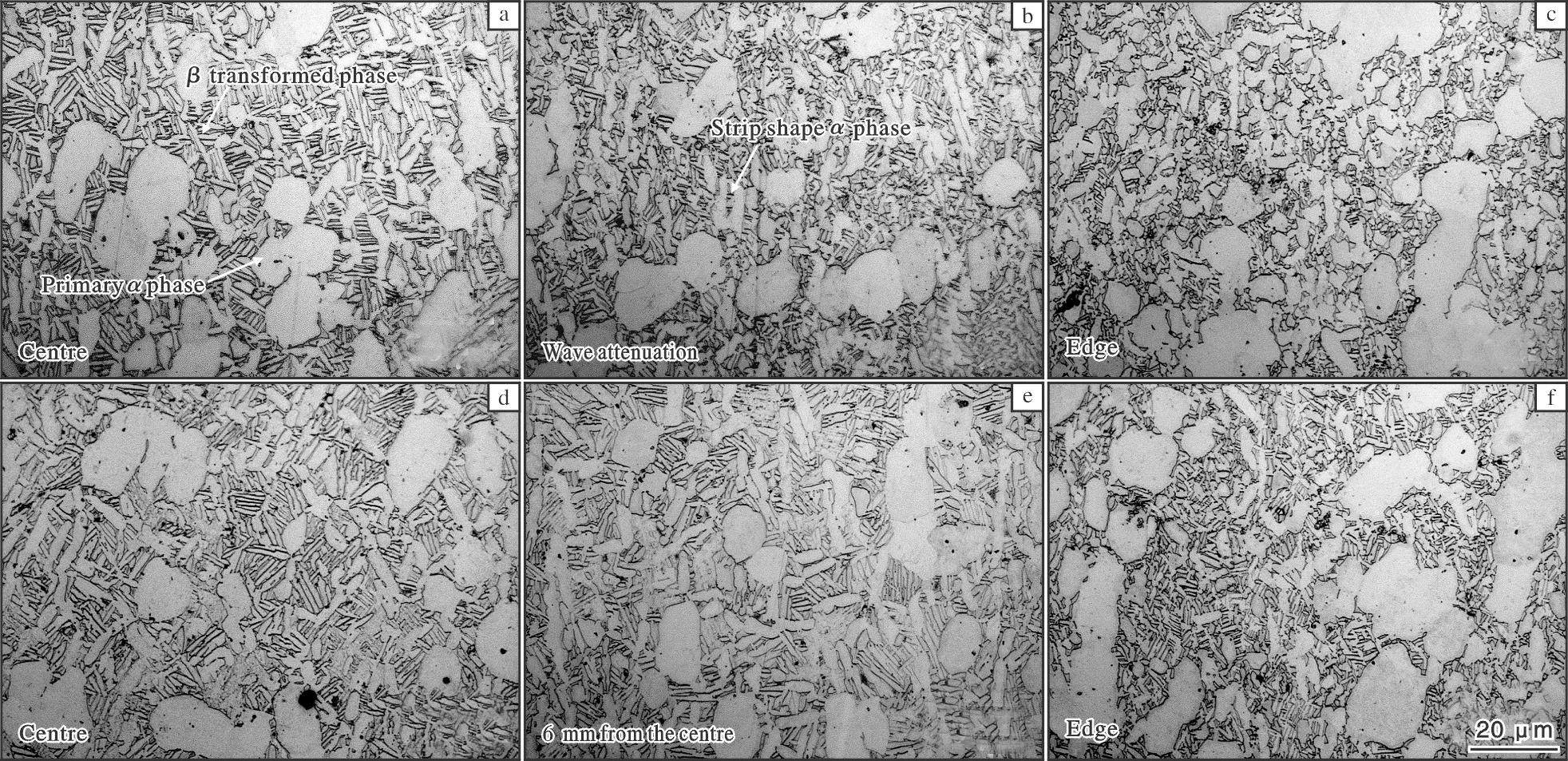

图5为底波衰减和正常试样T形截面上端不同位置对应的金相照片。从图5可以,2块试片上端试样显微组织没有差异,均为典型的双态组织,由初生α相和β转变组织组成,不同部位β转变组织中次生片状α相厚度和长度相近。

图5 底波衰减和正常试样T形截面上端不同位置对应的金相照片

图6为底波衰减和正常试样T形截面下端不同位置对应的金相照片。从图6可以看出,底波衰减试样,从中心到边部,组织逐渐由双态组织向双套组织转变[4],中心部位β转变片状α相,片状α相厚度为1.6 μm,长度为9.4 μm;底波衰减部位片状α相厚度为1.11 μm,长度为5.16 μm,片状α相交叉无规律排列,且存在竖直分布的条状α相;边部位置,在β转变组织中析出了比初生α相更为细小的近等轴形α相,组织为典型的双套组织。超声底波正常试片T形截面下端部位,从中心部位到边部均由等轴初生α相和β转变组织形成的双态组织构成,中心部位和距中心6 mm处,二次片状α相的厚度为0.98 μm,长度为7.25 μm,β转变组织中局部片状α相呈规则平行排列;边部区域,β转变组织中片状α相厚度为1.02 μm,长度为6 μm, 次生片状α相平行排列,此外β转变组织中析出近等轴状的α相。底波衰减和正常试样T形截面不同部位初生α相尺寸无明显差异,体积分数均在20%~24%之间。

图6 底波衰减和正常试样T形截面下端不同位置对应的金相照片

2.3 不同部位晶体取向观察

图7 底波衰减试样T形截面不同部位对应的反极图

图8 T形截面不同部位的晶体取向分布图

图9 T形截面不同部位对应的晶体取向面积占比

3 分析与讨论

多晶材料由许多离散的晶粒组成,每个晶粒均具有规则的原子排列结构,晶粒的弹性模量存在各向异性,而且晶体的取向也不同。当超声波穿过聚集的多晶体时,晶界会对超声波起到散射作用,超声波的衰减值和传播速度的改变与晶粒大小、形状、取向、以及各向异性有关[5]。钛合金中α相为密排六方结构,具有明显的各向异性。对于钛单晶,α相弹性模量随受力方向与c轴之间的夹角γ的增加而降低,c轴方向的弹性模量相比a轴方向高出约30%,如图10 所示[6]。此外,对于含有6%Al(质量分数,下同)的α钛单晶,不同方向的弹性模量如表1所示,沿c轴方向的弹性模量C33为163 GPa,沿基面的弹性模量C11为136 GPa,导致超声波纵波速率在2种不同取向面的传播速度有较大差异[7]。但是按照各晶体取向所占比例进行不同区域弹性模量的计算,锻环中心、底波衰减、边部的弹性模量均为143 GPa,并无明显差异,所以超声底波损失并不是由于弹性模量不匹配导致。

图10 α-Ti 单晶弹性模量随倾角γ变化图[6]

表1 Ti-6%Al α钛单晶弹性模量矩阵元值(GPa)[7]

超声波的衰减系数与材料的微观织构也有密切关系,材料微观织构较强的区域,声波衰减量大,而微观织构不明显的区域,声波衰减较小。此外,当超声波传播方向与微观织构平行(伸长方向)时,超声衰减系数相比与微观织构垂直时增加了1倍,对于近α型钛合金,衰减系数由0.12 db/mm(平行)变为0.06 db/mm(垂直)[7]。Blodgett研究发现,具有密排六方晶格的α相,当超声波传播方向垂直于c轴时,会出现较明显的声波衰减,这是由于该位向使得散射作用较显著;而当超声波的传播方向平行于c轴时,反射波强度较大[8]。

4 结 论

(1)TA15钛合金锻环超声检测中,底波衰减试样T形截面不同区域的显微组织存在差异,底波衰减部位出现与超声波平行的条状α相,且二次片状α相杂乱交错排列,组织一致性差。

(2) 底波衰减部位条状α相对应着(0001)晶面,晶面的面积占比为0.345,超声波的传播方向与晶体c轴垂直,导致该方向上的材料散射作用较强,底波衰减较明显。