TC17钛合金盘件的β锻造工艺优化

李昌永,魏 鑫,赵兴东,王 丹,曾卫东,徐建伟

(1. 中国航发沈阳黎明航空发动机有限责任公司,辽宁 沈阳 110043)

(2.西北工业大学 凝固技术国家重点实验室,陕西 西安 710072)

TC17钛合金是美国通用电气公司(GE)于20世纪70年代研制的一种高强、高韧和高淬透性的α+β型钛合金,名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr。该合金具有强度高、淬透性高、断裂韧性好和锻造温度范围较宽等一系列优点,能够满足损伤容限的设计要求和高的结构效益、高的可靠性以及低的制造成本的要求。该合金富含β稳定元素,既可以在β相区变形,也可以在α+β两相区变形,并可以通过热处理达到强度、塑性与韧性的良好匹配[1]。

TC17钛合金采用β锻造工艺加工后获得β晶粒沿变形方向拉长、晶内为细针状α相的网篮组织,具有高强度、高韧性、低裂纹扩展速率等一系列独特优势,非常适合用于航空发动机盘件制造[2-4]。但是β锻造对工艺过程的控制要求较高,工艺参数对锻件质量的影响十分复杂,获得理想的网篮组织也并非易事[5-8]。某发动机的盘件采用了β锻造的TC17钛合金。在实际生产过程中,由于锻造工艺设计不尽合理,盘件的组织存在以下几个方面的问题:① 组织均匀性较差;② 存在粗大、平直连续、网状的晶界α相;③β晶粒出现了明显的再结晶现象。这些问题不仅影响锻件的高低倍组织验收,而且导致某些力学性能出现波动,产品质量存在安全隐患。

为此,针对TC17钛合金盘件实际生产中的工艺与质量问题,开展盘件锻造工艺优化研究,达到消除异常组织、改善锻件组织均匀性的目的,从而为某型号TC17钛合金盘件稳定生产奠定基础。

1 实 验

实验用原材料为TC17钛合金棒材,实测化学成分如表1所示,(α+β)/β相变点为900 ℃。棒材截面1/2R处的显微组织如图1所示,为典型的等轴组织,由等轴α相和β转变基体组成,其中等轴α相直径3~8 μm,球化良好,均匀分布于β转变基体中。经接触法超声探伤检测,棒材杂波水平不大于φ2.0-9dB。

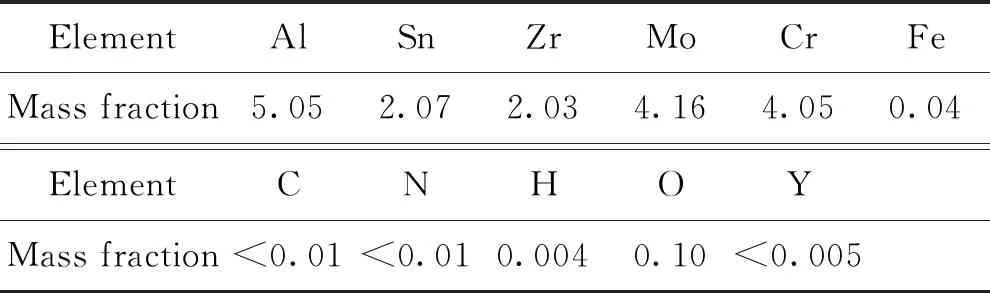

表1 TC17钛合金化学成分(w/%)

图1 TC17钛合金原始棒材的显微组织

TC17盘件的成形过程分为预锻和终锻2部分,预锻在相变点以下的α+β相区进行,终锻采用β热模锻造工艺,坯料的加热温度为相变点以上30 ℃(930 ℃),锻后空冷。锻件采用固溶+时效热处理制度,热处理工艺为:(800±10)℃/4 h,水冷+(630±10)℃/8 h,空冷。锻件热处理后沿轴对称面切取低倍试片,并在相应的位置切取高倍试样。按照标准方法制作低倍和高倍试样,使用Olympus/PMG3 光镜进行显微组织观察。在锻件上沿弦向切取力学性能试样,按照相应的国家标准加工和测试力学性能,主要包括硬度、室温拉伸、断裂韧度、低循环疲劳等。

采用DEFORM软件对盘锻件成形过程进行数值模拟,重点关注不同的预制坯设计对应变场均匀性的影响。数值模拟所用TC17钛合金材料本构数据和热力学参数通过相关实验获得。

2 结果与分析

2.1 原工艺盘件成形过程模拟及显微组织分析

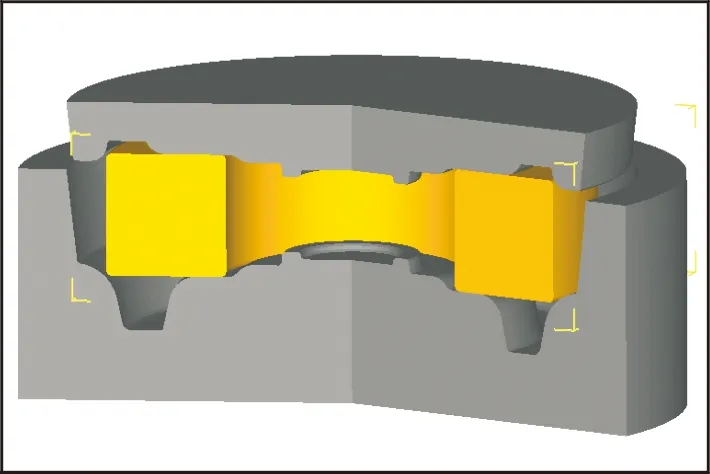

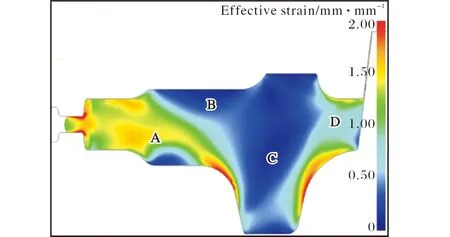

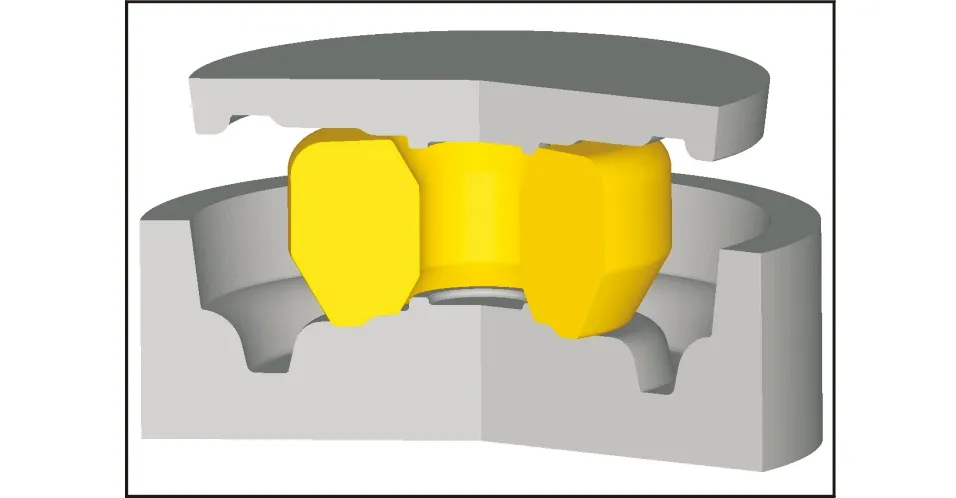

图2是原有工艺条件下采用的TC17钛合金坯料和模具结构的三维模型,其中坯料为矩形截面环坯,模具为闭式结构,中心设计连皮结构,锻造时环形坯料直接压入模具型腔。采用有限元模拟软件对原工艺盘件β锻造成形过程进行数值模拟,成形后盘件的等效应变图如图3所示。从图中可以看到,由于盘件各部分截面高度差异较大,采用矩形截面预制坯变形后盘件各个部位的等效应变分布很不均匀,大应变区域主要集中在盘件中心以及中心向下模具圆角处延伸的一个条带附近,如A区域所示,其等效应变在1~1.5之间,同时在轮缘和辐板部位附近区域存在大面积小变形区,如B、C区域,其等效应变小于0.4,其他区域等效应变在0.7~0.8之间。

图2 原工艺的预制坯与锻件模具三维模型

图3 TC17钛合金盘件原工艺模锻后等效应变分布图

按照原工艺生产的TC17钛合金盘件经热处理后沿对称面切取的低倍组织如图4所示。与图3数值模拟结果中大应变区A区域相对应,在图4低倍组织的对应位置可以看到一条高应变带(图中用2条线标记),从盘件中心一直延伸至锻件下圆角附近,高应变带内部由于承受较大的变形,低倍组织变得较为模糊,而其他大部分区域如B、C区域由于变形量较小,低倍下呈现清晰和粗大晶粒组织形貌,与数值模拟结果吻合。

图4 原有工艺条件下TC17钛合金锻件的低倍组织

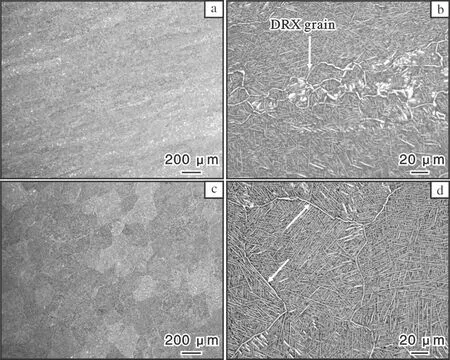

图5为原有工艺条件下TC17钛合金锻件不同部位的显微组织。从图5所示的显微组织可以看出,大变形区(A区域)的原始β晶粒沿变形方向拉长,长宽比大于5∶1,如图5a所示;在原始β晶界附近出现亚晶或动态再结晶(DRX)的形貌,如图5b所示。研究表明[9],钛合金β锻后保持较大、拉长的原始β晶粒有助于获得较长的晶内片层α相,进而可获得较高的断裂韧性,而这种再结晶的小晶粒的出现则会降低网篮组织的断裂韧性。因此,必须通过锻造工艺优化来消除锻件中的剧烈变形带。小变形区(如B、C区域)的典型显微组织形貌如图5c、5d所示,小变形区的原始β晶粒由于承受的变形较小而保持等轴形状,晶粒直径在200~400 μm之间,低倍下为粗大清晰晶组织。同时,由于承受的应变较小,晶界α相没有得到充分破碎,局部晶界α相呈现连续分布,如图5d中箭头所示。相关研究[10-12]表明,这种连续分布的晶界α相对力学性能特别是室温塑性和低周疲劳性能不利。为此,必须通过工艺优化提高小应变区变形量。

图5 原有工艺条件下TC17钛合金锻件的图4中不同部位显微组织

2.2 优化工艺盘件成形过程模拟及显微组织分析

针对原工艺盘件成形过程中存在锻件各部位应变分布不均匀、不同区域显微组织差异较大,锻件截面上同时存在高应变带和大范围小应变区,高应变带中出现较多β再结晶晶粒,小应变区出现等轴状β晶粒和连续晶界α相的现象等问题,从预制坯结构设计和成形工艺参数调控的角度开展锻造工艺优化研究。通过有限元数值计算,对预制坯结构进行了多次优化,同时对模锻过程变形速率进行了优化,获得了较为理想的预制坯结构,如图6所示。该预制坯为异型截面的环坯。

图6 优化工艺的预制坯与锻件模具三维模型

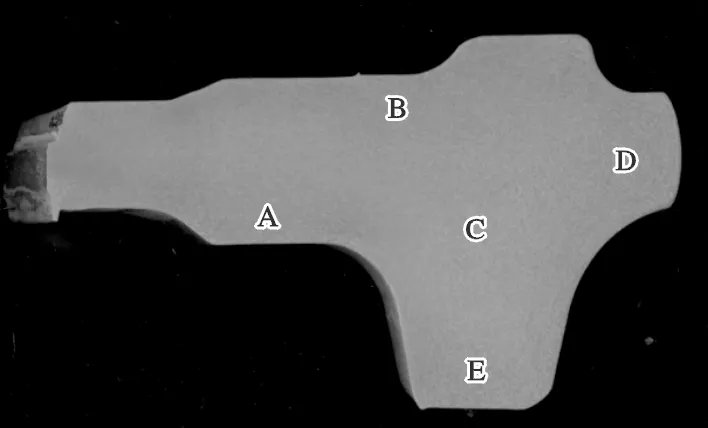

采用优化的预制坯形状和模锻参数进行了有限元模拟,获得的等效应变分布图如图7所示。从图中可以看到,采用优化工艺后锻件不同区域等效应变分布的均匀性较原工艺得到了显著提升,盘件本体大部分区域的等效应变分布在0.6~1.3范围,原工艺条件下在A区域出现的高应变带区域大幅度缩小,最大等效应变从约1.5降低到1.3左右,同时中心小应变区(B、C区域)得到明显改善,只在轮缘个别部位存在很小范围的应变稍小区域(E区域),最小等效应变大于0.6,锻件整体的变形均匀性得到显著改善。

图7 TC17钛合金盘件优化工艺模锻过程的等效应变分布图

根据优化工艺试制盘锻件并切取低倍试片,腐蚀后的低倍组织如图8所示。从图中可以看出,其低倍组织为均匀的半模糊晶组织,原工艺存在的高变形带(A区域)在优化工艺的低倍组织中显示不明显,中心区域(B、C区域)的小应变区得到显著改善。工艺优化后TC17钛合金锻件各部位的显微组织较为均匀,为较为理想的网篮组织。

图8 优化工艺条件下TC17钛合金盘件的低倍组织

图9为优化工艺条件下TC17钛合金盘件不同部位的典型显微组织。从图中可以看出,经过工艺优化后TC17钛合金锻件不同区域的显微组织比较均匀,显微组织得到明显的改善。A区域组织的原始β晶粒仍然沿变形方向拉长,但是长宽比下降,约为4∶1;晶界α相得到充分破碎,呈现断续、扭曲状,没有发现明显的β再结晶晶粒,如图9a、9d所示。原工艺小应变区B、C区域的显微组织改善最明显,工艺优化后这些区域组织的原始β晶粒明显拉长,晶界α相得到充分破碎,未见平直、连续或网状的α晶界,如图9b、9e所示。工艺优化后最小应变区E区域的组织(图9c、9f)由于承受了0.6以上的等效应变,β晶粒的长宽比接近2∶1,晶界α相呈现断续、扭曲的状态,晶内为针状α相。

图9 优化工艺条件下TC17钛合金盘件的图8中不同部位典型显微组织

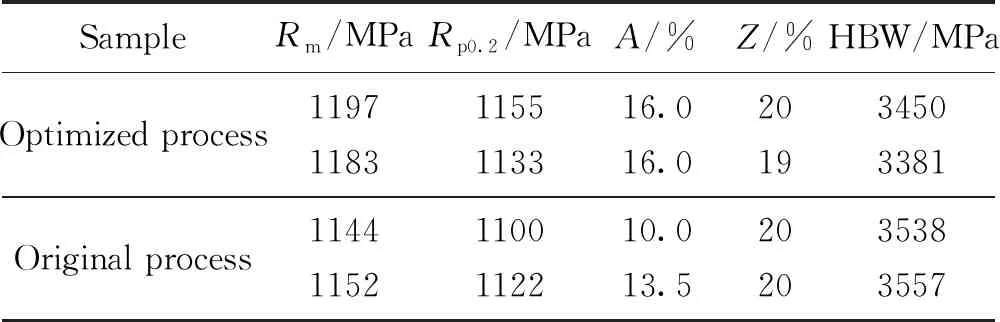

2.3 工艺优化前后TC17钛合金盘件力学性能对比

对工艺优化前后的TC17钛合金盘件,分别取样测试了室温拉伸性能、硬度、低循环疲劳和断裂韧度,测试结果如表2和表3所示。从表中可以看出,与原工艺相比,工艺优化后盘件的室温拉伸强度、塑性、低循环疲劳和断裂韧度均略有提升,硬度指标保持同一水平。原工艺盘件的室温拉伸塑性(特别是延伸率)和低循环疲劳较低的主要原因是其组织不均匀,在较大区域内出现了连续晶界α相和接近等轴状β晶粒的组织。原工艺盘件断裂韧度较低的原因可能与A区域出现了较多的β再结晶晶粒和组织不均匀有关。因此,采用工艺优化措施不仅能够有效改善TC17钛合金盘件的组织均匀性,还使力学性能得到了一定程度的提升。

表2 TC17钛合金盘件的室温拉伸性能与硬度

表3 TC17钛合金盘件低循环疲劳与断裂韧度

3 结 论

(1) 原工艺预制坯形状和工艺不尽合理,TC17钛合金盘件各个部位的应变和组织分布很不均匀,存在大应变条带区域和较大面积的小应变区域,大应变区存在较多β再结晶晶粒,小应变区的晶界α相呈连续状。

(2) 工艺优化后TC17钛合金盘件各部位的应变和组织均匀性得到大幅度改善,高低倍组织较为均匀,未见明显的β再结晶组织,晶界α相得到充分破碎,呈现断续、扭折形态,为较为理想的网篮组织。

(3) 优化工艺后TC17钛合金盘件的室温拉伸强度和塑性、低循环疲劳和断裂韧度均略有提升,硬度指标保持同一水平。