船舶舱室环境控制系统制冷空调技术应用现状

常烜宇,魏小栋

(中国船舶及海洋工程设计研究院,上海,200011)

船舶环境控制系统用于调节或控制船舶上的人员居住、活动区域,设备舱室以及货物储藏舱室的空气温度、湿度、速度、洁净度和气压等,同时兼顾振动噪声指标。船舶环境控制系统是军用舰艇和民用船舶的关键技术之一,而制冷空调技术是船舶环境控制技术的关键。

近年来,随着海洋技术的发展,人类进行深远海领域的探索更加深入。同时,随着我国海军装备的发展以及海军执行多样化任务的需要,对舰船空调系统设计提出了新要求。一方面,在船舶设计中贯彻“以人为本”的理念[1],空调通风系统的设计标准不断提高,改进船舶空调系统的舒适性迫在眉睫;另一方面,环境条件对船舶设备的影响极大,据统计,在设备现场故障中,有52%是环境因素引起的(如温度和湿度)[2]。制冷空调技术在陆上的发展和研究日臻成熟[3],在船舶上的应用还处于不断摸索和创新阶段,陈文战[4]分析了我国舰船环境研究的不足,提出了现代化的舰船应该采用高效节能的智能化设备;李冬冬等[5]提出将大温差送风技术、变风量送风技术和温湿度独立控制技术3项技术整合应用于舰船舱室空调系统。前人没有全面分析各空调制冷技术船用化可行性和前景,为此,本文梳理了船舶环控特性及需求,并结合其特性与需求列举分析了几种制冷空调技术的特点和船舶应用情况及发展方向。

1 船舶环控系统特性

1.1 船舶航行环境特点

船舶航行环境复杂多变,其包含地理环境、气象环境、水文环境与通航环境等,并随航行过程演变,具有多维性[6]。尤其对于远洋舰船,其在航程过程中,并非航行在某一固定海域。不同季节和不同海域外界气候温度为−50~40 ℃,舷外水温在−2~35 ℃范围变化,且在不同纬度的海域,太阳平均辐射强度波动较大[7],因此,船舶空气调节系统的设计需兼顾船舶航行的不同环境,确保在任何环境下,维持船上人员和设备等处于适宜的温度和湿度。

1.2 船舶空调负荷特点

船舶空调负荷随航区、航行时刻发生变化。通风负荷占总负荷的51.92%,而舱壁导热和辐射负荷仅分别占总负荷的7.47%和6.68%,在同一航区同一时刻,功能舱室最大负荷为最小负荷的2.684 倍。由回归分析可知,可变舱室负荷的91.72%受室外温度变化的影响[8]。对于定航线船舶空调设计,应考虑航行途中航向角变化导致的负荷波动[9]。

1.2.1 船舶参数指标

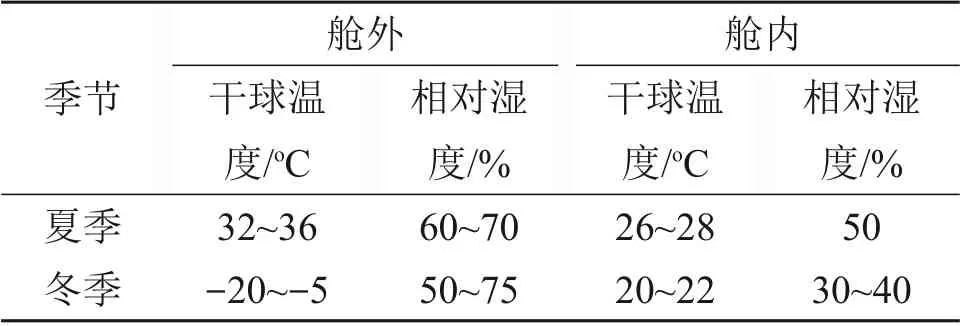

根据目前船舶空调设计,并参照文献[10],舱内外空气设计条件可根据航区进行分类,如表1所示。

表1 船舶空调设计温度和湿度条件Table 1 Temperature and humidity conditions for ship air conditioning design

1.2.2 热负荷特性

船舶热负荷计算通常为舱内传入热、人员散发热量、照明热、食物热以及舱内设备发热的总和。其中,部分船舶设备散热量较大,如侧推装置和舵桨装置,需要为其配备专门的通风空调系统才能保证其正常运行。同时,在全船住舱供暖运行时,这些设备舱室仍需供冷运行。军用舰船上大功率电子设备应用广泛,且瞬时发热速率大,发热波动幅度大,因此,要求制冷系统具有强大的调节能力,同时要求制冷系统在非工况条件下的性能有保障[11]。

1.2.3 湿负荷特性

海上空气的湿度较大,尤其是夏季运行环境,空气中水雾较多,新风湿负荷较大。对于潜艇,舱室人员多,设备组成复杂,内部局部相对湿度高达80%[12]。在某些设备舱室如机房、低温实验室等产生凝结水会影响设备运行,为了提高舱室舒适性并保证设备正常工作,需进行除湿处理。

1.2.4 新风特性

船舶舱室多为密闭空间,室内污染物容易聚集,在条件允许的情况下,应尽量增大新风量,改善空气品质。一般船用空调的新风比为50%,有些甚至要求达到80%,新风的能耗占整个空调系统的55%以上[13]。船舶空调系统的新风一般是多台空调机组通过1个公共新风口引入,若在设计时对新风阻力考虑不充分,则可能造成新风系统相对回风阻力较大,整个新风系统处于负压区,从而导致新风量不足,空气品质差[14]。由于船舶空间有限,新风口的引风口与排风口有一定距离,通常新风口与排风口分别设置在两舷,且随着船舶的航行风向,防止新风口吸入排气,通常新风口设置在艏部,排风口设置在船艉。

1.2.5 洁净度特性

船舶空调的送风往往由新风与回风混合、过滤后经处理而成,因此,新风是影响送风空气洁净度的主要因素。海洋大气中的颗粒物和盐雾水汽等被吸入风道后,会沉积在换热器、风机和管道等设备的表面,导致设备性能下降,缩短使用寿命。目前的做法通常在进风口增设除水雾百叶窗,该百叶窗由叶片式除雾器和介质过滤器组成,采用惯性分离技术,其可在含液量较低的气流中将液态颗粒分离出来。对于船舶上的医疗区域如手术室等洁净用房,需要保证一定的洁净度。无菌环境的实现不仅依靠过滤除菌技术,还需要合适的气流控制技术[15]。

2 船舶制冷空调形式

船舶上的制冷装置通常为单级蒸气压缩式制冷循环。船舶空调加热来源通常为燃油锅炉产生的高温饱和蒸气,目前对绿色船舶的要求严格,在很多客船上,利用船舶余热和废热作为热源,通常为船舶主机高温缸套冷却水换热或是通过废气锅炉收集的主机排气余热。船舶空调加湿来源通常为船用锅炉蒸气、蒸气发生器以及水和压缩空气[16]。

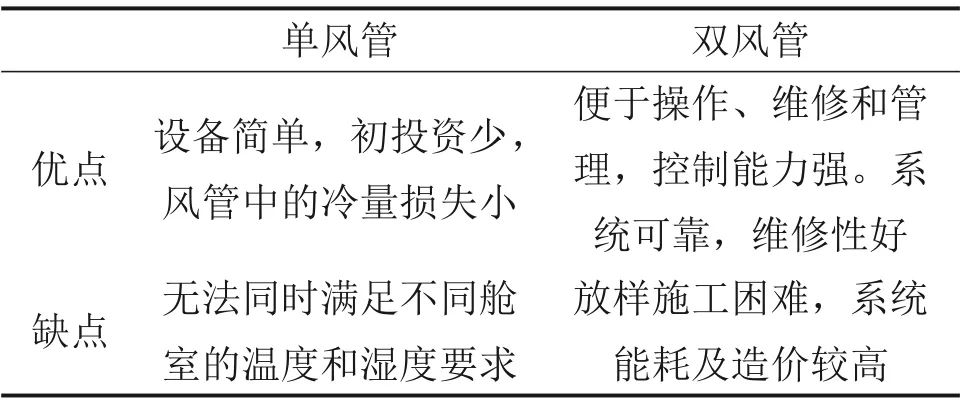

空调系统通常为一次回风系统,货运船舶一般采用全空气系统。客船、公务船这类人员多,舱室种类复杂的船型较多采用空气−水系统。船舶空调风管系统分为单风管和双风管系统,2种系统的优、缺点对比如表2所示。

表2 船舶单双风管系统优点和缺点对比Table 2 Comparison of advantages and disadvantages of ship single and double duct systems

双风管系统广泛适用于豪华客船或有较高要求的商船上。对于船舶上通常采用的直接膨胀式制冷系统,双风管系统更适合于满足不同区域的分别调节,对外部环境变化的适应性更好。但受船上空间限制,船上空调系统多为单风管、中压和中速集中式定风量空调系统,通过调节布风器送风量控制室温,但通常室内新风量得不到满足,影响了舱室内的卫生条件,因此,采用末端再加热的单风管集中式空调系统。

2.1 蒸气压缩式制冷

目前,大部分船舶制冷原理仍是蒸气压缩式制冷,制冷装置中的冷凝器一般使用海水或中央冷却水系统的低温淡水作为冷却介质。空调系统是船舶耗电大户,据统计,万吨级以上的民用船舶空调系统及伙食冷库能耗占总能耗的18%,客轮和邮轮则超过总能耗28%[17]。随着国际海事组织(IMO)对船舶能效管理的要求日益严格[18],降低船舶制冷空调系统的能耗已成为落实船舶节能减排的重要内容。目前,船舶余热的新型节能制冷方式中,采用蒸气喷射式制冷和吸附/吸收式制冷技术。

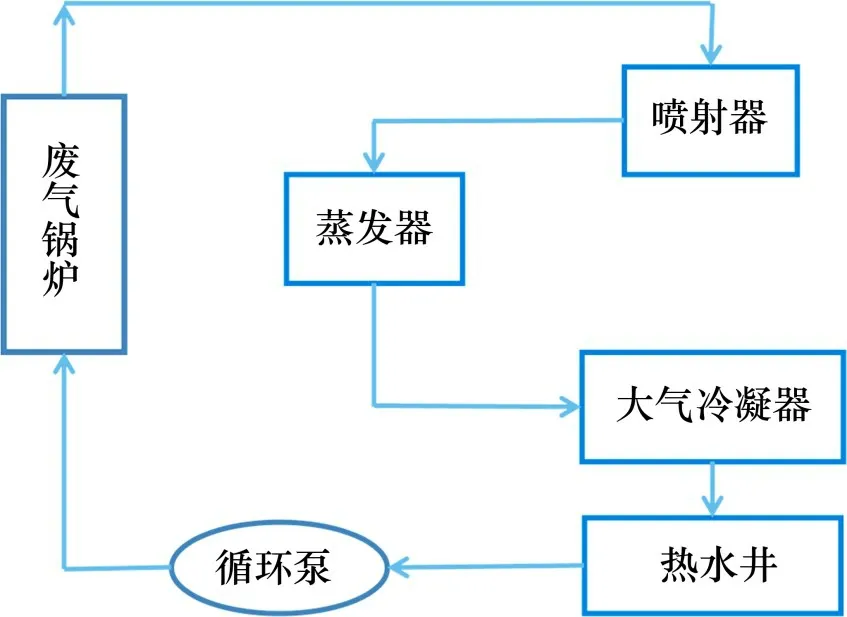

2.2 蒸气喷射式制冷

蒸气喷射式制冷能够利用低品位热能驱动,在船舶上的应用有一定可行性。船舶废气锅炉所产生的蒸气可直接作为蒸气喷射式制冷的流体,其原理图如图1所示。化鹏[19]进行了船舶余热喷射式制冷系统设计及实验研究,发现系统工作过程中存在临界冷凝压力,并且喷射器对系统性能的影响较大;李策略[20]提出了一种以闪蒸罐为蒸发器的蒸气喷射制冷冷水机样机的设计方案,发现在蒸气压力为401 325 Pa,冷水温度为14.4 ℃时,样机最高性能系数为0.4。显而易见,蒸气喷射式制冷的效率较低,因此,未在船舶上得到广泛应用[21]。

图1 蒸气喷射式制冷原理图Fig.1 Schematic diagram of ejector refrigeration

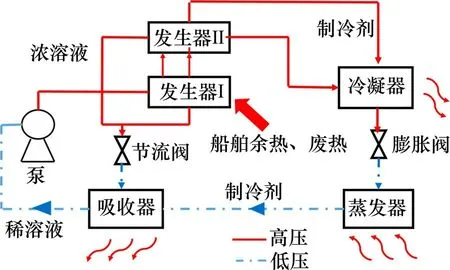

2.3 吸附/吸收式制冷技术

吸收式和吸附式制冷均能够利用低品位热能驱动。大部分船舶上主要动力推进装置为柴油机,受卡诺循环的限制,其热效率只有约50%,存在于排烟和循环冷却水中大量的废热可作为驱动制冷机组的可行热源。船舶吸收式制冷系统原理图如图2所示。

图2 船舶吸收式制冷系统原理图Fig.2 Schematic diagram of marine absorption refrigeration system

以1艘万吨级的远洋船为例,全船余热可足够满足空调和冷藏系统的热量需求[22]。王丽伟等[23]设计了1 台用于渔船上鱼类保鲜的吸附式制冰系统,该系统由发动机余热驱动,吸附工质为块状活性炭,模拟仿真及试验研究表明,当系统循环时间为50 min 时,制冷功率为1.93 kW。陈传涓等[24]采用复合交变分离热管原理,解决了吸附制冰机直接用海水冷却吸附床带来的腐蚀问题。李志生等[25]结合大型船舶的工作环境特点研究发现,吸收式空调系统在船舶上节能效果显著。

在船舶上应用吸附/吸收式制冷技术可充分利用船舶排气废热,节能降耗,同时可以解决CFCs工质的环保问题。但受船舶空间所限,后续研究需提高系统制冷效率,减小系统装置体积。由于船舶特殊的航行环境,倾斜、摇摆和振动情况较多,这对船舶制冷系统运行的可靠性提出更高要求。对于吸收式制冷,在船舶摇摆或倾斜时,溶液容易从发生器内进入冷凝器或从吸收器内进入蒸发器,从而污染制冷剂,导致不能正常运行,因而,吸附式制冷相对于吸收式制冷更能适应船舶航行环境和工况变化带来的余热波动。未来研究船用吸附剂时,需考虑其吸附性能在船舶运行环境中的稳定性[26]。

2.4 LNG(liquefied natural gas)冷能利用技术

为了控制船舶污染,打造绿色低碳船舶,以LNG 为燃料的船舶越来越多。LNG 通常要被气化后应用,在此过程中会产生大量的冷能。根据LNG 蒸气的性质,其冷能可以应用于LNG 船舶伙食冷库、海水淡化装置、空气分离装置等领域[27]。LNG 蒸气的温度较低,其作为冷源时对设备的材料有较高要求。夏家辉等[28]设计了防冻堵的船用绕管式LNG 气化器,通过一种水加热型绕管式LNG气化器,使管侧壁面最低温度为7.32 ℃,管侧出口平均温度为31.42 ℃,达到防冻堵的效果。但是,LNG 船舶蒸发的蒸气量有限,不能满足船舶上大规模的制冷需求,且由于LNG 管路复杂,很容易泄露,因此,需经过相关机构认可后,才能进行实船应用。

3 船舶制冷空调能量管理技术

船舶制冷空调系统作为船舶舱室环境控制系统中的耗能大户,在热湿负荷处理方式、能源利用方式、能源储存模式和运行控制方法等方面均有较大的研究和发展空间。

3.1 溶液除湿技术

常规的船用空调系统采用直膨式蒸发器处理系统的热负荷和湿负荷,这需要对空气进行再热才能满足送风状态。船舶空调本身湿负荷大,再加上低温露点的除湿方式,导致船舶空调的能耗大,能源浪费严重。为了提高船舶能源利用效率,张小松等[29]提出了余热梯级驱动的溶液除湿空调系统,主要包括沸腾溶液再生技术和露点蒸发冷却技术,并计算验证系统的可行性,系统可将空气冷却到15.3~16.1 ℃。目前,溶液除湿技术在船舶上的应用研究仍然处于起步阶段,需重点探究船舶振动对溶液液面稳定性的影响。

3.2 转轮除湿技术

在船舶上装置转轮除湿空调可回收利用船舶丰富的余热,也可利用充足的海水来冷却经由干燥升温后的处理空气,节能效果明显。DIGIOVANNI等[30]在船舶空调新风的预处理中应用转轮除湿;CHEN等[31]对比分析了船用转轮除湿空调4种方案的可行性;郑国杰等[32]研究了转速对船用转轮除湿空调系统运行特性的影响,结合ISO7547-2002 标准,确定系统最佳转轮转速为6 r/h;郑国杰等[33]构建了单级和两级船用转轮除湿空调系统,发现超过两级的多级除湿方案不适合在船舶上应用;俞文胜等[34]研究了新风参数对船用转轮除湿空调系统的性能影响,发现该技术的船用化有助于提高船舶空调新风比,改善空气品质。针对可能的船舶防疫安全功能升级要求,在应用转轮除湿技术时,可在回风混合箱处增设一个独立的机械排风管路,增添备用排风口和相应的调风门,保证在疫情的时候新风和回风不混合。

转轮除湿空调的船用化仍处在初级阶段,其与陆地应用在环境条件、运行工况和再生温度存在明显区别,今后研究的重点是开发固体吸附剂材料,使设备小型化、轻型化并优化自动控制系统的系统等。

3.3 热泵技术

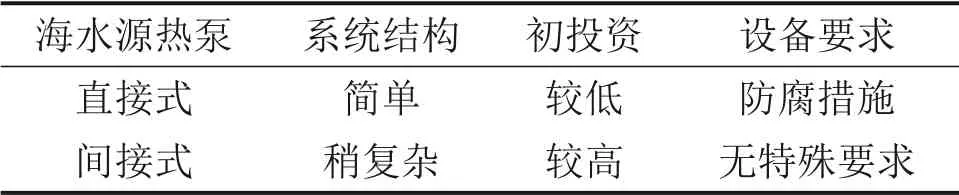

船用热泵有压缩式热泵、燃机热泵和吸收/吸附式热泵。经综合分析,水源热泵在船舶空调系统应用中冷热源稳定性好,供回水管道布置简单,效率有保证,因而推广价值最高[35]。海水源热泵分为直接式和间接式,这2种形式的船用优缺点对比如表3所示。

表3 直接式与间接式海水源热泵比较Table 3 Comparison of direct and indirect sea source heat pump

水源热泵技术在船上的应用主要面临冬季海水温度过低、海水的腐蚀性等问题。为了适应船上的工作环境,船用热泵在结构布置、工艺流程和系统形式方面均进行了改进。如利用满液式蒸发器,充分利用大空间沸腾原理,提高蒸发器换热系数,提高机组性能。直管内流动江、河、湖海水,避免了干式蒸发技术无法解决的换热器壳侧积沙、脏堵且无法清洗和防腐蚀成本高等问题。水源热泵空调机组采用双管束壳管冷凝器技术,保证冷却水和回收的生活热水系统独立运行,自由切换且互不污染[36]。

付旺[37]以散货船为研究对象,提出了用于寒冷海域的船舶双级耦合热泵空调系统,改善了单级热泵系统无法满足低温海水条件下的供暖特性,有效提高了机组的能效比;翁爽等[36]通过试验发现在内河船上采用主机冷却水余热回收,可降低水源热泵空调机组能耗21%以上,具有较好的节能优化效果。在海船上采用主机冷却水余热回收,可降低水源热泵空调机组能耗10%以上,具有节能优化可行性。未来研究可以针对船舶摇摆特性和水质特点,进一步改进源热泵空调机组。

3.4 蓄冷技术

潜艇的隐蔽性和机动性在很大程度上依靠潜艇的水下续航力,而空调是潜艇水下航行时的能耗大户,节省空调能耗有利于提高常规潜艇水下续航力。曾强洪等[38]计算制冷机蓄冷量和蓄冷装置容积等,初步设计了改装方案,计算表明局部改造现有常规潜艇空调可将蓄冷技术应用于潜艇以减少水下空调能耗,从而提高潜艇续航力;吴赞侠等[39]分析比较了2种相变材料的蓄释冷性能,发现高温相变材料蓄冷周期短,蓄冷量大,制冷机组节能效果好,能满足潜艇蓄冷要求,有利于提高潜艇的隐蔽性和水下续航力。

由于潜艇航行受海浪影响,存在晃动,因此,要求蓄冷装置有较强的耐波性和稳定性;潜艇空间狭小,要求蓄冷球有较高的蓄冷密度、较快蓄冷速度、较慢释冷速度且较易控制。

3.5 控制技术

控制技术在船舶制冷空调领域主要用于制冷装置和空调通风系统的控制,即主要是对水泵及风机进行变频处理。慕清浩[40]以“育鲲”轮为研究对象,对其空调系统进行整体变频改造时,节能率达到30.2%。

船舶变风量空调系统的“变”主要体现在空调系统总风量变化和各个舱室末端风量的变化。变风量系统在船舶上的应用不仅能满足各舱室个性化的需求,还能在过渡季节使用更大比例的新风以减小制冷量,改善室内空气质量。在满足送排风设计风量需求的同时,考虑系统节能[41]。虽然变风量系统在船舶上具有节能、维修方便等优势,但系统除湿能力较弱,需要辅以独立控制湿度的功能[5]。在舰船上使用变频器时要注意可能会带来的电磁干扰问题,因此,空调装置内可设置变频控制和磁力控制[42]。

4 船舶空调舒适送风技术

4.1 孔板送风技术

如今兴起的科学考察船等公务型船舶,在驾驶室、会议室和实验室等相对宽敞、注重人员热舒适性的综合性舱室,静压箱孔板送风的应用较广泛。

舰船舱室受层高以及舱室天花板上方有电缆等管线铺设限制,因而安装静压箱的空间有限,通常舰船上的静压箱长度较大,高度较小,分布在天花板上方。舰船上孔板送风的设计风速通常按舱室层高度减去1进行计算,兼顾设计要求和美观性能,孔板的推荐开孔孔径为8~10 mm,以此计算开孔率和总开孔面积,进而确定静压箱的数量。舰船冷库温度的波动及库内送风方式对冷库内果蔬的保存影响较大,为了对冷库进行精确控温,降低冷库内气流速度,部分舰船上的冷库也由冷风机直吹形式改为孔板送风形式,通过果蔬保鲜试验可以发现[43],采用孔板送风形式的冷藏库,库温控制在(0±0.5)℃,大部分蔬果都可保鲜贮藏至45 d以上,大幅度提高了果蔬的食用周期,为舰船的长期远航提供了有力保障。

4.2 置换通风技术

目前,舰船舱室空调通风系统布置主要采用传统的上送风形式,其特点是上下室内温度基本一致,但工作区的空气龄较长。“雪龙2”号极地科学考察破冰船的学术报告厅和某新型训练舰的多功能厅均采用座椅送风系统。通过实际使用和模拟计算[44],该方案能有效降低吹风感,保证人体周围的空气品质,热舒适性指标符合要求。在船舶上层较高的公共舱室采用座椅送风的置换通风形式,一方面,可以优化气流,提高人员热舒适性,另一方面,天花板上方空调风管数量大幅减少,有效提高了舱室的净层高,这对空间狭窄的船舶舱室来说优势明显。根据设计经验,每个座椅下方的送风柱风量为60~80 m3/h较合适,可满足送风量和送风温度的要求。

置换通风技术具有通风效率高、空气品质佳和能耗低等特点,在船舶上有一定的应用前景。由于应用置换通风方式的场量多为船舶人员集中空间,后续可结合模拟和实测,研究置换通风系统对舱室污染物去除效果。

4.3 大温差低温送风技术

低温送风系统具有降低设备容量、减小布置空间需求、降低成本及运行费用等优点,同时,低温送风系统可使室内空气的相对湿度与露点温度比常规系统更低[45],显著提高舱室的舒适性,该技术解决了船上有限空间内的布置和船舶空调舒适性的矛盾,在船舶上有广阔的应用前景。周根明等[46]采用CFD 模拟分析了船舶舱室大温差低温送风下气流组织分布,证明了该技术在船舶空调领域的可行性;董鹏等[47]结合潜艇空调系统能耗高、舱室温湿度控制难的问题,提出了将大温差低温送风、变风量控制和温湿度独立控制相结合的系统技术方案,该方案使系统能耗降低30%,噪声降低5 dB,减小了设备体积和质量,有利于减小潜艇舱室噪声。值得注意的是,由于送风温度较低,各部分产生的温升波动比常规送风系统大,设计时要留有一定余量。

5 结论与展望

安全、舒适和健康的船舶舱室空气环境是现代船舶设计的一个重要方面,而船舶舱室环境控制系统制冷空调技术尚处于发展阶段,一些较成熟的技术在船舶上使用时存在以下困难。

1)船舶空间局限,导致陆上的大型设备无法在船上布置,如常规运输船上,制冷空调机组面积供给约为25 m2,很难满足吸收/吸附式机组的空间需求。

2)船舶的首要特征为流动性。一方面,振动和摇摆导致吸收式制冷技术、溶液除湿技术等的应用受限,需考虑减轻船舶振动对液面不稳定的影响;另一方面,船舶空调负荷变化,系统运行工况多变,且可利用的废热、余热热源不稳定,成为制约船舶制冷空调余热利用的重要因素。

3)船舶自持力要求通常在15 d 以上,远洋甚至高达60 d,船舶在海上补给不便,这对冷藏机组的保鲜效果提出了更高要求,保鲜技术的长久可靠性成为船舶舱室环境控制中亟需解决的难题。

4)海上空气中的高盐雾含量和海水的腐蚀性对制冷空调系统中的设备材料提出了较高要求,通常采用铜质管系,这导致造价昂贵,维护成本提高。

船舶舱室大气环境控制系统制冷空调技术将来的发展方向如下。

1)提升船用制冷空调设备能源利用效率主要从系统改进和部件性能提升2个方面展开。系统改进主要是利用船舶废热和余热,降低制冷空调系统能耗,提高船舶的续航力。如可在航线较固定、空间布局较宽裕的船型(油船)上使用吸附式系统,在开敞的甲板空间布置太阳能收集装置,并进行集热、蓄热利用。部件性能提升可在制冷机组中采用能量调节装置,在较大范围内适应空调热负荷的变化。

2)船舶舱室环境舒适性的改善主要依赖于舱室内部的空气质量、气流组织设计和设备的噪音控制。可采用热管等热回收装置和温湿度独立处理控制方法,在处理舱室内部大量湿负荷的同时,克服冷凝除湿时带来的高能耗和低效率问题。气流组织设计应根据船舶特性进行CFD 仿真研究,进一步根据实船测试结果优化边界条件设置。噪声控制可对主要振动设备元件如压缩机、风机等进行减振降噪处理,以提升船员在舱室内部的舒适度、增加舰艇的隐蔽性。

3)寻求传统船舶制冷剂的替代物。船用制冷剂选用的首要原则是安全性,即要求无毒、不燃、不爆。在船舶运营环保要求日趋严格的今天,臭氧消耗潜值和全球变暖潜能尽可能小、环境友好、性能稳定、经济性好的制冷剂将迎来广阔的发展机遇。安全便捷、灵活适用的船舶制冷剂回收利用装置的研制也值得关注。