诱导送风与辐射复合空调夏季运行特性及系统能效分析

朱赤,张小松,徐国英,季建周

(东南大学能源与环境学院,江苏南京,210096)

随着社会对建筑节能及室内热舒适性要求的提高,研究新型空调系统显得尤为重要。常规对流型空调末端以空气对流的方式与室内环境进行热湿交换,存在吹风感强、能耗高、再热浪费和空气品质低等问题。20 世纪70年代,欧洲兴起辐射供冷空调系统,通过辐射进行热交换的份额在50%以上[1]。在热舒适性相同的情况下,空气设定温度较常规空调高2 ℃[2],具有高热舒适性、低噪和高能效比。但辐射吊顶表面的温度一般要高于20 ℃,才不会产生结露风险,对其辐射换热能力有一定限制[3−6]。

针对以上问题,国内外学者展开了相关研究。张泽宾[6]对贴附射流复合顶板辐射供冷空调系统进行了FLUENT 模拟和实验研究,发现顶板温度变化范围应在19~22 ℃,并采用满足换气次数要求的送风速度,较好地满足室内热舒适需求,且有利于节能;王昊斌等[7]建立主动式冷梁工作模型,并与实验值进行对比,发现模型具有一定准确性,冷梁诱导风量受喷嘴结构参数影响,诱导比在1.92~2.92 之间;龚光彩等[8−9]建立空气载能辐射空调稳态传热模型和混合通风协同运行模型,研究热工性能和运行特性,发现稳态和非稳态工况中辐射孔板下表面分别存在厚度为12 cm 和6~8 cm的具有良好防结露效果的低温近壁边界区;司强[10]设计了一种辐射诱导送风一体化末端,分析了一次风温度和送风速度对室内热舒适性的影响。

本文提出一种新型诱导送风与辐射复合空调末端,建立复合末端的热工性能仿真模型和系统能效模型,分析复合末端在夏季供冷时的诱导性能、运行性能和末端能效。

1 系统介绍

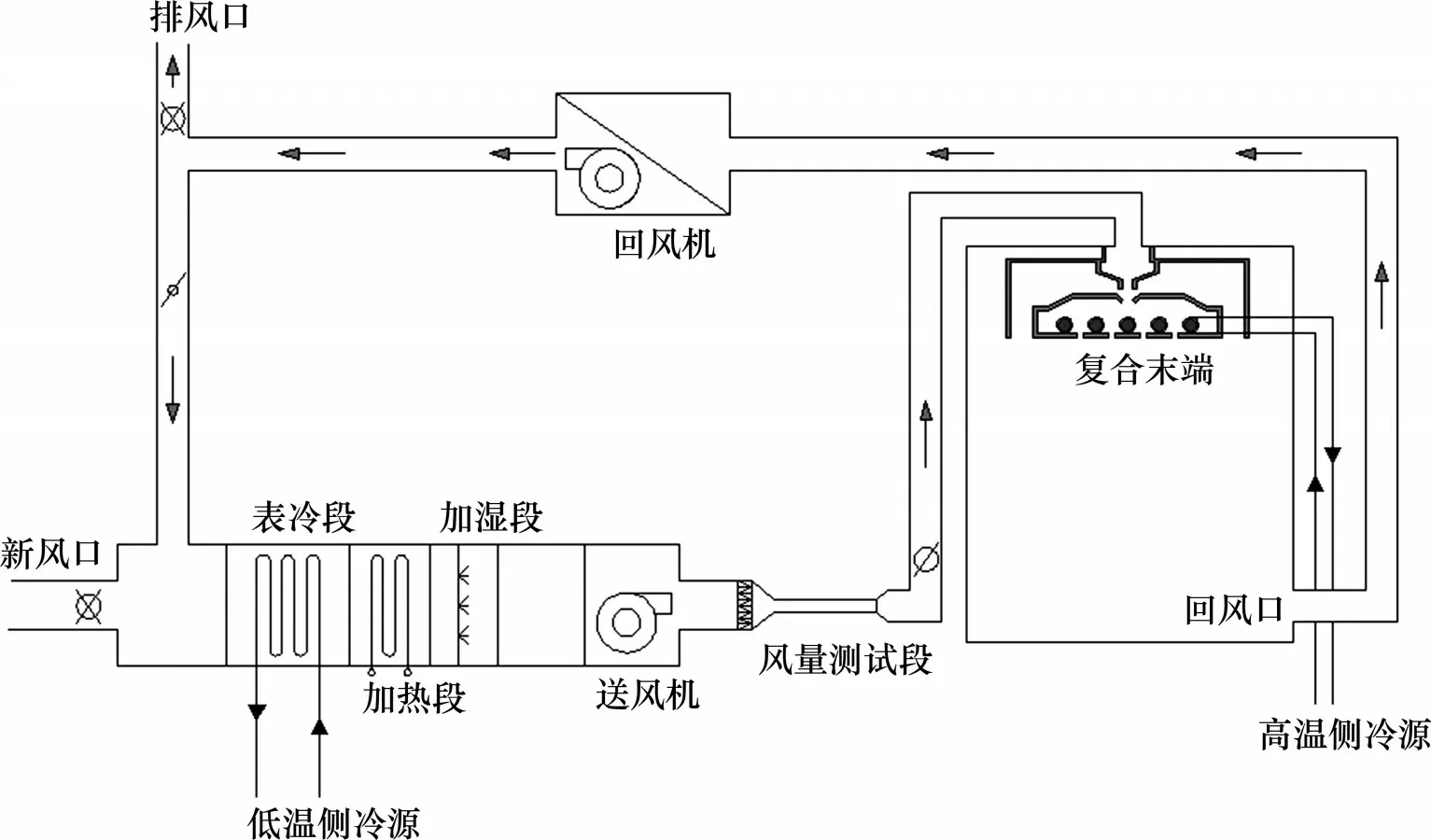

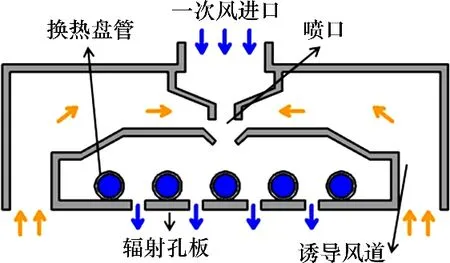

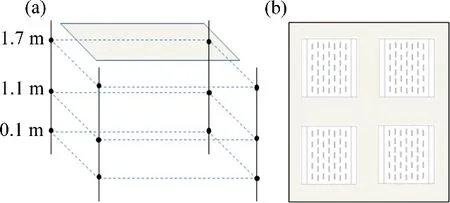

图1所示为诱导送风与辐射复合空调系统夏季工作示意图,图2所示为诱导送风与辐射复合末端示意图。辐射板面由铝合金制成,板面上开凿一定数量的孔隙,面板两侧为诱导回风口。系统采用高低温冷源对空气侧和水侧换热。空气在表冷器中被低温冷冻水处理,经风机送入末端后进入静压室,从诱导喷口流出时产生负压,诱导两侧室内回风混合后进入混合室,在混合室中与混合室内表面、换热盘管、辐射板上表面换热,最终经辐射板孔口送入室内。辐射板受混合风与换热盘管的综合影响,以辐射形式与人体、室内设备和墙体围护结构表面进行热量交换。

图1 诱导送风与辐射复合空调系统运行原理图Fig.1 Schematic diagram of radiation-induced air supply integrated air-conditioning system

图2 诱导送风与辐射复合末端运行原理图Fig.2 Schematic diagram of radiation-induced air supply integrated air-conditioning terminal

通过以上“空气−水”模式的耦合运行,由辐射换热处理大部分显热负荷,对流换热处理少量显热负荷及全部湿负荷,实现对室内环境的独立热湿处理。

2 数学模型

2.1 表冷器

表面平均温度法基于以下3个假设[11]:

1)忽略金属材料和水膜的热阻,认为换热器内表面和外表面的平均温度相等;

2)忽略断面参数分布的不均匀性,即换热器外表面附近空气的平均比焓为表面平均温度对应的饱和湿空气的比焓;

3)传热过程中没有向外界散失热量。

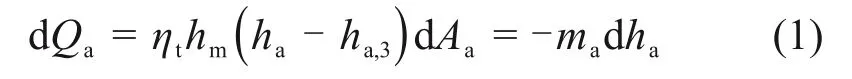

对于空气侧,驱动传热的动力为主流空气与换热器外表面饱和空气的焓差:

式中:dQa为空气侧微元换热量,W;ηt为肋片总效率;hm为对流传质系数,W/(m2·s);dAa为微元面积,m2;ha为主流空气的比焓,J/g;ha,3为换热器外表面饱和空气的平均比焓,J/g;ma为主流空气质量流量,kg/s。

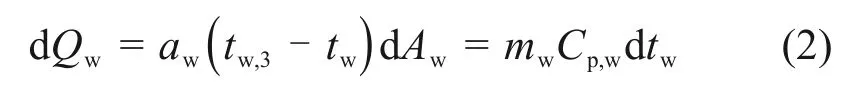

对于水侧,驱动传热的动力为盘管表面平均温度与冷水主流温度之间的温差:

式中:dQw为水侧微元换热量,W;aw为水侧的对流换热系数,W/(m2·K);tw,3为盘管表面平均温度,℃;tw为冷水主流温度,℃;mw为水的质量流量,kg/s;Cp,w为水的比定压热容,J/(kg·K)。

空气侧失去热量应等于水侧得到的热量,联立式(1)和(2)可求解空气经表冷器换热后的状态参数。

2.2 复合末端

当复合末端处于稳态时,辐射板处于与混合室内空气的对流换热、与混合室内壁的辐射换热、与板上换热盘管的导热、与室内空气的对流换热以及与室内综合表面的辐射换热的平衡[12−13]。

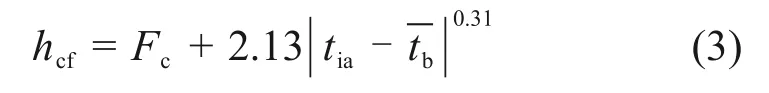

对于采用孔板送风形式的辐射板面的计算模型ASHRAE 采用JEONG 等[14−15]用于计算混合对流换热量部分的模型:

式中:hcf为对流换热系数,W/(m2·K);Fc为一阶回归修正函数,表示强迫对流对换热产生的修正值。对于实验装置,孔口平均风速远小于2 m/s,Fc取0;tia为室内空气平均温度,℃;为辐射板面平均温度,℃。

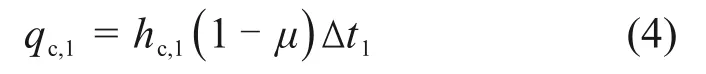

辐射孔板与混合室空气对流换热为

式中:qc,1为单位面积辐射孔板与混合室空气对流换热量,W/m2;hc,1为混合室内对流换热系数,W/(m2·K);μ为开孔率,取0.03;Δt1为混合室内空气与辐射孔板温差,℃。

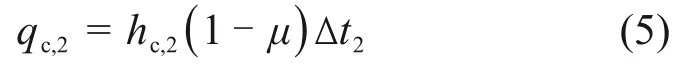

辐射孔板与室内空气对流换热为

式中:qc,2为单位面积辐射孔板与室内空气对流换热量,W/m2;hc,2为对流换热系数,W/(m2·K);Δt2为室内空气与辐射孔板的温差,℃。

考虑到稳定工况下,混合室内换热均匀,可认为混合室内表面温度等于混合室内风温,辐射孔板与混合室内表面辐射换热:

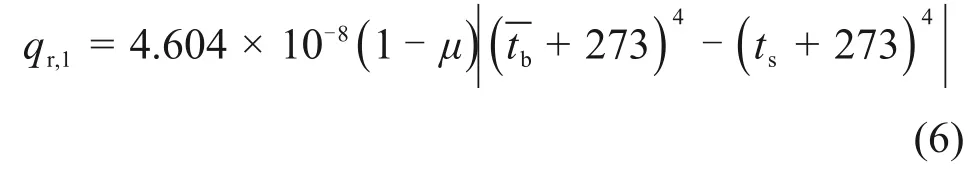

式中:qr,1为单位面积辐射孔板与混合室内表面辐射换热量,W/m2;ts为孔口送风温度,℃。

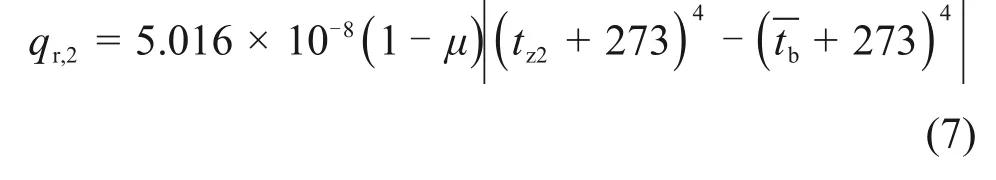

辐射孔板与室内综合表面辐射换热:

式中:qr,2为单位面积辐射孔板与室内综合表面辐射换热量,W/m2;tz2为室内表面加权平均温度,℃。

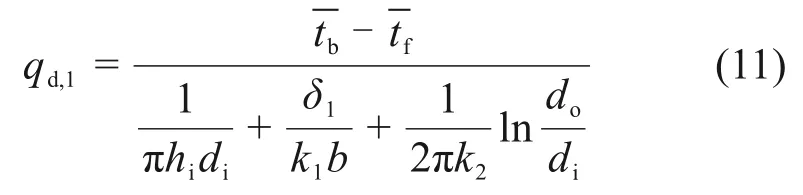

铜管与板面的换热可近似看作肋片传热,考虑高温侧冷冻水供冷量大且稳态工况时换热充分,以肋基温度作为肋片平均温度,计算铜管与辐射孔板单位长度导热换热:

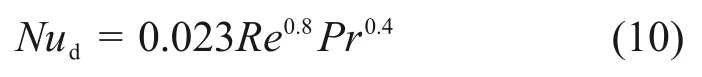

式中:Re为雷诺数;vw为管内冷冻水流速,m/s;di为铜管内径,m;μw为特征温度下水动力黏度,m2/s。

式中:Pr为普朗特数;kw为高温冷冻水热导率,W/(m·K)。

式中:Nud为努塞尔数。

式中:qd,1为铜管与辐射孔板单位长度导热换热量,W/m;为铜管内冷冻水特征温度,℃;hi为管内对流换热系数,W/(m2·K);do为铜管外径,m;δ1为铜管与辐射孔板黏合处厚度,m;k1为铜管与辐射板黏合处热导率,W/(m·K);b为黏合处宽度,m;k2为铜管热导率,W/(m·K)。

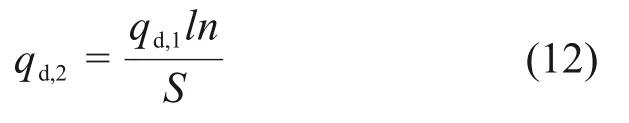

铜管与辐射孔板单位面积导热换热为

式中:qd,2为铜管与辐射孔板单位面积导热换热量,W/m2;l为铜管长度,m;n为单个辐射板上铜管数;S为辐射板面积,m2。

联立(4)~(7)和(12),迭代解得辐射板表面平均温度。

2.3 诱导器阻力

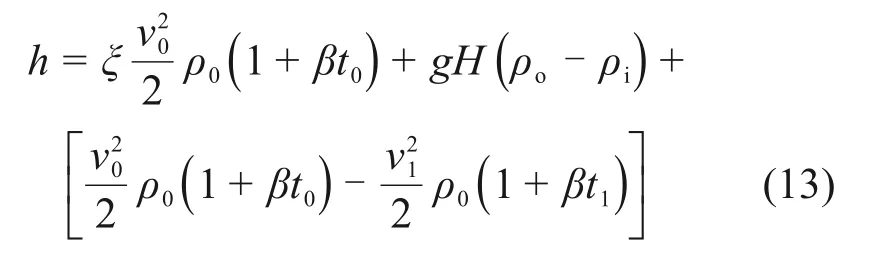

诱导器阻力由局部阻力、位压头损失和动压头损失组成:

式中:h为诱导器阻力,Pa;ξ为局部阻力系数,取0.5;H为热气体下降或上升距离,m;g为重力加速度,m/s2;ρo为通道外空气的密度,kg/m3;ρi为通道内热气体的密度,kg/m3;v0为变化前的气流速度,m/s;v1为变化后的气流速度,m/s;ρ0为标准状态下气体平均密度,kg/m3;β为气体体积膨胀系数,取1/273;t0为喷口出口空气温度,℃;t1为混合室入口空气温度,℃。

2.4 风机与泵

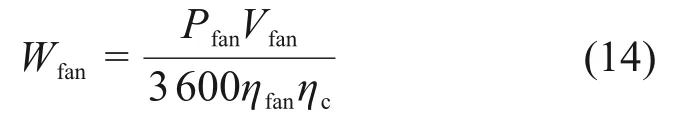

考虑诱导器对风机压力的影响,有

式中:Wfan为风机实际功率,W;Pfan为风机风压,Pa;Vfan为风机风量,m3/h;ηfan为风机效率;ηc为传送带效率。

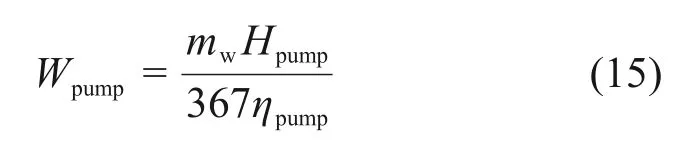

考虑辐射孔板上换热盘管对水泵扬程的影响,有

式中:Wpump为水泵实际功率,kW;Hpump为水泵扬程,m;ηpump为水泵效率。

2.5 系统性能指标

辐射孔板辐射供冷量体现为板面与室内空气、室内综合表面的换热:

式中:qb为单位面积辐射孔板供冷量,kW。

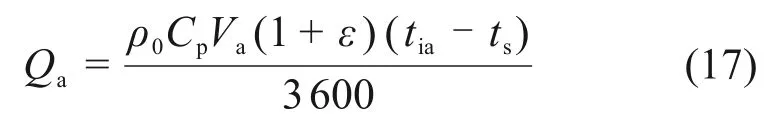

送风处理显热,有

式中:Qa为对流送风处理总显热量,kW;ε为诱导回风量与一次风量之比;Va为总一次风量,m3/h;Cp为空气比定压热容,取1.01 kJ/(kg·K)。

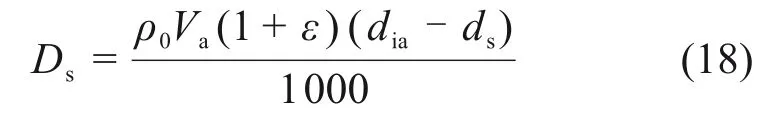

送风处理湿负荷(潜热负荷):

式中:Ds为送风除湿量,kg/h;dia为室内设计状态空气含湿量,g/kg;ds为末端孔板送风含湿量,g/kg。

式中:Dt为送风处理潜热负荷,kW;γ为水的汽化潜热,当大气压为0.1 MPa时,取2 260 kJ/kg。

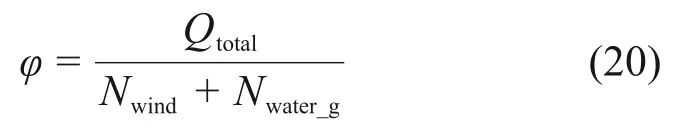

定义复合末端供冷量与末端输运能耗的比值为末端能效比,供冷量包括辐射孔板对室内供冷量与对流送风对室内供冷量,末端输运能耗包括风机能耗与辐射侧供水水泵能耗:

式中:φ为末端能效比;Qtotal为总供冷量,kW;Nwind为风机功率,kW;Nwater_g为高温侧水泵功率,kW。

3 实验测试

3.1 诱导性能测试

3.1.1 末端阻力

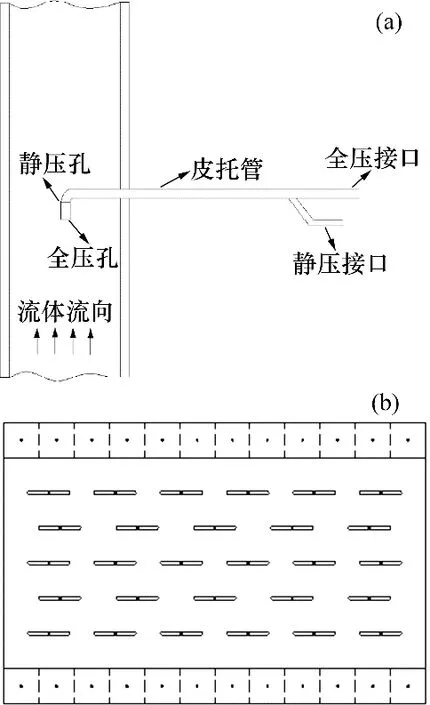

图3所示为风量及阻力测试方法。由图3(a)可见:在末端入口管道安装皮托管和差压流量计,通过测量全压与静压,计算通过截面风速和流量。在喷口后设截面测量静压,计算末端前后静压差得到末端阻力。

图3 风量及阻力测试方法Fig.3 Method of testing air volume and resistance

3.1.2 一次风量/诱导风量

单个辐射板长×宽为1.2 m×1.0 m,其中送风口28 个(0.023 m2)。两侧各有长×宽为1.2 m×0.1 m 的水平回风口,对其划分为12 个区域,如图3(b)所示,测量区域共52个。诱导风量通过测量24个回风区域中心风速并加权面积计算得到。一次风量有2种测量方法。

1)间接法。测量28 个孔口中心风速,通过加权面积计算最终送风量,与实测诱导风量作差值得到。

2)直接法。通过末端入口管道差压流量计实测动压换算得到。相关数据采集方法如表(1)所示。

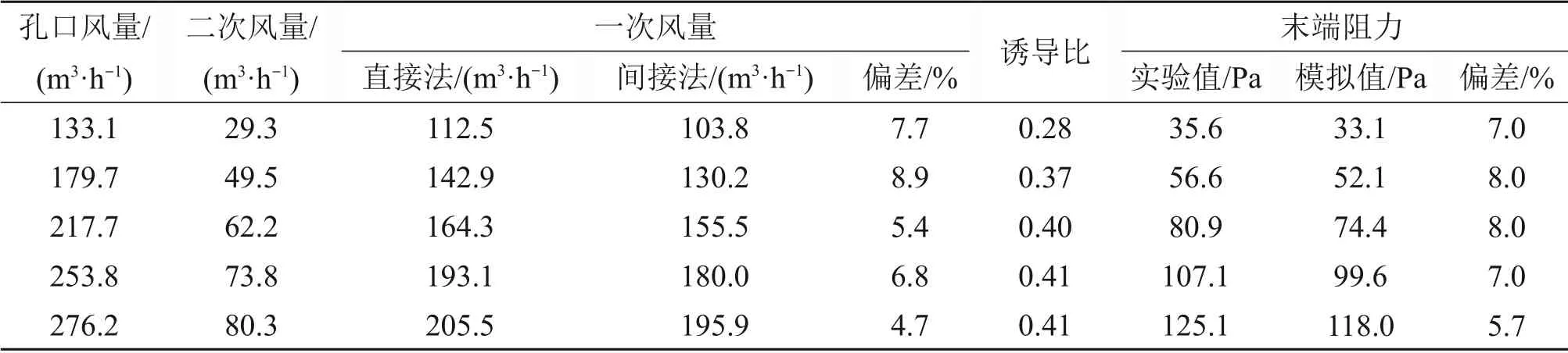

表2所示为实验测试风量及阻力。由表2可见:直接法与间接法测得一次风量数值相近,取平均值作为测量值。随着一次风量增大,诱导比增加,趋势逐渐变缓,当一次风量达200 m3/h 时,诱导比为0.41,一次风量减少30%。实测值与模拟值基本吻合,误差小于9%,主要有以下原因:

表1 系统性能实验系统数据采集方法Table 1 Data acquisition method of the system

表2 实验测试风量及阻力Table 2 Measurement of air flow and resistance

1)在模拟计算末端阻力时,为简化计算,忽略了辐射孔板阻力和回风通道阻力;

2)末端阻力较小,受实验条件限制,未选用更高精度测量仪器。

紊流系数α与射流出口断面上的紊流强度、射流出口截面上速度分布的均匀程度有关。现有射流研究中,一般忽略结构参数和流速等因素的影响,将带有收缩口喷嘴的紊流系数取0.066。

射流主体段流量[16−17]:

式中:Va为一次风量;α为紊流系数;s为射流射程,mm;l0为喷口宽度,mm。

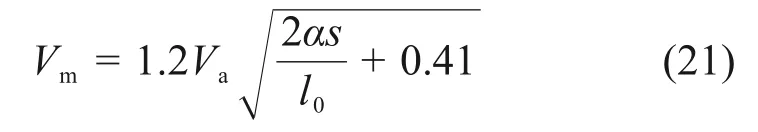

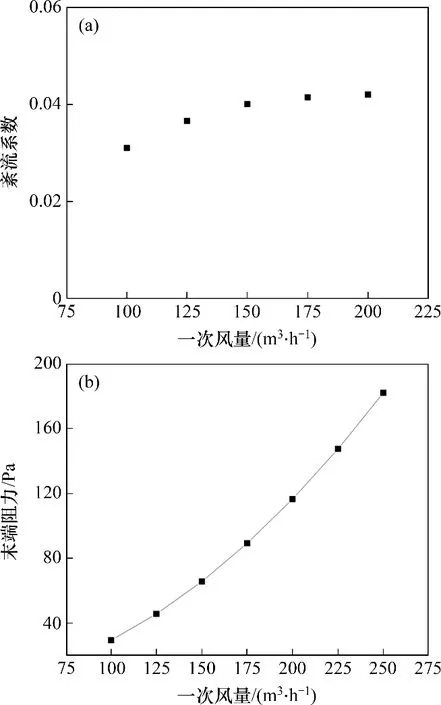

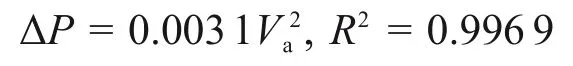

本文将表2中实验值代入式(21),得到一次风量对紊流系数和末端阻力的影响如图(4)所示。由图4可见:在一次风量100~200 m3/h范围内,紊流系数α随一次风量增大呈现单调递增趋势,且d2α/d2Va<0,即增大到一定风量后,α趋于定值,约为0.041,与现有射流研究中紊流系数的取值进行比较,具有相同数量级。对实验数据曲线进行拟合:

图4 一次风量对紊流系数和末端阻力的影响Fig.4 Influence of primary air volume on turbulence coefficient and terminal resistance

上述分析验证了由于诱导器内部送风风速较大,射流处于阻力平方区的特点,末端阻力与一次风量的平方呈正比,阻抗为0.003 1 kg/m7。在末端辐射孔板与诱导回风通道内,由于流速较小,阻力损失与一次风量呈正比。

3.2 运行性能

对于房间内存在温度分层的空调系统,为保证室内人员的舒适性要求[18−19],需要对2.0 m 以下工作区内人员的头部和脚踝处的温度加以控制。其中脚踝和头部的高度分别为0.1 m和1.7 m,人员坐下时头部的高度一般为1.1 m。实验室安装了4根直杆(如图5所示),每根设置高度分别为0.1,1.1和1.7 m的测点,测量各工况下实验室内竖直和水平温度分布,并对围护结构的壁面温度设测点进行测量,在末端板面布置板温测点和送风状态测点。

图5 测点布置Fig.5 Arrangement of measuring point

使用双冷源蒸发制冷机组制取高温冷冻水(14 ℃,0.70 kg/s),低温冷冻水(7 ℃,0.35 kg/s)。室内共有4 台末端同时运行,调节一次总风量在400~800 m3/h 范围变化。当天实测室外工况如下:干球温度为31 ℃,相对湿度为71%。室内设计参数如下:干球温度为27 ℃,相对湿度为60%。采用4 台加热器(同时开启时功率为4.8 kW)、1 台加湿器(2 kg/h)模拟室内负荷。

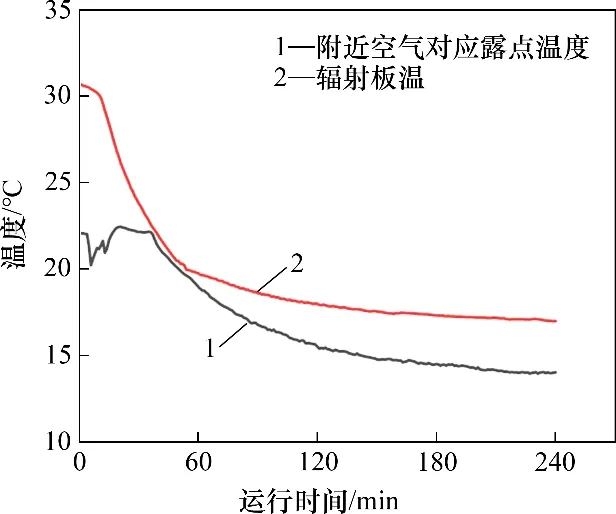

图6所示为启动阶段辐射板温与附近空气对应露点温度变化特性。定义运行裕量温差为辐射板平均温度高于辐射板附近孔口送风对应露点温度的差值。运行裕量温差越大,防结露性能越高。

图6 启动阶段辐射板温与附近空气对应露点温度变化Fig.6 Change of board temperature and dew point temperature of nearby air during start-up process

在启动40~60 min时,两者逐渐接近,存在结露风险。一次风量越小,送风速度越低,系统在性能上更接近传统辐射空调末端,送风对应露点温度升高;一次风温度越高,空气中含湿量增大,送风对应露点温度升高。因此,在启动阶段可以通过增大一次风量和降低一次风温度的方法,降低结露风险,也符合快速启动的运行策略。末端在60 min 内趋于稳定,辐射板温稳定为17.3 ℃左右,附近空气对应露点温度约为14.8 ℃,运行裕量温差保持在2.5 ℃。传统辐射空调室内设计干球温度为27 ℃,相对湿度为60%,对应露点温度为18.6 ℃。综上,该末端可降低板面附近空气露点温度约3.8 ℃,辐射板设计温度可由20 ℃降低至低于18 ℃。

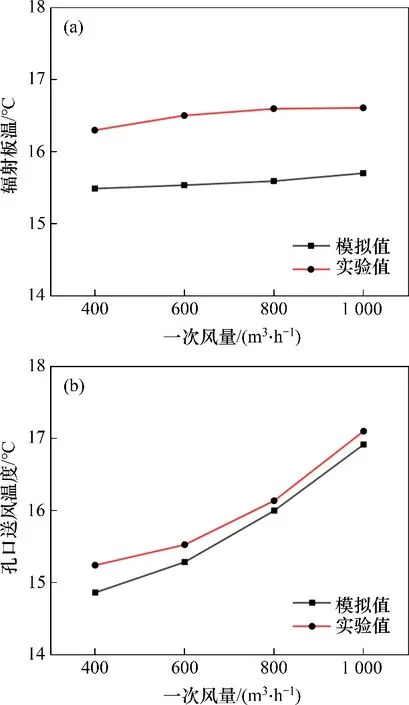

记录稳定后的辐射板面温度及送风孔口温度如图7所示。由于实际工况中送水管路及末端壁面存在冷量损失,辐射板面实测温度高于模拟温度约为1 ℃。辐射板温度主要受高温冷冻水影响,受一次风量增大的影响而呈现小幅上升趋势。孔口送风干球温度随着一次风量增大而上升,且d2ts/d2Va>0,这是由于在未达到最大诱导比时,一次风量增加还会引起诱导比增大,从而送出更多风量。当一次风量低于900 m3/h时,孔口送风低于辐射板面温度,对辐射板降温;当一次风量大于900 m3/h时,孔口送风高于辐射板面温度,辐射板对送风降温。

图7 一次风量对辐射板温和孔口送风温度的影响Fig.7 Influence of primary air volume on board temperature and outlet air temperature

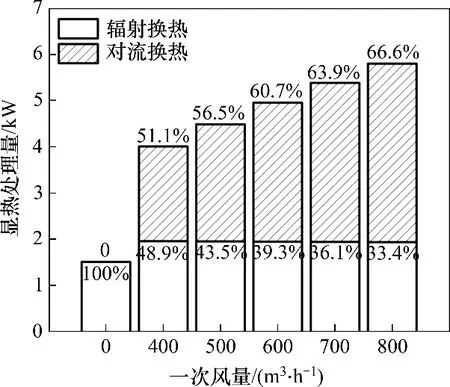

图8所示为不同一次风量工况下,复合末端显热处理中辐射与对流占比。由图8可见:随着一次风量增大,送风对辐射板降温,辐射供冷量有一定提升;在小风量运行时(0~500 m3/h),辐射换热在总显热处理中可占43%以上,显热供冷量可达4.5 kW,在提高辐射换热比例的同时,满足了室内供冷需求。

图8 复合末端显热处理中辐射与对流占比Fig.8 Proportion of radiation and convection in sensible heat treatment

3.3 末端能效

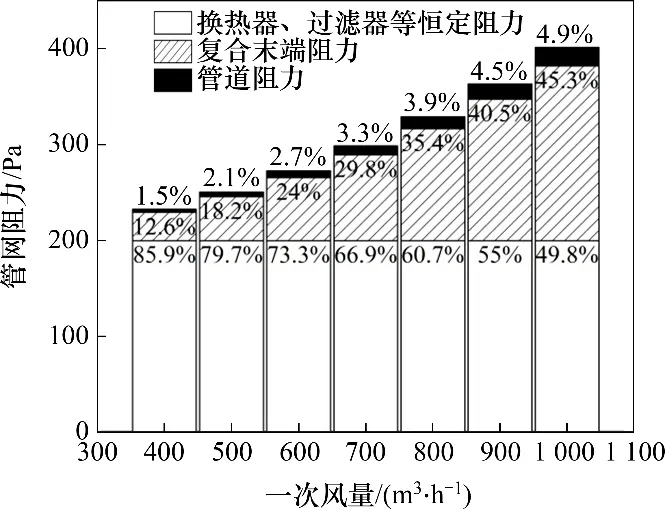

实验系统中,末端装置和输运管网等都与常规空调有一定区别。为方便对比,将末端阻力无因次化,定义末端阻力与空调系统总阻力的比值为末端阻力占比。高温冷冻水温度为14 ℃,流量为0.7 kg/s;低温冷冻水温度为7 ℃,流量为0.35 kg/s;新风量恒为200 m3/h,风机风量分别为400,500,600,700,800,900和1 000 m3/h。

空调系统总阻力主要由管道沿程及局部阻力、空调箱阻力和末端阻力3部分组成。其中,管道沿程及局部阻力、末端阻力与输运风量有关;空调箱阻力主要由换热器和过滤器等恒定阻力元件构成,在本实验系统中为200 Pa。设定管道长度分别为10,15 和20 m,分析末端能效比与末端阻力占比的关系。

图9所示为末端阻力占管网总阻力对末端能效比的影响。从图9可知:在10~20 m范围内,管道长度对管道沿程及局部阻力影响较小,可以忽略。随着末端阻力占比增加,末端能效比不断降低。

图9 末端阻力占管网总阻力对末端能效比的影响Fig.9 Influence of resistance ratio on energy efficiency ratio

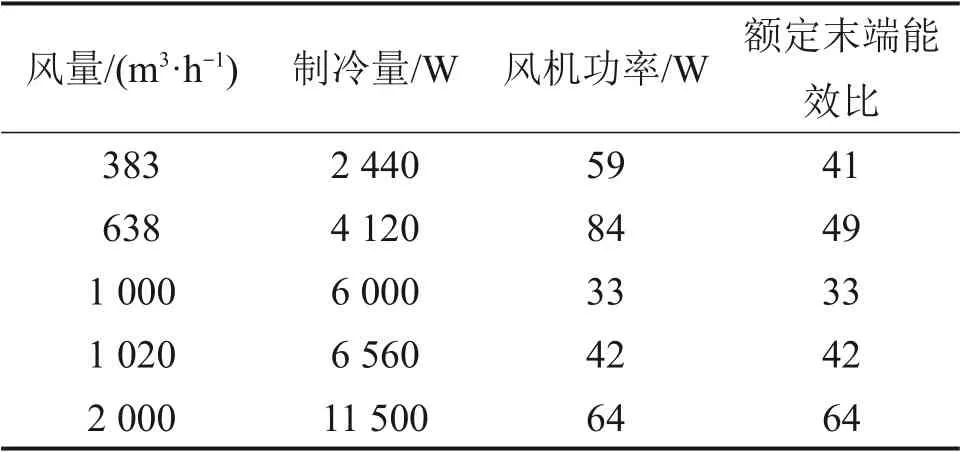

基于管道长度对阻力影响较小,选取管道长度为15 m,分析不同风量下,不同形式阻力在空调管网中占比,如图10所示。从图10可见:当风机风量在400~1 000 m3/h范围内增大时,末端阻力从30 Pa 升至近200 Pa,即大风量运行时,喷口处产生的阻力较大,末端阻力最高占空调系统总阻力的45%。对于诱导送风与辐射复合空调系统,系统只需在启动时或有高供冷需求时短时间内开启大风量工作模式,正常运行时,风机风量通常稳定在400~700 m3/h,即末端阻力一般占总阻力的10%~30%,对应图9,末端能效比可达到65以上。表3所示为典型厂家风机盘管系统在不同风量下的制冷量、风机功率和额定末端能效比,在383~1 000 m3/h 范围内,额定能效比为33~49。综上可见,诱导送风与辐射复合空调系统可提升末端能效比20%以上。

图10 不同形式阻力在空调管网中占比Fig.10 Proportion of different forms of resistance in air conditioning system

表3 典型厂家风机盘管系统参数[20]Table 3 Fan coil system parameters of typical manufacturers

4 结论

1)在舒适性方面,诱导送风与辐射复合空调末端可灵活调节一次风量,改变辐射/对流换热比例,辐射换热占比超过40%。采用空气−水混合供冷的方式,可解决传统辐射空调铺设面积大、夏季供冷能力不足的问题。

2)在预防结露特性方面,孔口送风方式显著提升辐射板供冷时的预防结露性能,可降低露点温度3.8 ℃,从而实现辐射板设计温度降低至18 ℃以下。

3)在节能性方面,诱导送风与辐射复合空调通过装置诱导器,减少风机送风量20%以上。末端使用的诱导喷口不同于常见工业用诱导器,诱导比约为0.4,对末端阻力影响较小,末端能效比达65 以上,相比于现有市场的风机盘管系统在能效利用方面具有较大优势。

4)在夏季供冷的情况下,诱导送风与辐射复合空调末端具有更高的热舒适性和节能性,一体化的设计节约了室内活动空间,具有广阔应用前景。