某难选高铁高磷锰矿石同步还原分离实验研究

付金涛,胡生操

(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)

我国锰矿床以沉积型以及沉积变质型为主,大约占总量的80%,其次则为风化型矿床[1]。锰矿资源在我国的分布极为不平衡,并且多数矿石的质量差品位低,有害成分及伴生金属含量较高,堪布粒度细。我国的锰矿资源中铁含量超标的锰矿石占73%,而磷含量超标的占49.6%,其主要分布在南方地区,尤以广西和湖南两省、区为最多,占全国锰矿储量的56%[2-3]。目前国内多以软锰矿(MnO2·nH2O)为原料生产硫酸锰主要采用还原焙烧-硫酸浸出-浓缩结晶的工艺流程,软锰矿不溶于硫酸,必须把它还原成一氧化锰(MnO),才能和硫酸反应制得硫酸锰,因此软锰矿的还原效果将直接决定整个工艺过程中锰的利用率。通过对还原工艺的研究可得知如何控制反应条件,提高锰利用率,同时也可以为科研成果的工业化进行较优设计和较优控制,从而为生产提供理论指导。

锰铁矿石中锰、铁矿物堪布粒度较细,且多存在铁锰类质同象现象,矿石单体解离难度较大。目前针对铁锰矿石的处理方法主要有磁选、重选、浮选、化学浸出、焙烧和火法富集以及衍生的联合工艺,这些工艺较好地解决了难选铁锰矿的“贫、细、杂”问题[4-5]。

云南某锰铁共生矿石,锰铁比小于1,属中铁贫锰矿石。经过探索实验发现常规的强磁选、重选、浮选方法等物理选矿方法均难以有效分离锰、铁两种有用矿物,故实验利用还原焙烧的方法对锰、铁进行分离,最终采用强磁抛尾-还原焙烧-弱磁选铁-强磁选锰联合工艺处理该锰铁矿,取得较好的分选效果。

2 试样性质和研究方法

实验样品取自云南某地。由于该矿石埋藏靠近地表,具有较为严重的风化粉碎现象,矿样粒度较细水分含量较高,主要呈黄褐色。

2.1 试样多元素分析和物相分析

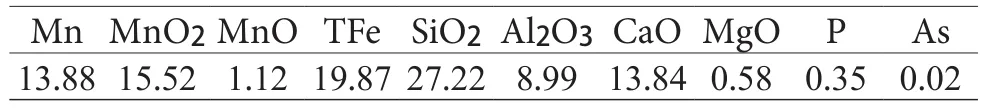

试样化学多元素分析结果见表1。

表1 试样化学多元素分析结果 /%Table 1 Chemical composition of multi-elements of sample ores

矿石中 Mn / Fe=0.698 < 2, P / Mn= 0.025>0.006,表明矿样属于高铁高磷锰矿石,试样中有用矿物为锰矿物和铁矿物;SiO2和CaO的含量分别为 27.22%、13.84%,说明脉石矿物主要以硅酸盐以及钙质碳酸盐的形式存在。锰物相以及铁物相结果见表2、3。

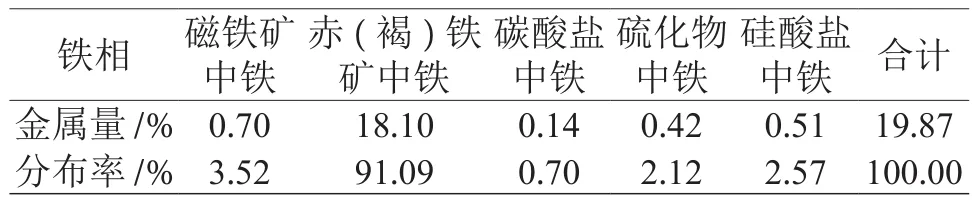

表 2 锰物相分析结果Table 2 Phase analysis of manganese minerals in the sample ores

表 3 铁物相分析结果Table 3 Phase analysis of iron minerals in the sample ores

从表2可以看出,锰主要赋存与氧化锰中分布率高达83.00%,而硅酸锰中锰分布率碳酸盐中锰分布率分别为9.22%和7.78%,此类矿物很难通过磁选与脉石矿物分离,因此锰矿物的最大理论回收率为90.78%。

由表3可得,矿石中铁主要以赤褐铁矿的形式存在,仅有少量的磁性铁、菱铁矿和微量硫化铁;铁的赋存状态较为简单,呈赤褐铁矿产出的铁占91.09%,加上分布在磁铁矿、硫铁矿以及碳酸盐中的铁,分布率合计为97.43%,这即为锰铁矿选矿分选铁矿物时铁的最大理论回收率。

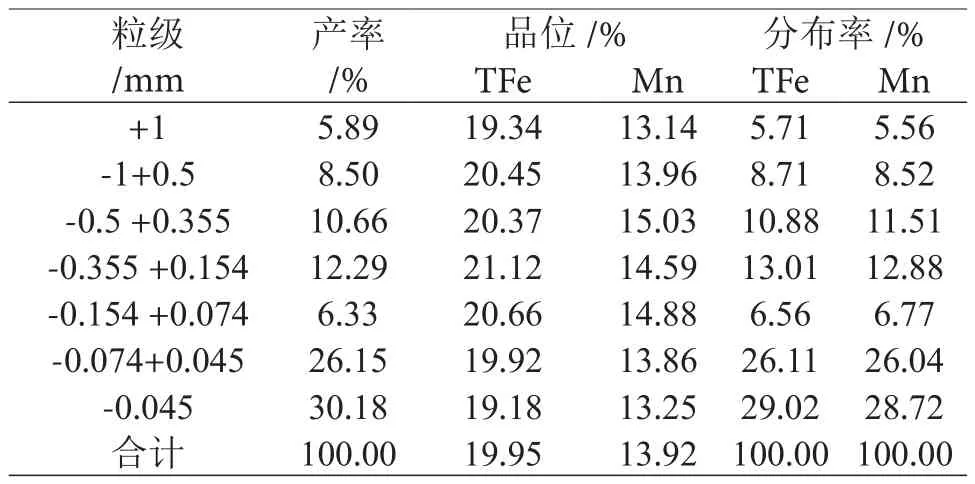

2.2 试样粒度组成及金属分布

由于所取试样粒度较细,且基本小于2.0 mm无需破碎。将矿石共分为七个级别,并对相应的粒级的锰、铁品位以及金属分布率就行考察,结果见表4。

表4 试样粒度筛析结果/%Table 4 Size screening results of the sample ore

由表4可知,矿石粒度较细,-0.074 mm粒级占56.32%,且铁、锰在-0.074 mm粒级的分布率分别为55.13%、54.76%。

2.3 研究原理

首先根据对MnO2还原成MnO和Fe2O3还原成Fe3O4的热力学条件的计算与耦合,探索软锰矿中铁矿物和锰矿物实现同步还原的合理的温度区间、气氛组成和还原时间条件,并通过实验室磁选分离实验,提高铁矿产品的铁品位,大幅度提高锰矿产品锰含量和锰铁比。

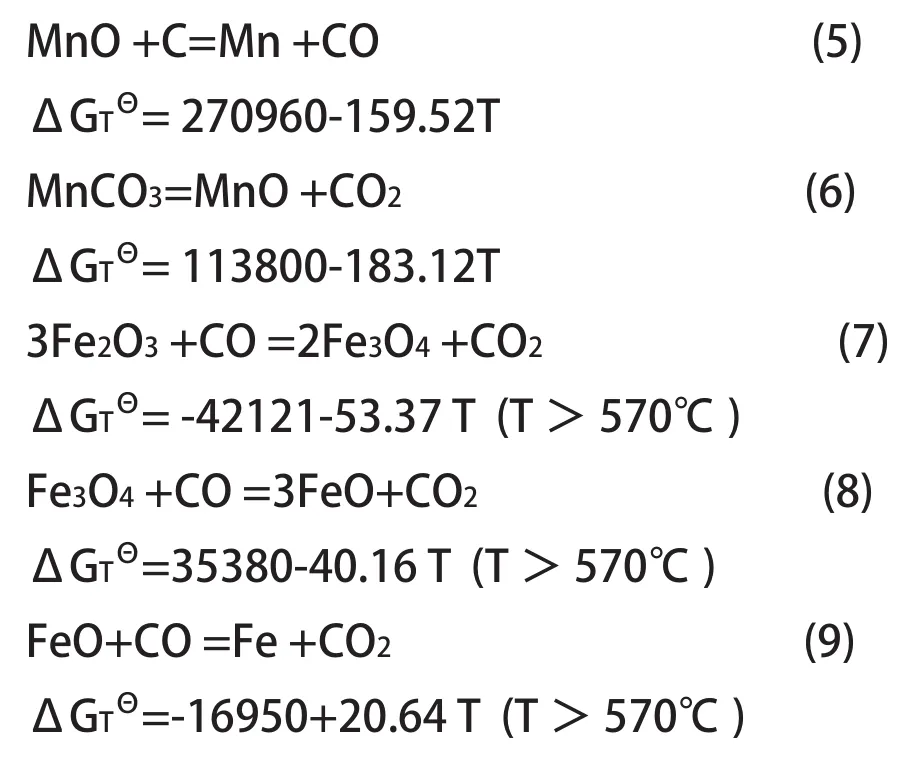

化学反应热力学,主要研究化学反应的方向和限度,通常是根据反应自由能的的大小和变化,判断在不同的温度条件下的反应趋势。首先从无机物热力学数据手册[6-7]中找到各个反应物以及生成物的标准生成吉布斯自由能ΔfGiΘ与温度的关系式ΔfGiΘ=A+BT,再标准反应吉布斯自由能与标准生成吉布斯自由能的关系式ΔGTΘ=∑νiΔfGiΘ,求得各反应的标准吉布斯自由能ΔGTΘ。以煤作为还原剂,C和CO起还原作用,主要反应及其标准自由能如下:

由表5可知,在实验温度范围内,除反应(5)、(9)其他反应的标准吉布斯自由能都小于0,说明其他各反应在600 ~ 900℃均能自发进行。而对于反应(5)、(9),即MnO还原成Mn以及FeO还原成Fe的过程,温度影响较小,影响其反应的主要因素为还原用量或还原气氛,还原剂用量或CO浓度过高会促进并加快其反应的进行。理论计算表明,还原反应MnO2+CO→MnO+CO2为放热反应,并且随着温度升高,热效应变化不大;而反应(8)为产生富氏体的主要反应,主要通过控制CO浓度,以及焙烧时间来阻碍反应的进行,避免过还原磁性减弱,从而提高磁铁矿的产率。

表5 各反应在不同温度下的标准自由能ΔGTΘTable 5 Standard molar Gibbs free energy of formation of each reaction on diあerent temperature

3 选矿实验

锰铁矿石中锰矿物与铁矿物的密度以及比磁化系数都相近,且两者多为共生,堪布粒度较细,正因如此锰铁矿石相较普通氧化锰矿石更难选。而磁化焙烧工艺是目前将锰铁矿分离的有效方法之一,与之联合的工艺例如重选-还原焙烧-磁选[8]、洗矿-焙烧-弱磁选-摇床[9-10]、还原焙烧-磁选-反浮选[11]、还原焙烧-酸浸[12-13]都取得了较好的分选效果,对难选锰铁矿合理的开发和利用具有较好的借鉴作用。

3.1 强磁干式抛尾实验

由于原矿Mn含量较低仅为13.88%,如果直接进行还原焙烧,不仅会造成后续实验中大量的能源浪费,同时也对矿物的还原效果造成一定影响。由于锰铁矿中有用矿物属于弱磁性矿物,因此选择用强磁分离出一部分脉石,以此提高原矿品位,提升还原效率;同时考虑到后续的磁化焙烧故实验采用强磁干式抛尾。

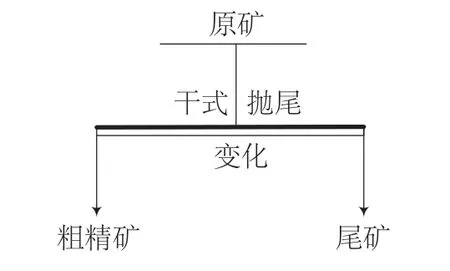

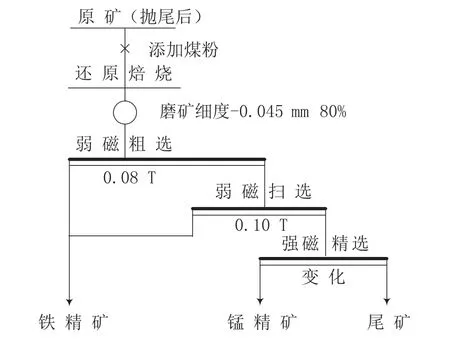

抛尾实验主要考察磁场强度的变化其对实验的影响,抛尾所用仪器为辊式干法磁选机。流程见图1,实验结果见表6。

图1 抛尾流程Fig.1 Flowsheet of pre-concentration for tailing discarding

表6 强磁干式抛尾实验结果Table 6 Test results of dry-type tailings removal by highintensity magnetic separation

由表6可以看出随着磁场强度的增加,粗精矿的Fe、Mn品位一直下降,回收率则一直上升。综合考虑选取1.4 T为较佳抛尾磁场,此时粗精矿中Fe、Mn品位各提高了 2.12%、1.05%,两者回收率下降不超过8%,且抛尾率达14.03%。

3.2 还原焙烧实验

还原焙烧实验是指在一定温度和还原气氛下,使得试样的Fe、Mn等金属氧化物转为相应的低价金属氧化物,从而提高铁矿物和锰矿物的磁性,根据两者磁性的差异先将磁性较强的铁矿物选出,尾矿则后续进行强磁提锰的过程。

3.2.1 还原焙烧-弱磁选铁实验

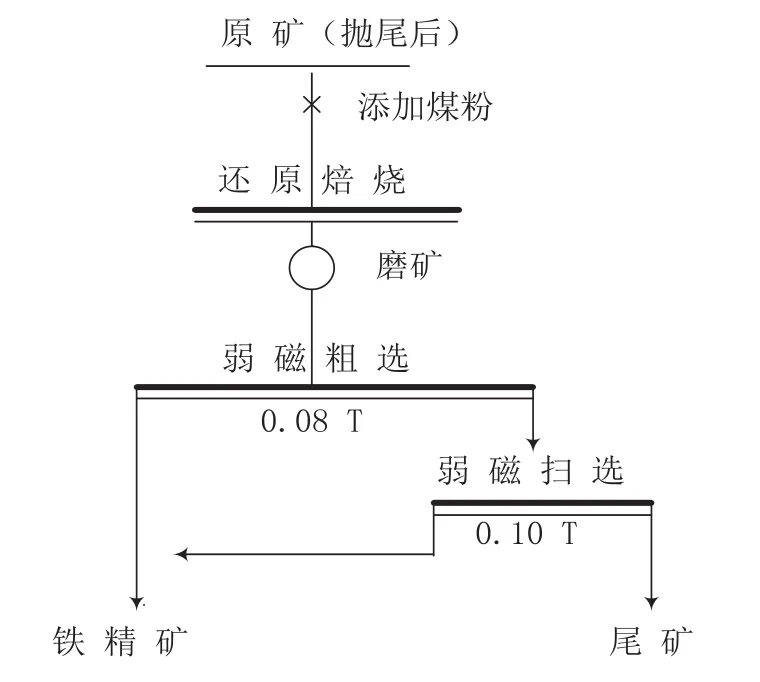

磁化焙烧所用试样是原矿在1.4 T强磁干式抛尾后所得。实验主要从焙烧温度、焙烧时间、还原剂用量、磨矿细度四个条件考察对于弱磁选铁的影响。由于考虑到后续尾矿需要强磁选锰,故弱磁选铁流程采用一粗一扫流程,进一步降低尾矿中Fe的含量。实验流程图见图2。

图2 还原焙烧-选铁流程Fig.2 Test flowsheet of reduction roasting-iron separation

3.2.1.1 焙烧温度实验

改变焙烧温度条件进行实验,其他条件初步定为:焙烧时间45 min,煤粉用量10%,磨矿细度-0.045 mm 70%。焙烧矿采用水冷方式冷却,实验结果见表7。

由表7可以看出,随着温度的升高,铁精矿TFe品位逐渐上升,回收率则先增加后减小。又当温度超过800℃,铁精矿品位上升幅度较小,且回收率下降较快,综合尾矿中Mn的品位及回收率,采用800℃为较佳焙烧温度,此时铁精矿TFe品位50.45%,回收率为72.87%。

表7 焙烧温度实验结果Table 7 Test results of roasting temperature

3.2.1.2 焙烧时间实验

焙烧时间实验条件为:焙烧温度为800℃,煤粉用量10%,磨矿细度-0.045 mm 70%。焙烧矿冷却采用水冷方式,改变焙烧时间进行磁化焙烧实验,结果见表8。

表8 焙烧时间实验结果Table 8 Test result of roasting time

由表8可见,随着焙烧时间的延长,铁精矿的TFe品位变化较小,但回收率先上升后下降;当焙烧时间达到60 min时,铁精矿回收率达到最大为74.81%,此时尾矿中Mn的品位及回收率均为最高,Mn品位为18.70%,回收率为83.54%,因此较佳焙烧时间选择60 min。

3.2.1.3 还原剂用量实验

还原剂采用武钢煤粉,改变煤粉用量进行实验,其他实验条件为:焙烧温度800℃,焙烧时间60 min,磨矿细度-0.045 mm 70%。焙烧矿采用水冷方式,弱磁选采用一粗一扫流程。实验结果见表9。

表9 还原剂用量实验结果Table 9 Test result of reduction agent dosage

由表9可见,随着还原剂用量的增加,铁精矿TFe品位变化较小,而回收率先增加后减小,可能原因是随着还原剂用量增加至过量,导致铁矿石过还原产生富氏体,从而影响磁选效率导致产率下降。铁精矿Fe回收率在还原剂用量12%时达到较大为76.85%,因此选择12%为较佳还原剂用量。

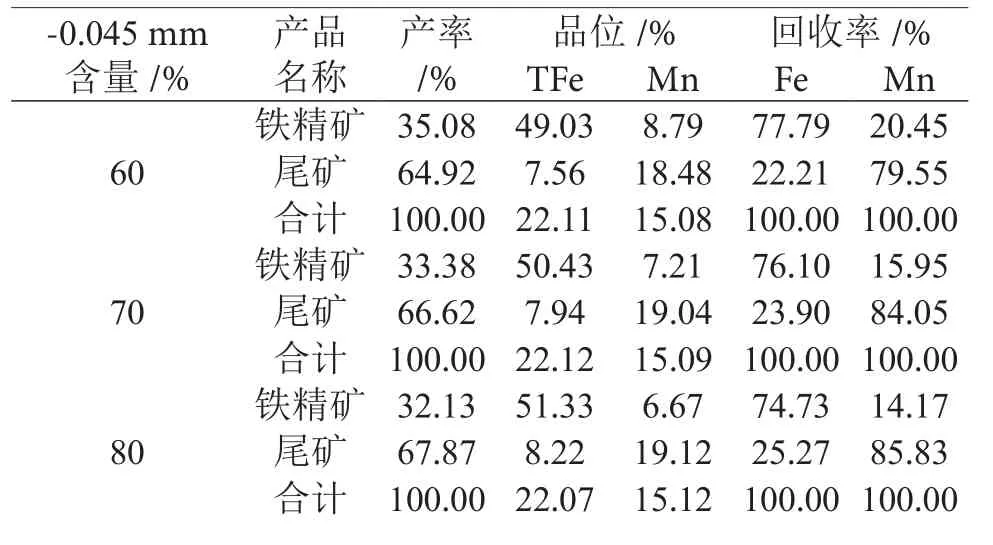

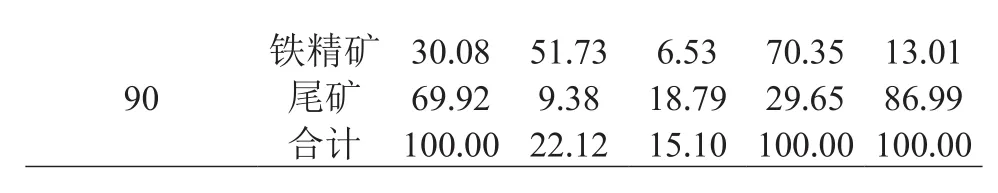

3.2.1.4 磨矿细度实验

由于实验矿石锰铁致密共生的特点,需要进一步细磨才能使铁、锰较好地单体解离,从而提高磁选分选效率。改变磨矿细度进行实验,焙烧条件为:焙烧温度800℃,焙烧时间60 min,还原剂用量12%。冷却方式采用水冷方式,实验结果见表10。

表10 磨矿细度实验结果Table 10 Test results of grinding fineness

90铁精矿 30.08 51.73 6.53 70.35 13.01尾矿 69.92 9.38 18.79 29.65 86.99合计 100.00 22.12 15.10 100.00 100.00

由表10可知,随着磨矿细度的增加,铁精矿的TFe品位逐渐上升,而回收率则逐渐减小;尾矿中Mn回收率随磨矿细度的增加而增加,在-0.045 mm 80%时,尾矿Mn品位达到较大为19.12%,Mn回收率为85.83%。综合考虑,采用-0.045 mm 80%为较佳磨矿细度。

3.2.2 磁化焙烧-强磁选锰实验

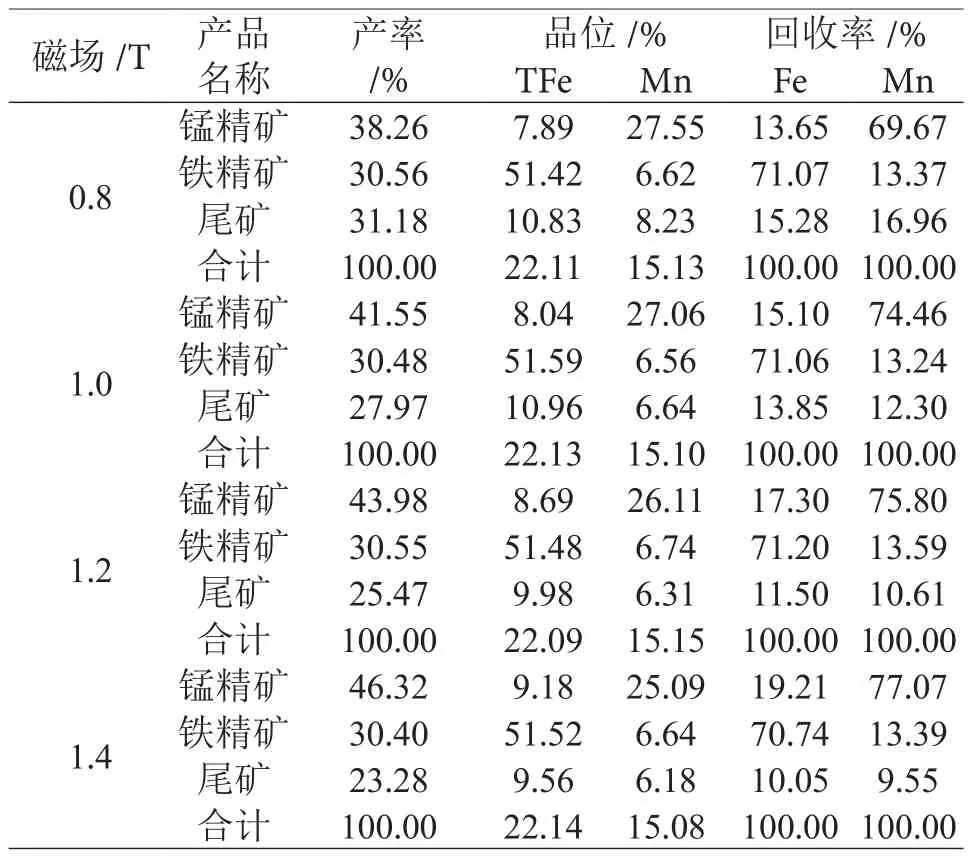

锰矿物在经过弱磁选铁后,主要富集在选铁尾矿中,然而尾矿中锰品位仍然较低,因此尾矿需进一步强磁,从而获得锰精矿,实验流程见图3,实验结果见表11。

图3 强磁选锰流程Fig.3 Test flowsheet of recovering manganese by highintensity magnetic separation

表11 强磁选锰实验结果Table 11 Test results of recovering manganese by by highintensity magnetic separation

由表11可见,随着磁场强度的增加,锰精矿中Mn品位逐渐下降,而Mn回收率逐渐上升。综合锰精矿中TFe的含量,选择1.0 T为较佳强磁选锰磁场强度,此时可获得Mn品位27.06%、Mn回收率74.46%的锰精矿。

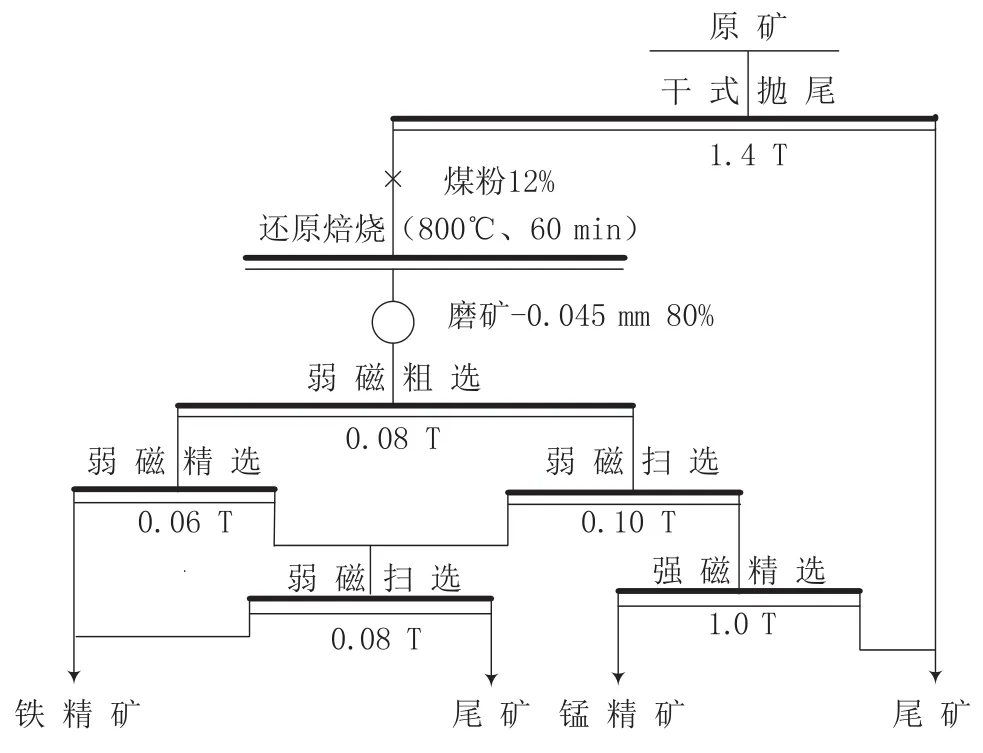

4 推荐流程

根据条件实验研究结果,确定适宜的抛尾磁场强度1.4T,焙烧温度为800℃,焙烧时间为60 min,还原剂用量12%,磨矿细度-0.045 mm 80%,强磁选磁场强度为1.0 T。考虑到铁精矿品位不高,对选铁部分增加了一精一扫,流程见图4,实验结果见表12。

图4 推荐实验流程Fig.4 Flowsheet of the recommended test

表12 推荐实验流程结果Table 12 Results of the recommended test

由表12可知,通过推荐流程实验,最终可以得到TFe品位为53.89%,回收率为65.53%的铁精矿,以及Mn品位为27.11%,回收率为70.26%的锰精矿。

5 结 论

(1)该矿石风化粉碎现象严重粒度较细,Mn、Fe含量分别为13.88%、19.87%,锰铁比仅为0.70且磷锰比高达0.025,因此属于高铁高磷锰矿石;而其中脉石矿物主要以硅酸盐以及钙质碳酸盐的形式存在。由物相分析可知,锰主要以氧化锰和碳酸盐的形式存在,铁主要以赤(褐)铁矿的形式存在。

(2)通过热力学计算可得,除反应(5)、(9)外,其他反应在实验温度范围内均可自发进行;同时为避免富氏体的生成,应该控制CO浓度以及焙烧时间来阻碍反应(8)的进行,从而减少过还原。

(3)在常规的重选、强磁选、浮选工艺对该矿石分选效果较差的情况下,考虑采用磁化焙烧—弱磁选铁-选铁尾矿强磁提锰工艺处理该矿石。实验考察了抛尾磁场强度、磁化焙烧条件、强磁选锰磁场强度对指标的影响,确定的适宜分选条件为:抛尾磁场强度1.4 T,焙烧温度为800℃,焙烧时间为60 min,还原剂用量12%,磨矿细度-0.045 mm 80%,强磁选锰磁场强度为1.0 T。

(4) 根据推荐实验流程,得到的最终指标为:铁精矿TFe品位53.89%,回收率为65.53%;锰精矿Mn品位27.11%,Mn回收率为70.26%。