淤泥质粉质黏土地层盾构渣土免烧空心砖固化机理与质量评价

王树英, 占永杰, 杨秀竹, 付循伟, 令凡琳

(中南大学土木工程学院, 长沙 410075)

随着城市圈不断扩大,截至2020年12月城市轨道交通运营总里程突破7 545.5 km,如今盾构法已成为城市轨道交通建设的主要施工方法[1]. 盾构隧道施工产生了大量盾构渣土,渣土外运成本高,而且容易造成污染,渣土堆放存在安全隐患[2]. 因此,通过回收再利用等方法高效、经济、环保地处理这些盾构渣土[3-5],可以避免渣土的脱水、运输、堆填等过程对环境产生的不利影响,符合国家建设资源节约、环境友好型社会的要求,积极响应国家“绿水青山”建设的号召[6].

国内外学者针对渣土免烧砖再利用方面已经开展了诸多相关研究. Oti等[7]以牛津黏土为主要原材料,使用石灰活化磨砂炉渣和硅酸盐水泥作为固化剂制备免烧砖,测试了免烧砖的抗压强度并观察了微观结构. El-Mahllawy等[8]针对蒙脱石黏土采用水泥和石灰进行固化处理,发现水泥对试件性能改善优于石灰. Agus[9]利用石灰和稻壳灰固化农业区有机质黏土,结果表明石灰和稻壳灰1∶1为最佳添加量,可提高免烧砖的抗压强度和抗弯强度. 吴红等[10]以六盘水矿区煤矸石为主要原料制备免烧砖,研究了不同激发剂对免烧砖性能的影响,发现在CaO-Na2SO4的激发作用下免烧砖强度显著提高,但其并未对免烧砖的相对含水率和软化系数进行相关影响研究. 尤晓宇等[11]研究了成型压力对电解锰渣免烧砖各项性能的影响,发现提高成型压力对砖样抗压强度的作用效果显著,电解锰渣免烧砖的成型压力为20 MPa时各项性质满足国标MU15要求. 姚清松等[12]设计并开展以基坑粉质黏性渣土为主要原料、水泥为胶凝材料制备渣土免烧砖的配比试验,在采用较优材料配比时,制得的免烧砖软化系数大于0.8,7 d及28 d抗压强度均大于10 MPa.

综上所述,目前废土、废渣免烧砖制备研究主要集中在矿渣、河海淤泥再利用,缺少针对盾构渣土免烧空心砖的相关研究. 空心砖相比于实心砖造价更低,保温、隔音性能好,但现有免烧砖相关研究主要集中在实心砖,针对免烧空心砖的相关试验研究匮乏. 针对以上问题,本文以杭州地区淤泥质粉质黏土地层盾构渣土为主要原料,探究经土壤固化剂和石灰处理后盾构渣土含水率变化,并通过试验测试其对免烧空心砖强度的影响,揭示成型压力、石灰质量分数、水玻璃质量分数对免烧空心砖的抗压强度、软化系数与相对含水率的影响规律. 本研究旨在探究影响免烧空心砖质量的各项因素,制备出抗压强度高、耐水性能好的盾构渣土免烧空心砖.

1 试验

1.1 试验材料

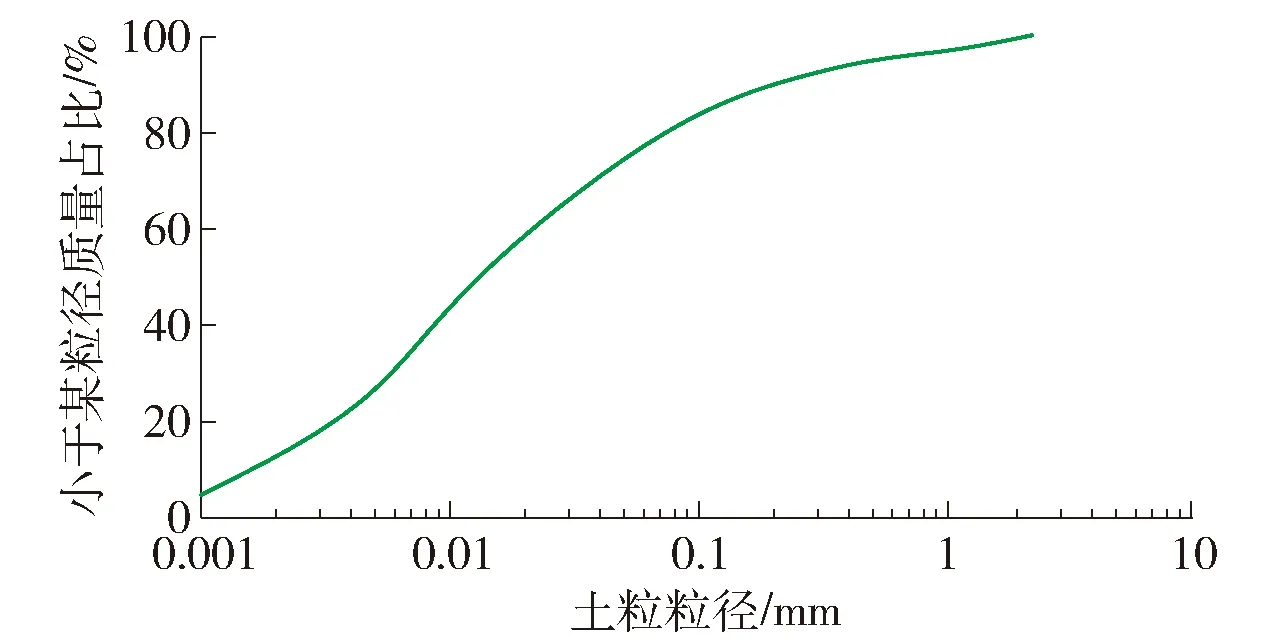

本次试验的盾构渣土取自杭州地铁10号线某工区淤泥质粉质黏土地层,为提高土压平衡盾构的地层适应性,需要对土仓内、开挖面前方注入改良剂方可满足盾构掘进需求. 杭州淤泥质粉质黏土地层比较均一,并非上软下硬地层,盾构掘进推力较小,结泥饼风险较小,现场实际施工中往往仅需注水对盾构渣土进行改良[13],使其呈现较大的流动性(坍落度10~16 cm,黏稠指数小于0.6),便可满足盾构土仓压力稳定和螺旋输送机出渣需求. 经过测试,将淤泥质粉质黏土地层盾构渣土的基本特性汇总,如表1所示. 盾构渣土级配曲线如图1所示,不均匀系数Cu=13,颗粒分布不均匀,粗颗粒质量分数较少,曲率系数Cc=1,盾构渣土级配良好. 渣土的黏稠指数0.4,坍落度11~16 cm,呈现良好的塑流性状态.

表1 盾构渣土基本特性

图1 盾构渣土级配曲线Fig.1 Grading curve of shield muck

另外,通过X射线衍射(X-ray diffraction, XRD)仪得到该盾构渣土的XRD图谱,如图2所示. 对图2的数据采用Jade软件进行分析,盾构渣土矿物成分汇总如表2所示,其中原生矿物占比为95.9%,次生矿物占比为4.1%. 各化学元素占比分别为:Fe 2.2%、Ca 1.6%、K 3.2%、Si 30.3%、Al 9.6%、Mg 1.5%、Na 1.6%、O 49.5%、C 0.5%. 盾构渣土与其他级配材料和固化材料拌合时,在化学和机械作用下能产生良好的胶结性.

图2 盾构渣土XRD衍射图谱Fig.2 XRD diffraction pattern of shield muck

表2 盾构渣土矿物成分

免烧空心砖组成材料除盾构渣土外,选用P.O42.5普通硅酸盐水泥、模数为3.17的河砂和Ⅰ级粉煤灰. 免烧砖的配比研究已得到诸多试验结果[12,14-16],通过文献调研以及前期工作确定盾构渣土免烧空心砖的基本配比,如表3所示.

表3 免烧空心砖基本配比

1.2 试验方案及测试方法

1.2.1 试件成型与模具设计

模具设计前考虑模具受压是否会发生变形、是否能压制出标准空心砖、如何做到中间开孔、空心砖是否方便脱模、模具主体使用焊接还是螺栓拼接、造价是否合理等问题. 本次模具材料采用45号钢,由上至下分别为施压块、顶板、中部围压块、底座成型块,本次盾构渣土资源化免烧空心砖制作采用尺寸为240 mm×115 mm×90 mm,中间设置2个直径为60 mm的圆孔,模具如图3所示.

图3 免烧空心砖模具Fig.3 Unfired hollow brick mould

采用YES- 2000型数显压力试验机对空心砖进行压实,试验机如图4所示. 考虑到免烧空心砖在压制过程中具有压缩性,设计空心免烧砖压缩率为50%,将中部围压板的高设计成180 mm,为了方便脱模,该模具设计成可拆卸模式,各部分采用螺栓连接. 成型的免烧空心砖如图5所示.

图4 YES- 2000型数显压力试验机Fig.4 YES-2000 digital pressure testing machine

图5 盾构渣土免烧空心砖Fig.5 Unfired hollow brick with shield muck

1.2.2 盾构渣土初始固化试验方案

盾构渣土含水率高导致黏土破碎机难以破碎,压制出的免烧砖品色不佳,因此,为了降低渣土含水率,对渣土进行了固化研究. 选取固化材料的原则是来源广、无污染且价格低,这里选择的固化材料为普适性复合粉体土壤固化剂和CaO质量分数为87%的石灰. 选择质量分数为1%、3%、5%、7%、9%的土壤固化剂和石灰分别单独掺入已知含水率的盾构渣土中,每种工况进行2次平行测定,取其算术平均值,平行差值应满足规范要求. 待充分搅拌反应后将土样静置1 h测试反应后的盾构渣土含水率. 将使用不同质量分数的石灰和土壤固化剂处理过的盾构渣土作为主要材料制备免烧空心砖,观察其对免烧空心砖强度的影响.

1.2.3 免烧空心砖质量优化试验方案

对于免烧空心砖,单轴抗压强度可反映砖体强度,软化系数可反映砖样的耐水性能,相对含水率为试件含水率与吸水率的比值,一定程度上反映砖体密实程度. 参考GB/T 4111—2013 《混凝土砌块和砖试验方法》[17]、GB/T 24492—2009 《非承重混凝土空心砖》[18]和JC/T 422—2007 《非烧结垃圾尾矿砖》[19]等相关规范,对免烧空心砖进行单轴抗压强度、软化系数、相对含水率测试.

通过后面固化试验结果分析可知,虽然土壤固化剂可以较好地实现盾构渣土免烧砖强度要求,但是土壤固化剂成本较高,而石灰成本低且添加合适比例的石灰也可产生较好固化效果. 水玻璃是无机胶黏剂的代表产品,石灰+水玻璃联用的固化效果优于其他方案,水玻璃对增强固化土的强度作用明显[20-21]. 这里,探究免烧空心砖成型压力、石灰质量分数和水玻璃质量分数对免烧空心砖各项性质的影响规律,其中使用的水玻璃模数为2.5.

采用均匀试验方法,可以有效减少试验次数并具有良好的均匀性,显然均匀试验的数据有利于用于回归分析和关联度分析. 参考方开泰的《均匀设计与均匀设计表》[22],试验次数选用试验实际水平数的3倍,故安排9组试验,即3因素9水平均匀设计,对比均匀设计表U9*与U9,当因素数都为3个时,U9的D值为0.310 2,而U9*的D值为0.198 0,有更好的均匀性,因此,选用U9*的2、3、4进行均匀设计,如表4所示,具体工况配比设计如表5所示.

表4 均匀设计 U9*(94)

表5 具体工况配比设计

2 试验结果与讨论

2.1 盾构渣土固化结果

分别将石灰和土壤固化剂按1%、3%、5%、7%、9%的质量分数加入已知含水率为30%的盾构渣土中,加入土壤固化剂后渣土表面不再黏稠,而加入石灰后渣土明显干燥,经搅拌渣土黏结成小圆球状,盾构渣土表观变化如图6所示.

图6 表观对比Fig.6 Apparent contrast

使用土壤固化剂后盾构渣土含水率无明显变化,石灰加入盾构渣土中,随着石灰质量分数增大,渣土的含水率有显著降低,结果如图7所示.

图7 盾构渣土含水率测试结果Fig.7 Test results of moisture content of shield muck

分析认为,土壤固化剂虽然可以与水发生化合反应,消耗部分水分,但是土壤固化剂更重要的功能是使渣土在添加后迅速稠化失去流动性,晾晒时加速水分蒸发. 添加后渣土胶体性质即刻被破坏,毛细管迅速建立并增加、扩散,使污泥内部水分向外扩散,挥发通道打开. 石灰加入渣土中与渣土中的水分反应生成Ca(OH)2,Ca(OH)2又与盾构/渣土中活性SiO2和Al2O3发生水化反应生成硅酸钙、铝酸钙化合物,进一步消耗水分.

将未添加固化材料的盾构渣土按基本配比压制成免烧空心砖进行抗压强度试验,再分别将使用不同质量分数添加剂的盾构渣土制备成免烧空心砖,观察其对免烧空心砖强度的影响. 结果显示,随着土壤固化剂质量分数增大,免烧空心砖强度逐渐提高,在质量分数为7%时达到峰值;石灰质量分数在5%时达到峰值,随后免烧空心砖强度逐渐降低. 使用固化剂和石灰分别可提高原强度的27%和7%,如图8所示.

图8 不同固化材料质量分数免烧空心砖强度Fig.8 Strength of unfired hollow brick with different curing material mass fraction

分析认为,随着一开始土壤固化剂掺量的增加,固化剂中大的有机分子交换到盾构渣土中黏土分子表面后产生屏蔽作用,并通过水解和电离作用产生带电基团,与土壤中的带电粒子通过静电引力连接,在盾构渣土压实后可以得到较高的抗压强度. 随着固化剂掺量的不断增加,在搅拌程度有限情况下多余的固化剂无法充分与渣土接触,达到饱和时免烧砖强度无法进一步升高. 石灰加入盾构渣土中与其中水分发生反应生成Ca(OH)2,它作为强电解质水化解离出Ca2+与渣土矿物中的Na+、H+、K+发生置换反应,土颗粒表面水膜厚度降低,从而提高土的微团粒结构强度和稳定性[23],Ca(OH)2与黏土中活性硅铝矿物发生化学反应,生成水化硅酸盐、水化铝酸盐及硅酸钙凝胶,从而将土颗粒胶结在一起. 增加一定量的石灰对免烧空心砖强度有一定的提高,但是盾构渣土中活性氧化物有限,水泥由于成本较高无法过量添加,导致加入过量的石灰并不能持续提高免烧空心砖强度,甚至强度会有所下降.

2.2 免烧空心砖质量优化结果

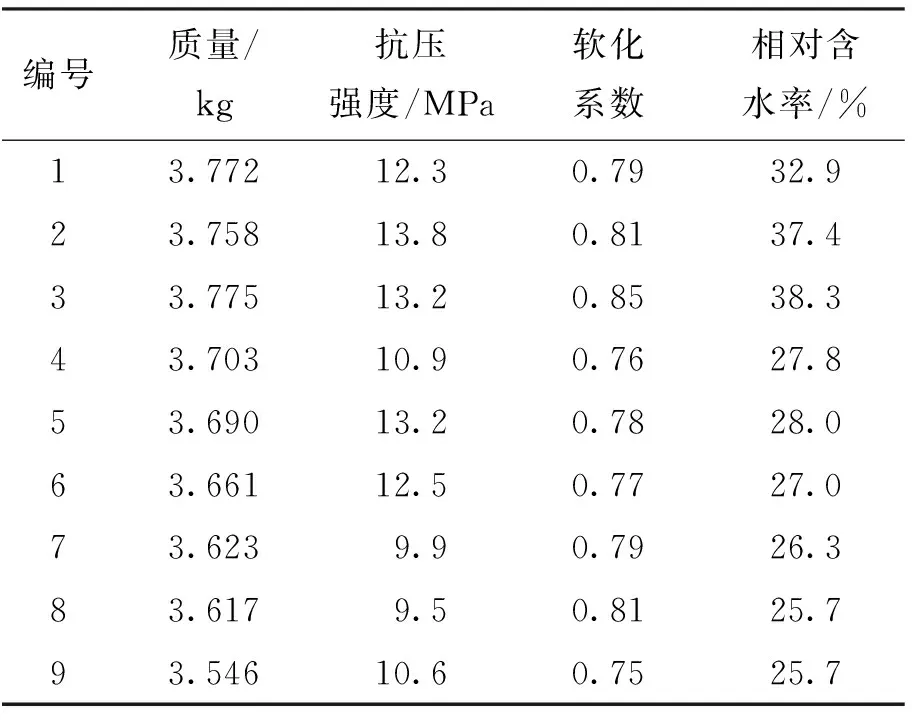

根据均匀试验方案,得出的试验结果如表6所示,结果均满足规范要求.

表6 试验结果

2.2.1 回归分析

将试验结果导入SPSS中进行回归分析,回归模型采用多元二次非线性回归分析模型

式中:xi、xj为试验因素;b0、bi、bii、bij为回归系数. 其中i=1, 2,…,m;j=1, 2,…,m.

回归分析中为了与因变量抗压强度单位一致,将成型压力换算成成型压强计算,根据结果可得回归关系如下.

1) 抗压强度

式中:x1为成型压力;x2为水玻璃质量分数;x3为石灰质量分数.

R2=0.845.

2) 软化系数

R2=0.912.

3) 相对含水率

R2=0.945.

经分析各拟合方程R2均达到0.8以上,拟合程度较高,说明试验设计合理.

2.2.2 单因素分析

根据得到的回归方程对影响免烧空心砖性能的各条件进行单因素分析,使其中某一因子在其取值范围内发生变化,研究免烧空心砖随各单因素变化的质量影响规律.

1) 抗压强度

图9给出在试验参数范围内试样的抗压强度受成型压力、水玻璃质量分数、石灰质量分数的变化规律. 由图9(a)(b)可见,抗压强度随成型压力和水玻璃质量分数增大近似呈线性增大;由图9(c)可见,抗压强度随石灰质量分数增大呈开口向下的二次型降低.

图9 抗压强度与各因素关系Fig.9 Relationship between compressive strength and various factors

分析认为,免烧空心砖各物料均呈现不规则形状,只有粉煤灰呈球体,在压制前物料呈松散状,无咬合力. 在成型压力作用下各物料互相填补空隙,压力越大,这种咬合作用越强,物料颗粒间的间距越小,压制出的免烧空心砖强度愈高[11]. 水玻璃是无机胶黏剂的代表产品,它在活化剂条件下可以提高黏度,水解产生OH-、Na+,形成碱性条件,与黏土和其他添加剂中活性SiO2、Al2O3反应,生成硅铝酸钠凝胶,土颗粒与凝胶产物共同形成空间网状结构,强度得以提高,并且生产出的免烧空心砖有一定的耐酸性. 石灰在盾构渣土免烧空心砖中因其胶凝能力较弱,更多起到的是激发作用,它可以激发盾构渣土活性物质,与硅质材料共同反应生成硅酸钙水化物而具备胶结性,当石灰掺量过多,成型时会因为体积膨胀而产生破坏,导致免烧空心砖强度降低[24].

2) 软化系数

图10给出在试验参数范围内试样的软化系数受水玻璃质量分数、石灰质量分数的变化规律. 由图10(a)可见,试样软化系数随水玻璃质量分数增大呈线性降低;由图10(b)可见,软化系数随石灰质量分数增大呈开口向下的二次型降低.

图10 软化系数与各因素关系Fig.10 Relationship between softening coefficient and various factors

分析认为,软化系数反映了免烧砖吸水前后力学强度的变化. 免烧空心砖相比于实心砖与水的接触面积更大,水分通过物料颗粒间的毛细孔进入免烧空心砖内部,在毛细压作用下,水玻璃和石灰与盾构渣土和水泥等生成的硅、钙化合物,包括Ca(OH)2和部分离子,都会以水为载体随通道流出,并且随着水玻璃和石灰的质量分数升高颗粒间通道进一步扩张,加速砖体内部通道贯通,浸水后强度降低,导致盾构渣土免烧空心砖软化系数有所降低.

3) 相对含水率

图11给出在试验参数范围内试样的相对含水率受成型压力、水玻璃质量分数和石灰质量分数的变化规律. 由图11(a)可见,试样相对含水率随成型压力增大近似呈向上的二次型增加;由图11(b)可见,相对含水率随水玻璃质量分数增大呈向上的二次型降低;由图11(c)可见,试样相对含水率受石灰质量分数的影响较小,并且试样相对含水率随石灰质量分数的增大近似呈向下的二次型降低.

图11 相对含水率与各因素关系Fig.11 Relationship between relative water content and various factors

分析认为,相对含水率为试件含水率与吸水率的比值,吸水率越小,制品越密实,强度也就越高,成型质量越好. 在试件含水率不变的前提下吸水率与相对含水率成反比,成型压力的增大导致物料颗粒间的毛细孔被压缩,免烧空心砖更加致密,水分不易渗入免烧空心砖内部,另外,良好的级配也可以有此效果[25]. 水玻璃和石灰会参与水泥的水化反应,在水化反应中几种熟料矿物与水反应生成胶凝物质,物料中的水分进一步被消耗,过程中试件的含水率降低,导致相对含水率呈降低趋势.

将上述试验结果进行归纳,并总结出质量评价指标. 当成型压力介于100~120 kN、水玻璃质量分数为10%~15%、石灰质量分数为5%~10%时,免烧空心砖强度可达MU10级以上;当成型压力为120 kN、水玻璃质量分数为10%~11%、石灰质量分数为5%~9%时,软化系数可达0.8以上;当成型压力为110~120 kN、水玻璃质量分数为10%~11%、石灰质量分数为5%~10%时,相对含水率可达30%~40%. 综合单轴抗压强度、软化系数和相对含水率这3项重要指标,提出成型压力120 kN、水玻璃质量分数为10%~11%和石灰质量分数为5%~9%时质量最佳,制备而成的淤泥质粉质黏土地层盾构渣土免烧空心砖抗压强度等级可达MU10级以上,软化系数0.8以上,相对含水率30%~40%,在满足规范要求前提下达到较优品质.

3 结论

1) 考虑使用土壤固化剂和石灰降低盾构渣土含水率,使用土壤固化剂降低含水率的初始效果不明显,使用石灰可降低盾构渣土含水率7%左右. 使用石灰或者固化剂改良过的盾构渣土制得的免烧空心砖强度都有一定程度的提高,但过量的石灰对免烧空心砖强度不利. 使用固化剂的免烧砖单轴抗压强度最大可提高27%,掺入石灰的免烧砖单轴抗压强度最大可提高7%.

2) 单因素分析结果显示,成型压力作为物理作用对免烧空心砖性质影响显著,压力越大,这种机械咬合作用越强,压制出的免烧空心砖强度愈高,吸水率降低,整体相对含水率升高. 石灰与水玻璃参与水化反应消耗水分,导致含水率降低,从而相对含水率降低. 水玻璃虽然能提高免烧空心砖的强度,但在一定范围内会降低其耐水性能. 石灰作为激发剂对免烧空心砖性能有利,但过量的石灰对强度和耐水性能均有消极影响.

3) 杭州地区淤泥质粉质黏土地层盾构掘进产生的渣土具备成为免烧空心砖基材的条件,利用设计出的一套方便装料和脱模的模具压制免烧空心砖,成型压力为120 kN、水玻璃添加量10%~11%、石灰添加量5%~9%为质量最佳工况,所制备而成的免烧空心砖强度等级可达MU10级以上,软化系数0.8以上,相对含水率30%~40%,均满足相关规范要求.