电动汽车电池热管理集成产品的模块化设计

钱柯浙 ,顾 复, ,顾新建

(1. 浙江大学 工程师学院,浙江 杭州 310015;2. 浙江大学 机械工程学院,浙江 杭州 310027)

当今世界,为了适应全球化的市场竞争,满足客户多样化的需求,制造企业渐渐将个性化服务作为卖点,根据不同客户的需求进行定制化产品的开发。祁国宁等提出了大批量定制技术的基本原理和方法[1]。邵晓峰等分析了大规模定制生产的特点,即以客户需求为出发点,以模块化设计、零部件标准化为基础,以敏捷为标志组织生产[2]。王海军在其博士学位论文中阐述了大规模定制与模块化设计的概念,提出了面向大规模定制的产品族结构优化方法和模块化产品配置设计方法[3]。在模块化设计方法的研究方面,顾新建等以理论结合多个产品的应用案例,对机电产品模块化设计方法进行全面研究,建立了产品模块化设计的过程模型——“Y模型”,并且提出了机电产品模块化程度的评价方法(包括产品模块化程度评价与模块化效益评价)[4]。侯亮等认为模块化设计的核心是分析产品结构与设计过程,并对它们进行重组;同时,他们将产品结构分为“功能域”“技术域”“物理域”,构建了三者之间的映射模型[5]。孙锐等针对模块化设计中用模糊聚类法划分模块时存在的精度缺陷,提出了基于核函数的模糊C均值聚类和遗传算法的模块划分方法[6]。王东星等将模块化设计方法运用在动车制动系统设计中,提高了制动系统的产品质量与稳定性,降低了整车组装难度,缩短了整车装配时间[7]。不同层级的产品开发都可以运用模块化设计方法[8]。模块化技术能够缩短产品研发周期、提高产品质量、降低研发成本[5]。

目前,模块化设计方法已被广泛应用于船舶、燃油车、家具、计算机等产品的研发过程,但作为新兴产业的电动汽车电池热管理系统,对模块化设计的应用还较少。电池热管理系统及其零部件的研发制造过程面临下列主要挑战:①因零部件众多、装配关系复杂,各零部件之间大多采用金属管路硬连接或软管抱箍连接方式,所需安装空间大,安装效率低,质量风险点多,可维修性差;②国内外新能源造车公司众多,对于电池热管理系统及其零部件的需求各异,存在接口不统一,所需零件互换性、通用性差的问题,众口难调,如何调解个性化需求与大批量定制间的矛盾,已成为电动汽车电池热管理系统及其零部件研发制造公司亟待解决的重要问题;③在电动汽车产业进一步整合、零部件研发周期要求缩短的背景下,电动汽车电池热管理系统及其零部件在研发制造周期和使用可靠性方面仍存在问题。

本文以电动汽车电池热管理集成产品为例,拟提出适用于电动汽车电池热管理集成产品高效开发的模块化设计方法,以便面对整车客户需求作出快速反应,在短时间内研发制造出满足不同客户要求的电动汽车电池热管理集成产品。

1 电动汽车电池热管理集成产品模块化分析

某公司2005年成立,从事汽车热管理系统的产品研发销售,经过十几年的发展,其目前的单品功能零部件销售量已经处于国内领先水平,车用热力膨胀阀年销售量达1 700万件,稳居世界前三甲;其他产品如电子水泵、电子水阀、油冷器、电池冷却器、电子膨胀阀、电磁阀等的销量在国内领先。其单品功能零部件技术积累扎实,产品系列全面。基于大量单品功能零部件的订单数据,结合现有电动汽车电池热管理集成产品的整车客户需求、已有产品功能等数据,能够开展电动汽车电池热管理集成产品的模块化设计。

1.1 产品的客户需求分析

目前该公司在批量化生产的单品功能零部件方面已经拥有大量的国内外整车厂订购户,如戴姆勒、通用、福特、大众、吉利、沃尔沃、比亚迪、北汽新能源、蔚来汽车等公司。其电动汽车电池热管理集成

产品拥有吉利、福特、沃尔沃、通用、恒大、比亚迪、小鹏等客户的批量产品订单。对单品功能零部件的大批量订单及已有电动汽车电池热管理集成产品数据进行分析,结合电动汽车市场发展趋势,可确定该公司的产品模块化设计需求。

电动汽车电池热管理集成产品的客户需求分析步骤为:①调研并收集已有车厂的需求信息(此项数据主要由经营部门在与客户日常项目沟通中积累获取),预测客户未来需求或潜在需求,尤其需要挖掘其兴奋需求(此项数据主要由产品技术人员在与整车客户技术人员的实际项目合作中积累获取);②对获取的整车客户需求信息(包括产品要求、技术规范、寿命指标、法规要求等)进行矩阵分析,并判定哪些技术要求是目前公司电动汽车电池热管理集成产品能够满足的、哪些是需要重新开发的、哪些是可以与客户讨论后舍弃的;③对战略客户需求进行分析提炼(战略客户主要为全球几大车厂,如本田、丰田、通用、戴姆勒、宝马、标致等),形成不同整车厂的共有需求,为构建产品数据平台提供支持。

表1所示为电动汽车电池热管理集成产品的部分战略客户技术要求和共性需求。

表1 产品的部分战略客户技术要求和共性需求

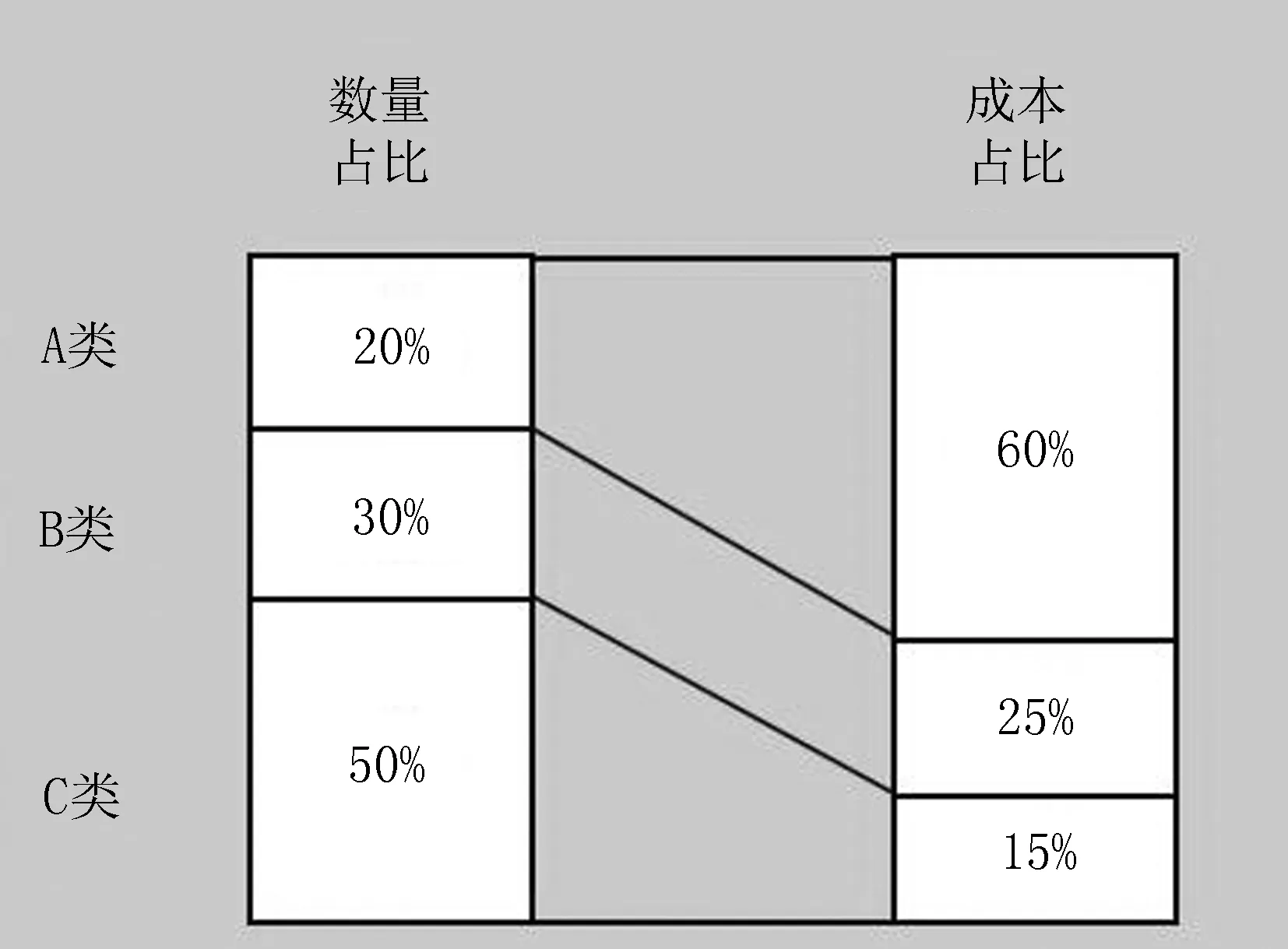

1.2 零部件ABC分析

电动汽车电池热管理集成产品的单品功能零部件规格众多,初步估计上千种。在产品模块化设计之前要对公司已有的零部件进行ABC分析,按照不同的功能要求,将零部件分成A、B、C 3类。A类零部件指客户为满足整车安装要求所定制的各类安装板、换热组件、接管、虚拟程序以及根据客户特定接口定制的零部件。它们的通用化程度较低,成本较高。B类零部件指对产品的关键性能、主要功能有影响的零部件。它们可以在不同电动汽车电池热管理集成产品中互换,通用化程度高,容易进行变型设计,过程工艺的一致性较强,如驱动电机、传动齿轮、电容、电阻、绝缘柵双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)、O形圈、异形圈、减震垫圈等。C类零部件通常指标准件。它们在结构、尺寸、画法、标记等各方面有国标、行业标准可以参照,如螺钉、螺母、弹簧等。

零部件ABC分析的作用在于为建立模块化产品平台打基础,提升零部件在不同产品中的重用率,一方面将不同产品的专用零部件变为多数产品可以通用互换的零部件;另一方面将大部分产品通用的

零部件尽可能变为标准件。通过零部件ABC分析,能够筛选可通过模块化设计工作减少的零部件种类。电动汽车电池热管理集成产品中A、B、C类零部件数量与成本占比情况如图1所示。

图1 集成产品中A、B、C类零部件数量和成本占比

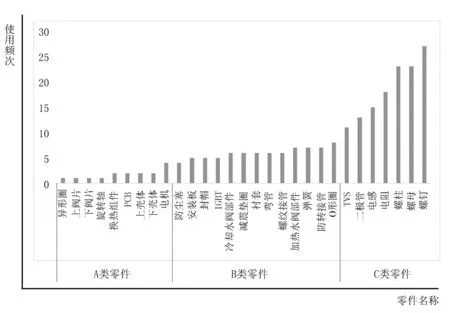

图2所示为电动汽车电池热管理集成产品中部分零部件的频谱分析图。

从图2可看出,B类和C类是使用频率较高的零部件,模块化设计时应优先选用。

注:PCB为印刷线路板(Printed Circuit Board);TVS为瞬变电压抑制二极管(Transient Voltage Suppressor)。

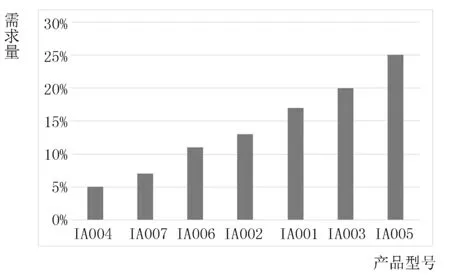

1.3 产品型谱分析

产品型谱是反映产品型号与发货量(需求量)的关系图。图3所示为某公司电动汽车电池热管理集成产品型谱。对电动汽车电池热管理集成产品型谱进行深入分析,制定相应的发展规划,有利于提升电动汽车电池热管理集成产品的发展潜力。

图3 某公司电动汽车电池热管理集成产品型谱

电动汽车电池热管理集成产品的分类主要由产品参数决定,产品参数又与客户需求相关联(表2)。

表2 电动汽车电池热管理集成产品的客户需求与产品参数

1.4 产品功能模块划分

产品功能模块划分的基本准则有零件合并准则、功能准则等[9]。零件合并准则是指把已有的多个零件整合成单个新零件,把已有多个零件各种相互关系变为一个零件内的相互关系,以减少材料的使用量,降低加工和装配的成本;功能准则主要是指从各零件间的结构、能量、物质、信号、作用力的相关度出发,完成模块划分[9]。

电动汽车电池热管理集成产品功能模块划分是根据已有批量产品的功能原理、整车客户技术要求,按照产品功能模块划分的基本准则进行的。电动汽车电池热管理集成产品的核心功能是热量交换、流量调节、流量开关,其主要功能模块有换热芯体、制冷剂流量调节模块、冷却液回路流量调节模块等。

1.4.1 换热芯体

换热量是电动汽车电池热管理集成产品的核心指标之一,反映了产品的热量交换能力。电动汽车电池热管理集成产品不同型号的换热芯体对应于系列化的功能参数,从而形成具有不同热量交换能力的电动汽车电池热管理集成产品。换热芯体的换热量参数系列化设计如图4所示。

图4 换热芯体的换热量参数系列化设计示意图

1.4.2 制冷剂流量调节模块

制冷剂流量调节模块能够通过调节电动汽车空调系统回路中制冷剂流量,改变空调系统用于电池包冷却的换热量、用于乘客舱降温的冷量,并辅助电池热管理系统进行电池包的冷却。制冷剂流量调节模块能根据阀口大小来定义流量调节能力,使流量调节能力系列化(表3)。

表3 制冷剂流量调节模块的系列化流量调节能力

1.4.3 冷却液回路流量调节模块

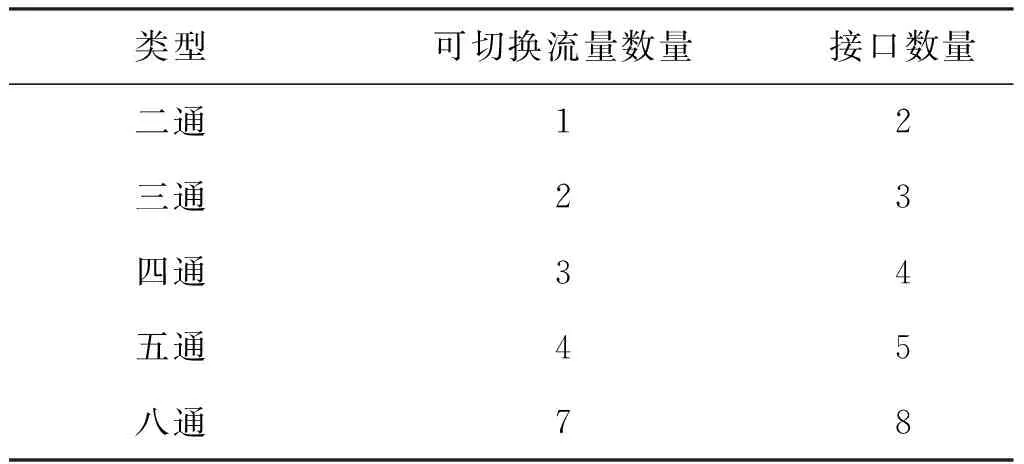

冷却液回路流量调节模块能够通过调节电池热管理系统冷却液流量与流向,来控制电池热管理系统的换热量,从而使电池包的工作温度在合理范围,提高电池的效率,提升电动汽车的续航能力。冷却液回路流量调节模块能根据换向功能数量实现产品的系列化(表4)。图5所示为不同换向功能数量的冷却液回路流量调节模块。

表4 根据换向功能数量实现的产品系列化 个

(a) 二通 (b) 三通 (c) 四通

1.5 产品结构模块划分

产品结构模块是功能模块的载体,结构模块划分应结合功能模块的划分来做,以尽可能少的模块组成尽可能多的产品[10]。模块划分应方便设计选用、加工装配、物流管理和维护保养等。

根据文献[4],电动汽车电池热管理集成产品结构模块划分的基本过程如图6所示。

图6 产品结构模块划分的基本过程

电动汽车电池热管理集成产品结构模块划分的顺序是先整体后局部,依次划分部件、组件、零件3个层次的模块,或称为I级、Ⅱ级、Ⅲ级3个层级的模块。首先确定对产品关键功能有重大影响的主要模块,如换热芯体组件、制冷剂流量调节模块等;然后划分次要模块;最后确定辅助模块,如安装支架组件等。

电动汽车电池热管理集成产品模块划分情况如图7所示。I级模块包括冷却液回路流量调节模块、制冷剂流量调节模块、换热组件模块、安装支架组件模块等。

图7 电动汽车电池热管理集成产品模块划分情况

2 电动汽车电池热管理集成产品模块化设计平台构建

2.1 建立产品编码和零部件命名体系

建立产品编码和零部件命名体系是指,对总成、部件、零件等用字母或数字进行编码,并由专人对编码、命名申请进行审核,以便在模块化设计时搜索、选用和分析。

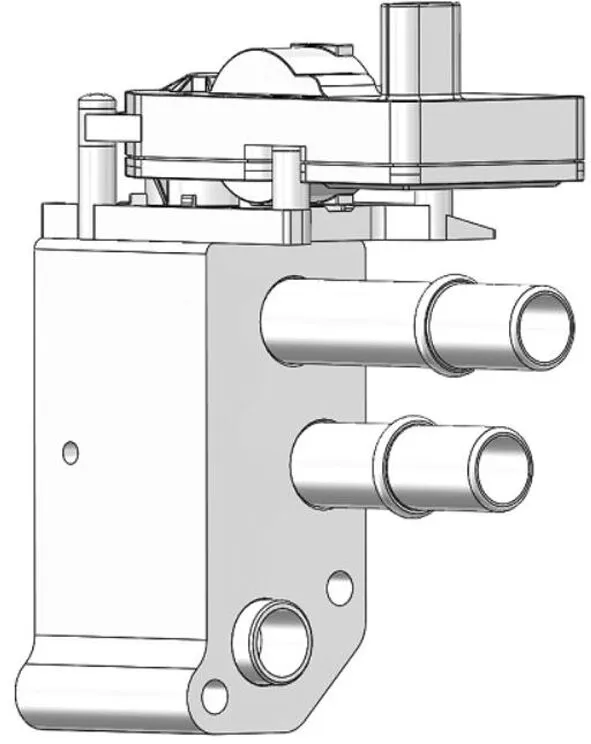

2.1.1 产品编码体系

针对某公司的电动汽车电池热管理集成产品,本文按照JB/T 5054.4—2000《产品图样及设计文件编号原则》(它提供一种平行编码体系)进行编码。在图8[11]所示的产品编码体系中,类别号与区分号具有不同编码规则,可以不断扩容。编码规则及说明如下:编码0127-08-00001表示某个电动汽车电池热管理集成产品的冷却液回路流量调节模块。

图8 一种产品编码体系

(1) 产品号由4位阿拉伯数字构成。如0127中,01表示电池热管理系统,27表示集成产品。不同产品中同类零部件的产品号各不相同,以首次使用的产品代号作为其产品号。

(2) 类别号由2位阿拉伯数字构成。应根据不同的零部件功能,对部件和零件进行分类。电动汽车电池热管理集成产品部分零部件的类别号如表5所示。

表5 电动汽车电池热管理集成产品部分零部件的类别号

(3) 区分号是为区分具有不同参数信息的同类零部件,由电脑或者系统自动生成的序号。

2.1.2 零部件命名体系

零部件命名是对零部件所具备功能的简单总结,搭建零部件命名体系是为了使零部件命名过程有章可依,方便选用零部件时快速辨别,减少零部件类型的数量,提升零部件重用度。规范化的零部件命名体系在模块化设计应用中具有很重要的作用。

零部件名称规范化是对已有零部件名称进行分析并编制命名规范的过程。在制定零部件命名规则时,应首先根据零部件分类,基于功能和结构特性,尽量避免歧义,以使用频次高、名称精练、符合逻辑的名称作为参考,然后归纳出通用规则。此外,应根据零部件命名规则来定义零部件名称,以保证零部件的名称具有一致性和唯一性。制定命名规则后对零部件名称逐一校验,并对每个零部件名称进行备注说明,以便于产品开发人员在新建零部件时查询。零部件名称申请与零部件编码申请相同,需要通过公司标准化专员的审核,审核通过后才能将新的零部件名称添加至编码库。

2.2 设计标准模块并定义标准接口

2.2.1 设计标准模块

设计标准模块是电动汽车电池热管理集成产品模块化设计的重要环节,是所有产品模块化开发的必有步骤。它包括分析零部件几何形状和结构参数,建立模块主模型和各种主文档等[4]。

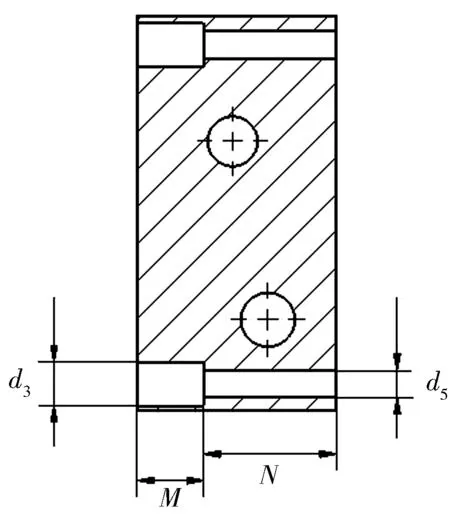

通过分析,找出不同产品及零部件使用功能、机械结构、制造过程的相似性,建立可以在不同产品之间互换的通用模块,以满足变型设计的要求,减少零部件的种类。如电动汽车电池热管理集成产品的接管零件,需要满足不同流量、不同客户安装位置、不同对手件的要求,种类很多。通过机械结构的分析,发现很多接管零件的尺寸和形状特征都非常相似,如其墩头的倒角、限位、大小等(图9)。

图9 尺寸和形状特征相似的多样化接管零件

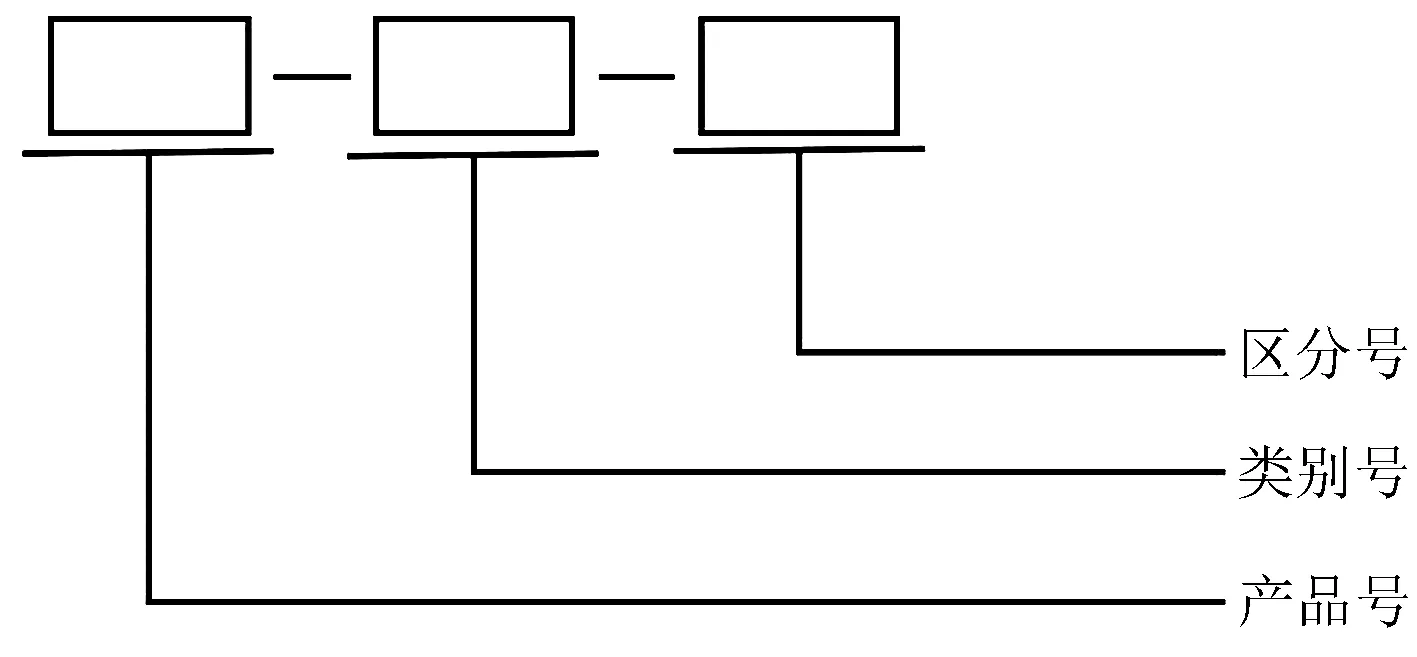

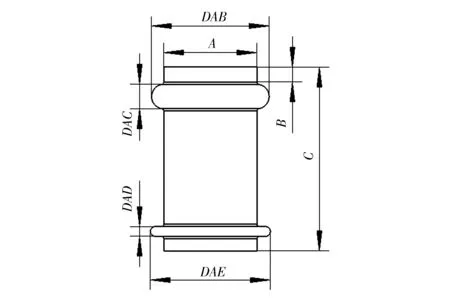

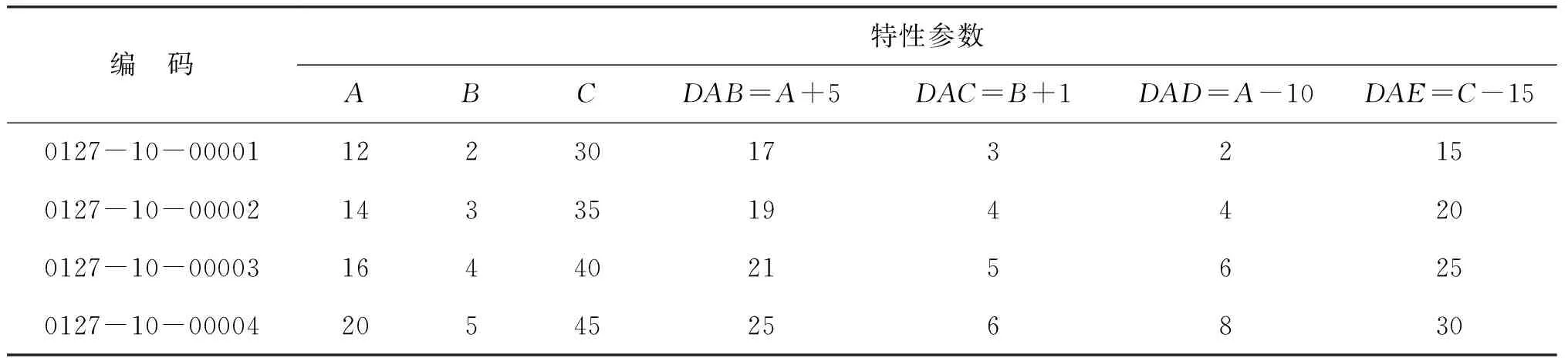

对图10所示接管零件结构参数进行分析后,可将这些参数分为功能需求、加工需求等类别;因R1、d2、H3等为不变尺寸,而其他尺寸随不同装配要求而变动,所以又可根据参数是固定的还是可变的,以及不同参数间的关联,对这些参数进行分类。

图10 接管零件结构参数

对应图10,可作图11所示电动汽车电池热管理集成产品接管零件的主模型。图11中,接管零件仅有A、B、C3个参数的变化需要控制,其他参数如DAB、DAC、DAD、DAE,要么是固定不变的,要么都可以通过这3个参数进行计算。

图11 电动汽车电池热管理集成产品接管零件的主模型

接管零件主模型应与事物特性表联系起来,形成模块主模型。事物特性表用于描述模块族中各模块的具体尺寸及特性(如规格、材料牌号等)[12]。表6 所示为电动汽车电池热管理集成产品接管零件的事物特性表。

表6 电动汽车电池热管理集成产品接管零件的事物特性表

2.2.2 定义标准接口

同类模块的快速更换、不同模块的方便装配,都要用到模块上的接口。只有各模块间接口具备协调性,模块才有更好的独立性,才能对相互独立的不同模块进行快速组合,以形成功能协调、结构紧凑而具有柔性的产品[13]。模块接口设计是否合理对模块化产品的性能有很大影响。

电动汽车电池热管理集成产品以接管连接、固定接口为主,以电控接口为辅。

表7所示为冷却液回路流量调节模块阀体部件的接口设计规范示例。与之相应的图例见图12。

表7 回路流量调节模块阀体部件接口的设计规范示例

(a) 剖面1 (b) 剖面2 (c) 俯视图 (d) 轴测图

2.3 构建产品模块化设计平台

电动汽车电池热管理集成产品模块化设计平台的构建就是建立各模块之间的联系,以便在产品模块化设计时选择模块。产品模块化设计平台构建过程包括:建立产品主结构、分析产品参数、布置产品系列、设计系列化产品模块等。

产品主结构即根据产品工作原理和功能模块分类编制的结构树模型。产品模块化设计时应依据其结构树模型,在功能上选择不同的模块进行组合。图13 所示为电动汽车电池热管理集成产品的主结构。

图13 电动汽车电池热管理集成产品的主结构

产品主结构面向产品族,包括必选模块和可选模块[1]。在电动汽车电池热管理集成产品模块化设计时,冷却液回路流量调节模块、制冷剂流量调节模块、换热组件模块、安装支架组件模块等都是必选模块,而制冷剂流量调节模块中的II级模块传感器、换热组件模块中的Ⅱ级模块线束固定架属于可选模块。

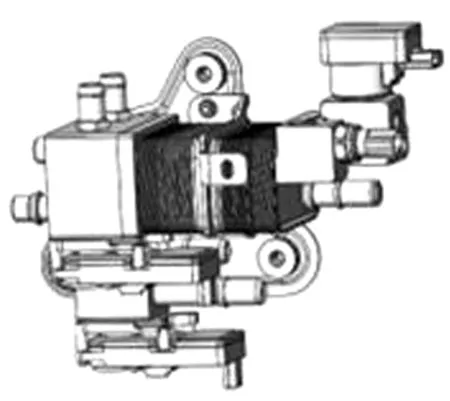

通过产品的客户需求分析和功能结构规划,将会形成产品功能参数、性能参数和结构参数。其中,功能参数包括换热量、换热流道数量、冷却液回路流量调节模块精度等;性能参数包括泄漏量、噪声等;结构参数包括安装支架模块尺寸、接管安装墩头尺寸等。图14所示为电动汽车电池热管理集成产品的几个代表品种。

(a) 品种1 (b) 品种2 (c) 品种3 (d) 品种4

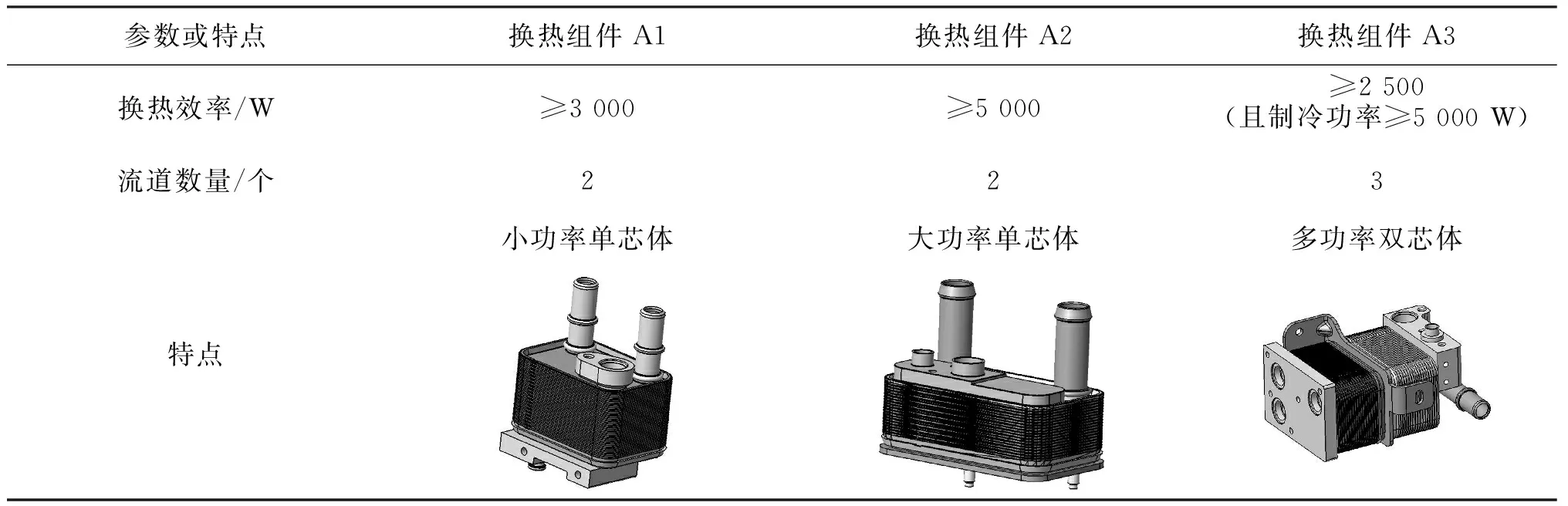

产品模块系列化设计以产品系列化和产品参数分析为基础。模块系列化设计是指让各级模块规格和数量减少(如衬套、阀体组件的类似固定方式为3-5 种),但能满足不同的整车客户需求;通过不同模块之间的互换组合,形成多样化的产品规格。对电

动汽车电池热管理集成产品的换热组件模块进行系列化设计时,根据产品换热能力及换热流道数量的要求,可设计系列化的换热组件A1、换热组件A2、换热组件A3等(表8)。

表8 电动汽车电池热管理集成产品的系列化换热组件

3 电动汽车电池热管理集成产品模块化设计方法应用

电动汽车电池热管理集成产品模块化设计方法主要有配置设计和变型设计。

3.1 产品配置设计

产品配置设计是指根据预定义的零部件集和它们之间的约束关系,通过合理组合,形成能满足客户个性化要求的产品设计过程[12]。电动汽车电池热管理集成产品的配置设计是根据电池热管理集成产品的客户需求定义,在电池热管理集成产品的性能、功能、寿命等满足整车厂要求下,以产品主结构为基础,通过选配不同的Ⅰ级、Ⅱ级模块(如不同换热量的换热芯体组件、不同流量的制冷剂流量调节模块),进行设计检查和验证,开发能满足各种需求产品的过程。

产品配置设计的方法可以分为:产品功能配置设计、产品结构配置设计[13]。其中,产品功能配置设计主要面向整车市场与客户,以功能要求的输入和选用为主;产品结构配置设计主要面向产品开发人员,以结构参数的输入与组合为主。

3.2 产品变型设计

改变产品零部件的部分结构,进而形成新的零部件,使原有产品的主结构和功能不变,这是产品变型设计的原则。产品变型设计的最大优点是能够快速设计成型。实践中,产品变型设计往往与配置设计相结合,来完成产品模块化设计,满足不同客户的需求[12]。

应用电动汽车电池热管理集成产品模块化设计方法时,为满足客户对电池包冷却液的需求,需设计一款冷却液流量较大的产品。根据换热芯体组件、阀体组件等结构配置要求,设计接管时采用参数系列化设计方法,对表6中A、B、C3个参数进行适当调整,设计了新的接管零件,使产品的结构和功能发生变化。某客户需对冷却液回路的安装接口的方向进行调整,为此在已有冷却液回路流量调节模块的阀体部件上,对接管零件进行简单的变型设计,其余结构不变。通过产品变型设计,满足了客户新的需求。冷却液回路流量调节模块的阀体部件局部结构变型设计如图15所示。

(a) 原有设计 (b) 变型设计

4 结束语

本文基于某公司已有产品数据,从加快产品开发速度、提高产品过程质量、降低产品成本的要求出发,提出了电动汽车电池热管理集成产品模块化设计方法。对电动汽车电池热管理集成产品的客户需求进行分析,对产品结构主模块进行划分,建立产品编码和零部件命名体系,搭建了产品模块化设计平台。实践证明,运用模块化设计方法,能够加快电动汽车电池热管理集成产品的研发速度,提高产品质量,降低研发成本。