胶粉掺量对橡胶改性沥青低温性能的影响

王卫雷,马 柱,李大为,张家伟

(1.浙江省城乡规划设计研究院,浙江 杭州310030;2.广州大象超薄路面技术开发有限公司,广东 广州510000;3.同济大学 道路与交通工程教育部重点实验室,上海市200092)

0 引 言

近年来,随着科学技术的发展,胶粉改性沥青已成为仅次于SBS改性沥青的一种主要改性沥青。采用橡胶粉对基质沥青进行改性,既可以有效提高沥青的路用性能,又可以充分利用废旧橡胶轮胎,多年来一直是国内外研究的热点[1]。

对于橡胶改性沥青的研究,目前主要集中于高温性能和疲劳性能方面,一般认为,橡胶改性沥青混合料具有优异的高温与疲劳性能[2]。李波等[3]研究了胶粉对沥青高温性能影响机理,发现废旧橡胶粉加入沥青后,橡胶改性沥青混合料的高温稳定性能显著提高,因此其抗车辙变性能力通常很高。在疲劳性能方面,胶粉的加入使得沥青变黏变弹,因此胶粉改性沥青混合料的疲劳性能非常优异。黄卫东[4]通过四点小梁弯曲疲劳试验,评价了胶粉改性沥青混合料的疲劳特性,结果显示高沥青用量下橡胶改性沥青混合料的疲劳性能显著优于SBS改性沥青混合料。同时其疲劳自愈合效果也十分良好[5]。

一般认为,胶粉的加入对沥青的低温性能也有所改善,陈子建[6]分析了湿拌法橡胶改性沥青的反应机理,发现橡胶粉与沥青之间的反应既有物理反应也有化学反应,这种反应过程有利于提高沥青的低温性能。孙雪伟等[7]研究了橡胶改性沥青的低温延度,发现胶粉掺量、反应时间、基质沥青以及拉伸速率对橡胶改性沥青胶结料低温延度影响较为明显。目前对于改性沥青的低温性能评价,主要有5℃延度、SHRP低温PG分级、低温流变性能等指标,其中低温PG分级采用沥青的低温弯曲梁流变(BBR)试验来完成,是国内外比较主流的评价指标,可以较好地区分沥青的低温性能。

本研究通过BBR试验,研究不同胶粉掺量下橡胶改性沥青的低温PG分级结果,同时分析胶粉掺量的影响。实际生产中,为了提升胶粉的用量,一般也会在橡胶改性沥青中掺加一定量的SBS,因此本研究的另一个方面是分析胶粉掺量对胶粉复合SBS改性沥青低温性能的影响。

1 试验

1.1 试验材料

本研究采用ESSO70#沥青作为基础沥青,胶粉选用江阴产0.6 mm胶粉,由废旧轮胎胎顶加工而成,橡胶粉技术指标见表1。

表1 废轮胎橡胶粉技术指标

橡胶改性沥青的制备方法如下:首先将基质沥青加热到185℃并不断搅拌,以内掺方式分别添加5%、10%、15%、17%、18%、19%、20%共7种掺量的橡胶粉,而后搅拌1 h,即可制备完成。

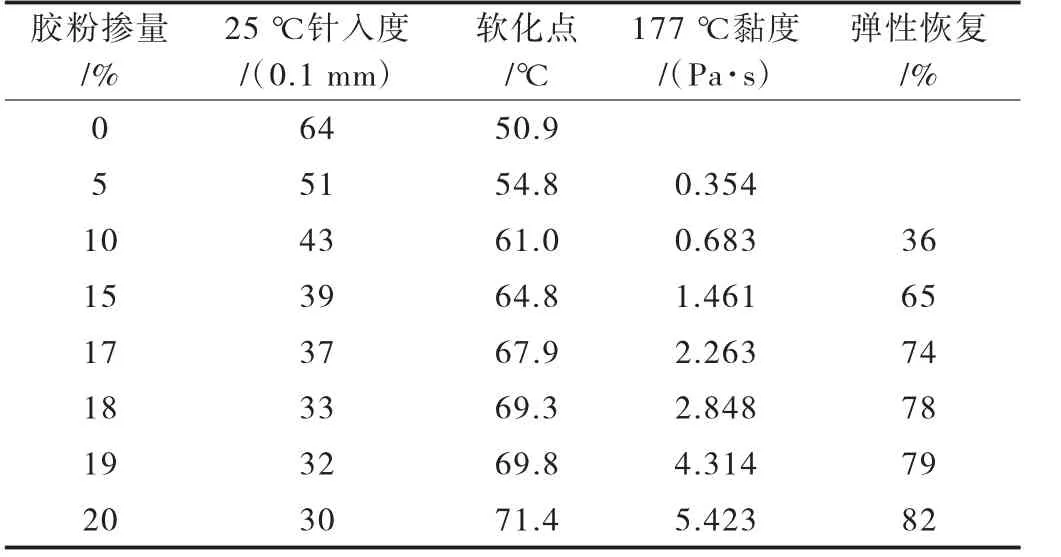

对于胶粉复合SBS改性沥青,目前工程中[8]比较常用的是复合2%SBS。本研究选用胶粉复合2%SBS改性沥青。首先将基质沥青加热至185℃,以外掺形式加入2%SBS,搅拌0.5 h,而后分别以内掺方式加入5%、10%、15%和18%共4种掺量的胶粉,继续搅拌1 h,即可制备出胶粉复合SBS改性沥青。橡胶改性沥青和胶粉复合SBS改性沥青的基本指标见表2、表3。

表2 不同掺量橡胶改性沥青的基本指标

表3 不同掺量胶粉复合S BS改性沥青的基本指标

1.2 试验方法

本研究采用低温弯曲梁流变(BBR)试验来评价沥青的低温性能,所用设备为CANNON产BBR弯曲梁流变仪。试验按照规范ASTM D6648进行,将经过PAV老化的沥青样品浇入内壁涂有润滑剂的小梁模具中,制备127 mm×12.7 mm×6.35 mm沥青小梁试件,同种沥青平行试验2组。完成后放入已设置好试验温度的BBR无水乙醇浴槽内脱模并保温1 h后进行试验。采集并记录小梁试件的跨中挠度随时间变化数据,并在240 s时停止加载、进行卸载。

根据加载过程中8 s、15 s、30 s、60 s、120 s、240 s的BBR弯曲梁流变仪数据,按式(1)计算沥青小梁试件的弯曲蠕变劲度模量S(t):

式中:P为跨中加载力;L为跨径;b为小梁试件的宽度;h为小梁试件的厚度;δ(t)为t时刻小梁试件的跨中挠度。

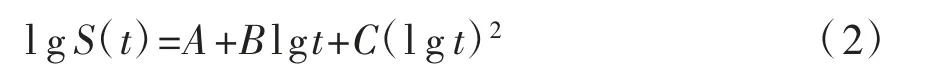

同时配套软件会自动对双对数坐标下的l g S(t)和l g t根据二次多项式进行拟合:

式中:A、B、C为回归参数,由拟合得到。

对应地将m值定义为l g S(t)与l g t关系曲线上切线斜率的绝对值,即蠕变速率,以此来表征沥青的低温变形和应力消散能力。取用经过PAV老化的沥青样品60 s时的S和m值作为评价指标,以弯曲蠕变劲度模量S不超过300 MPa、蠕变速率m不小于0.3为控制指标,通过线性插值法得到早期开裂温度T,记为低温PG分级温度。

2 试验结果与分析

2.1 不同掺量橡胶改性沥青BBR试验结果

对不同掺量橡胶改性沥青进行BBR测试。分别对-12℃、-18℃和-24℃条件下的沥青小梁试件进行测试,并根据测试结果计算出对应的弯曲蠕变劲度模量S与蠕变速率m,结果如表4所示。

表4 不同掺量橡胶改性沥青BBR试验结果

由表4可知,对于同种橡胶改性沥青,温度越低,其弯曲蠕变劲度模量S值越大,表明沥青逐渐变硬,而蠕变速率m值逐渐降低,说明沥青的低温变形以及应力消散能力逐渐降低。随着胶粉掺量的增加,相同温度橡胶改性沥青的低温弯曲蠕变劲度模量S值逐渐降低,表明沥青逐渐变软,而对应的蠕变速率m值逐渐增加,说明橡胶改性沥青的低温变形能力逐渐增强。

为了更好地展现随着胶粉掺量变化,橡胶改性沥青的低温弯曲蠕变劲度模量S以及蠕变速率m的变化规律,将-18℃条件下的弯曲蠕变劲度模量S以及蠕变速率m绘制成柱状图,如图1所示。

图1 不同掺量橡胶改性沥青的BBR试验结果(-18℃)

由图1可知,随着胶粉掺量的增加,橡胶改性沥青的弯曲蠕变劲度模量S值逐渐下降,并且胶粉掺量越高,下降效果越明显。当胶粉掺量达17%时,其弯曲蠕变劲度模量S值约为基质沥青的47%,而当胶粉掺量增加至20%时,其弯曲蠕变劲度模量S值仅为基质沥青的31%。蠕变速率m值也呈现出逐渐上升的趋势,说明胶粉掺量的增加,有助于提升橡胶沥青的低温变形以及应力消散能力。

2.2 不同掺量橡胶改性沥青低温P G分级

不同掺量橡胶改性沥青的低温PG分级结果如图2所示。结果表明,随着胶粉掺量的增加,橡胶改性沥青的低温PG分级逐渐降低,说明沥青的低温性能增强。当胶粉掺量达到18%时,橡胶改性沥青的低温PG分级温度达到-30.7℃,较基质沥青提高1个PG等级(6℃),说明胶粉对橡胶改性沥青的低温性能贡献很大。

图2 不同掺量橡胶改性沥青的低温P G分级结果

结合针入度数据,发现尽管橡胶改性沥青随着胶粉掺量的增大越来越稠,趋于硬化,但其低温性能却表现得更为优异。从而说明针入度指标反映出的沥青软硬,并不能评价橡胶改性沥青的低温性能。

2.3 不同掺量胶粉复合S BS改性沥青BBR试验结果

不同掺量胶粉复合SBS改性沥青BBR试验结果如表5所示。

由表5可知:在-12℃、-18℃和-24℃温度条件下,沥青的弯曲蠕变劲度模量S值均随着胶粉掺量的增加而降低,说明沥青逐渐变软,这点与纯橡胶改性沥青的变化规律一致。比较相同胶粉掺量下的纯橡胶改性沥青与胶粉复合SBS改性沥青的BBR试验结果可以发现,加入SBS后,沥青的低温弯曲蠕变劲度模量S值略有增加,表明沥青变硬,然而其蠕变速率m值也增加,说明橡胶改性沥青的低温变形以及应力消散能力也得以增强。这是由于SBS是一种热塑性弹性体,在低温环境下呈现出脆性,同时SBS的加入还会在沥青当中形成一种网格化结构,用于增强沥青的抗变形能力,因而沥青的蠕变速率m值增加。

表5 不同掺量胶粉复合S BS改性沥青BBR试验结果

为了更好地分析胶粉掺量变化对胶粉复合SBS改性沥青低温性能的影响,选取-18℃条件下胶粉复合SBS改性沥青的低温弯曲蠕变劲度模量S与蠕变速率m进行分析,如图3所示。由图3可以看出,对于胶粉复合SBS改性沥青,随着胶粉掺量的增加,其低温弯曲蠕变劲度模量S值逐渐减小,蠕变速率m值增加,说明沥青逐渐变软,其低温变形与应力消散能力提升。当胶粉掺量从5%增加至18%时,其低温弯曲蠕变劲度模量S值的降低幅度约50%,下降幅度显著,说明SBS的加入使得胶粉对沥青低温性能的改善更为显著。

图3 不同掺量胶粉复合S BS改性沥青BBR试验结果(-18℃)

2.4 不同掺量胶粉复合S BS改性沥青低温P G分级

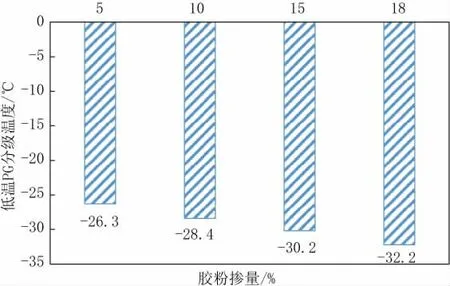

不同掺量胶粉复合SBS改性沥青的低温PG分级结果如图4所示。由图4可知,随着胶粉掺量的增加,沥青的低温PG分级逐渐降低,说明沥青的低温性能得到提升。当胶粉掺量从5%提升至18%时,沥青的低温PG分级提升约1个等级,说明胶粉对胶粉复合SBS改性沥青的低温性能贡献很大。

图4 不同掺量胶粉复合S BS改性沥青的低温P G分级结果

3 结 语

(1)随着胶粉掺量的增加,橡胶改性沥青的弯曲蠕变劲度模量S值逐渐下降,蠕变速率m值逐渐增加,沥青逐渐变软,低温变形以及应力消散能力逐渐提升,低温性能逐渐提升。当胶粉掺量达到18%时,橡胶改性沥青低温PG分级提升1个等级。

(2)对于胶粉复合SBS改性沥青,SBS加入后,其弯曲蠕变劲度模量S值稍有提高,然而蠕变速率m值也增加,说明SBS的加入使得沥青变硬的同时,也提升了其低温变形以及应力消散能力。

(3)对于胶粉复合2%SBS改性沥青,当胶粉掺量从5%增加至18%时,其低温弯曲蠕变劲度模量S降低约50%,沥青的低温PG分级可提升约1个等级。