基于接触非线性的特大吨位球型支座有限元分析

马玉龙

[上海市政工程设计研究总院(集团)有限公司,上海市200092]

1 概述

支座设置在桥梁上部结构与下部结构连接处,是上部结构的支承部分。其作用是把上部桥跨的恒、活载传递给墩台,并能够根据计算假定适应或者约束上部桥跨结构由活荷载、温度荷载、混凝土徐变、收缩等荷载产生的水平和转角变位,使实际施工完成的桥梁结构产生变位与荷载符合桥梁设计的计算假定。

支座的竖向承载力、水平承载力、转角、水平位移量等都应满足设计要求。桥梁支座除了必须满足设计要求的承载能力外,还需从选材、制造、表面防护等方面采取措施以满足支座的使用性能与寿命要求。

球型支座[1]是在盆式支座的基础上逐渐发展起来的一种新型桥梁支座。与盆式支座相同,球型支座也有固定支座、单向活动支座、双向活动支座三种形式。球型支座的温度适用范围为-40℃~60℃。球型支座外形以及与桥梁结构连接方式和盆式支座也基本相同,与大吨位盆式支座相比,球型支座具有如下优点:

(1)球型支座通过球面传递荷载,竖向荷载作用点始终在球面中轴,能够更均匀地传递上部结构产生的支反力;

(2)球型支座的转动力矩较小,且只与支座球面半径及摩擦副的滑动摩擦系数有关;

(3)球型支座不存在橡胶老化变硬而影响支座转动性能的问题,在低温地区优势明显;

(4)由于各向转动性能无差别,适用于宽桥与曲线桥;

(5)球型支座平面尺寸小于盆式橡胶支座。

球型支座各构件主要材料为聚乙烯四氟板与钢材。与钢材相比,四氟板的弹性模量远远小于钢材的弹性模量,在上部荷载作用下四氟板的应变相对较大,会对四氟板与支座钢构件之间应力传递产生一定的影响。四氟板抗压强度也较小,以往的支座研究表明:球型支座中钢材构件的应力远小于相应钢材的容许值,不控制结构设计,控制支座平面设计的是四氟板的应力。因此,球型支座模型中需考虑四氟板对支座受力的影响[2],并采用接触分析来精确模拟求解支座四氟板真实受力。

接触问题是非线性问题中的一类,是一种高度的状态非线性(非材料与几何非线性)。接触状态是指两个分离体的表面相互接触并互切。接触体表面具有不互相穿透,传递切向力与法向力,不传递拉力的特点。除因刚度突变会造成收敛困难外,初始分析的接触条件也是未知的。

上部结构为钢桁架结构,球型支座受力巨大。支座如采用常规的滑动面在上方的支座,上部结构在支点处产生稍微滑移都会对上部结构整体受力产生较大影响。为保证梁体结构内力尽量不受支点移动影响,支座需采用倒置结构设计,即支座纵向位移滑动面下置。钢桁架支座支点处受力复杂,上部结构荷载并非均匀地布置在支座上座板,球型支座需要满足设计提出的不均匀压应力要求。

考虑球型支座受力巨大,且需满足上部结构分区域、不均匀受力的要求,本文采用考虑接触面特性有限元分析对球型支座进行强度刚度校核,着重对支座应力控制构件四氟板进行分析。

2 支座构造

球型支座构造示意图如图1所示,由上下支座板、球冠衬板、上下支座滑板、聚四氟乙烯板(包括平面和球面)、锚固螺栓等部件组成。从整体上看,支座中球冠衬板与常用支座相反,倒置后支座滑移面位于球冠衬板下方。该结构设计主要考虑上部结构支点处支座反力巨大,支座滑移面设置上方时会造成梁体随支座滑移而使得相对支点不停变化,对上部结构受力影响较大。当滑移面倒置后,就不存在上部结构相对支点变化的问题。

图1 球型支座构造示意图

球冠衬板是球型支座的重要部件,它的平面部分开有一些镶嵌四氟板的凹槽,用以固定平面四氟板。支座球冠衬板凸球面,可采用包覆不锈钢或电镀硬铬处理。支座的转角通过球冠衬板与球面四氟板之间滑动来实现。

聚乙烯四氟板是支座的主要滑动构件。在聚乙烯四氟板表面设置储脂坑,以保证在支座竖向设计荷载作用下,四氟板在硅脂润滑条件下摩擦系数满足设计要求,并且可以尽量减少四氟板的磨耗,提高使用寿命。四氟板滑板可采用镶嵌或黏贴的方式进行固定。

球型支座按功能可分为固定支座、单向活动支座和双向活动支座。双向活动支座具有双向位移性能,不承担水平荷载的作用;单向活动支座具有单向位移性能,承受单向水平荷载的作用;固定支座承受各向水平荷载作用,各向无水平位移。

3 ANSYS接触分析简介

ANSYS为大型通用的有限元分析软件,它提供了丰富的单元类型与分析求解方法。在有条件进行实际试验研究的项目,仿真模拟可以作为试验验证的辅助分析;对于没有条件进行试验论证的项目,只能利用有限元仿真分析进行验证。

接触分析一般可分为刚体-柔体接触和柔体-柔体接触两大类。刚体-柔体接触是指接触表面处刚性体刚度远大于与它接触的柔体刚度。柔体-柔体接触是指两个接触体都可变形,表面刚度相似。球型支座中聚乙烯四氟板与不锈钢之间的接触属于刚体-柔体接触问题。

ANSYS中接触方式有三种,分别为点-点接触、点-面接触、面-面接触。不同的接触方式需采用相应的接触单元。对于球型支座采用面-面接触分析。

对于刚体-柔体接触,目标面总是刚体表面,而接触面总是柔体表面。目标单元与接触单元形成接触对。接触面使用原则大致如下:

(1)凸面定义为接触面;

(2)接触面应绘制更密的网格;

(3)接触面为刚度较柔的面;

(4)接触面应选用较高阶单元;

(5)接触面应为较小的面。

3D刚性目标面可以选用TARGE170模拟,3D柔性接触面可以采用CONTA173或CONTA174模拟。

有限元分析中利用这种带不同刚度的接触单元来模拟现实结构体之间空隙或者力的传递。接触问题大多需要定义接触刚度,它决定了两个表面之间侵入量的大小。过大的接触刚度可能会引起总刚度矩阵的病态,从而造成收敛困难。一般来说应该选取足够大的接触刚度以保证接触侵入小到可以接受,同时又应该让接触刚度足够小到不致于引起总刚度矩阵病态而保证收敛。

4 支座有限元模型

根据支座本身构造要求、设计技术要求的构造及承载力要求等情况,建立三维实体有限元模型。有限元模拟时将支座上、下座板与球冠衬板间边界按接触(Contact)考虑处理,不再按普通的glue联结方式。

支座有限元模型中四氟板与支座钢板均采用solid186模拟,考虑球面四氟板与球冠衬板间的非线性接触。目标单元采用target170,接触单元采用cotal174。

在进行支座有限元仿真分析中,所使用相关材料力学性能见表1。

图2 支座有限元模型图

表1 支座材料性能表

5 支座受力要求

根据钢桁架桥梁主桁支座节点有限元计算分析结果,桥梁设计在支座技术要求中提出支座需满足不均匀压应力的工况,不均匀压应力取值见表2,支座不均匀压应力区域布置图如图3所示。

表2 支座不均匀受压应力值表

图3 支座不均匀压应力区域布置图(单位:mm)

6 支座受力结果与分析

支座模型整体应力分布云图如图4所示,从图4中可以看出支座应力从上座板到下座板逐渐扩散并有减少的趋势,应力变化均匀、平滑。

图4 支座整体模型应力分布云图

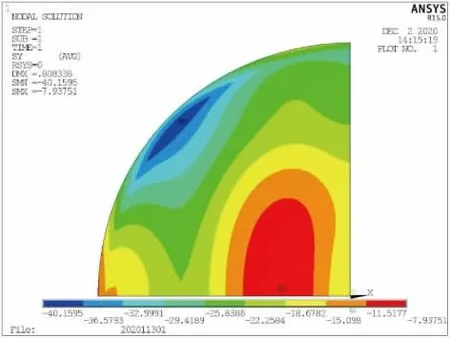

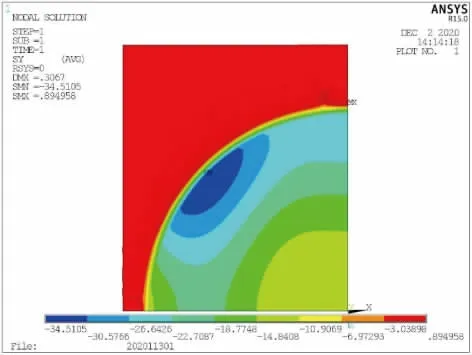

四氟板在承受过大压力条件下,轻则磨耗增大、缩短支座正常使用寿命,重则导致结构整体失稳或产生永久性不可恢复变形。图5、图6分别为球面四氟板、平面四氟板应力分布云图。

图5 球面四氟板应力分布云图

图6 平面四氟板应力分布云图

由图5、图6可以看出,球面四氟板与平面四氟板均呈现由内到外应力逐渐增大的趋势,其中最大压应力在圆弧边缘。平面四氟板应力略小于球面四氟板,球面四氟板最大压应力40 MPa,小于四氟板最大压应力45 MPa的允许限值。

7 结语

本文基于ANSYS有限元分析,通过建立考虑接触非线性的支座有限元模型对支座进行静力分析,可以看出在设计荷载作用下,主要控制设计部件四氟板应力满足设计要求和相关行业标准。其主要承力部件应力分布均匀,可以保证支座在设计荷载下的安全、可靠使用。