湿硫化氢环境下小浮头螺栓失效原因分析

赵 军

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

中国石化上海石油化工股份有限公司炼油部4#炼油2#延迟焦化装置稳定塔顶冷却器E-9210C为钩圈式浮头换热器,型号为BES1200-4.0-383-6/25-4I,壳程介质为液化气,管程介质为循环水。E-9210C于2009年投用,在2017年11月26日和2018年12月8日对该设备进行检修时,发现20根M27 mm×335 mm小浮头螺栓断裂,断裂部位既有在两端螺纹处,也有在中部螺杆处。文章通过多种手段对螺栓断裂的原因进行分析,并提出在此工况条件下避免螺栓断裂的措施。

1 工艺参数与宏观分析

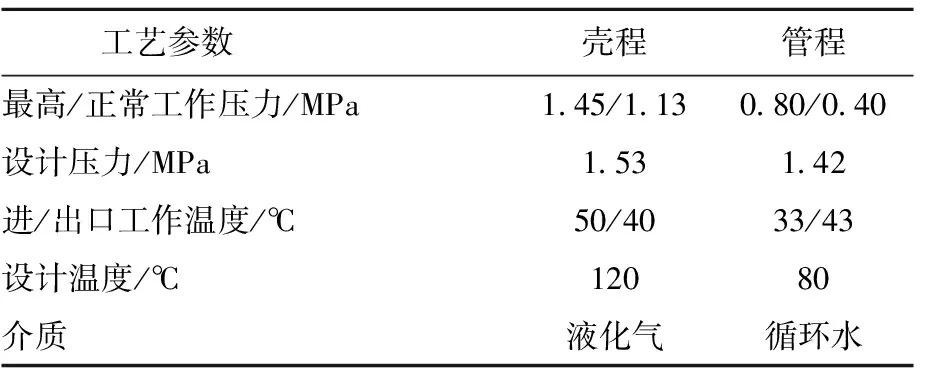

冷却器E-9210C的主要工艺参数见表1所示。

表1 E-9210C主要工艺参数

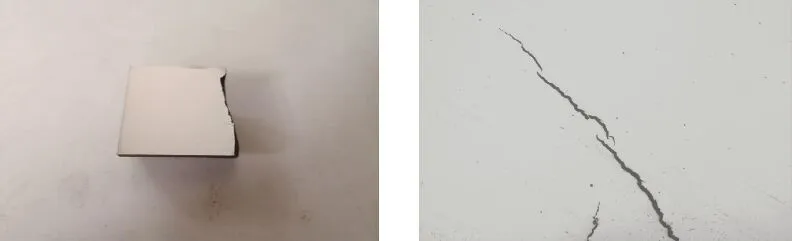

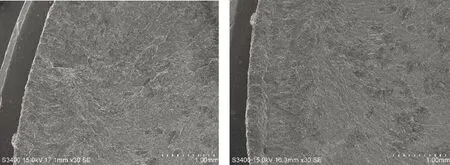

对断裂部位在螺杆中部的螺栓取样并做失效分析,其宏观形貌见图1所示。整根螺栓表面锈蚀,两侧螺纹部位均有较多的腐蚀垢物覆盖,螺纹凹槽局部被垢物填满,两端螺纹和中间螺柱都存在不同程度的表面腐蚀。

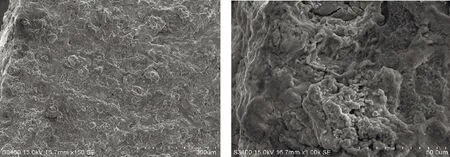

图2为螺栓断口的宏观形貌。整个断口基本垂直于螺栓轴向,表面被黑色和棕黄色的腐蚀产物覆盖,断口没有明显的塑性变形,呈脆性断裂特征。裂纹起裂于螺栓表面,呈放射状快速扩展而断裂。放射线的汇集处为裂纹起裂源(图2下部),整个断口中部为裂纹扩展区,上部为最终撕裂区。

(a)螺栓断裂全貌 (b)螺栓一侧螺纹部位

(c)螺栓另一侧螺纹部位

图2 断口宏观形貌

2 材料化学成分与金相组织分析

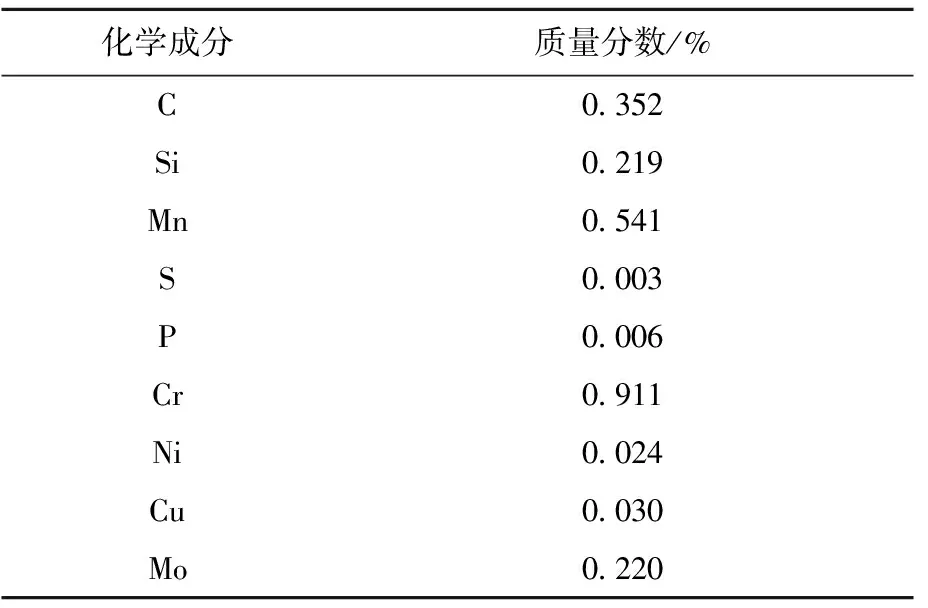

本次发生断裂的螺栓材料牌号为35CrMoA,对发生断裂的螺栓材料进行化学成分分析(见表2)。

表2 螺栓材料化学成分分析

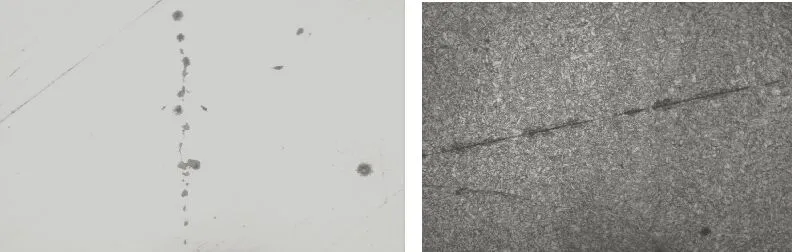

对断口附近的螺栓材料进行了金相组织分析(见图3)。1#金相试样为断口附近横截面,见图3(a);抛光态组织可以看到1条主断面扩展过来的二次裂纹,呈分叉扩展,为典型的应力腐蚀裂纹扩展形貌,见图3(b)和图3(c);硝酸酒精溶液浸蚀后组织为回火索氏体+铁素体,为35CrMoA钢的淬火回火组织,见图3(d)。

(a)1#金相试样(断口附件横截面)(b)1#试样裂纹形貌1(抛光态)

(c)1#试样裂纹形貌2(抛光态) (d)1#试样金相组织(500×)

2#金相试样为断口附近纵截面,见图4(a);同1#金相试样,抛光态组织可以看到断口处二次裂纹形貌同样为分叉扩展,为典型应力腐蚀裂纹扩展形貌,见图4(b)和图4(c);硝酸酒精溶液浸蚀后组织也为回火索氏体+铁素体。

材料中的夹杂物按照GB/T 10561―2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》评级,主要为D类环状氧化物类夹杂物,2级(见图5)。

(a)断口附件横截面 (b)2#试样裂纹形貌1

(c)2#试样裂纹形貌2

(a)1#试样 (b)2#试样

3 断口微观形貌分析与硬度检测

分析断口起裂部位的显微镜下微观形貌,起裂部位受外壁腐蚀坑以及内部夹杂物的双重作用,可以看到起裂源处向外扩展的放射状条纹,见图6(a)和图6(b),同时该区域被大量腐蚀产物所覆盖,见图6(c)和图6(d)。

(a)30× (b)30×

(c)150× (d)1 000×

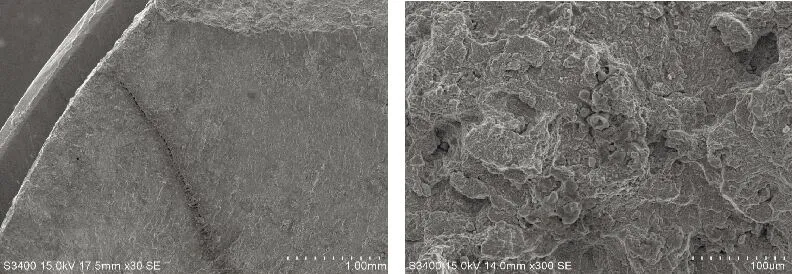

断口上的二次裂纹及断口扩展区的微观形貌显示断口被大量泥状腐蚀产物所覆盖(见图7)。

断口最终撕裂区的微观形貌同样可以看到大量泥状腐蚀产物,右侧边缘可以看到少量韧窝形貌(见图8)。

(a)二次裂纹,30× (b)扩展区,300×

(a)300× (b)500×

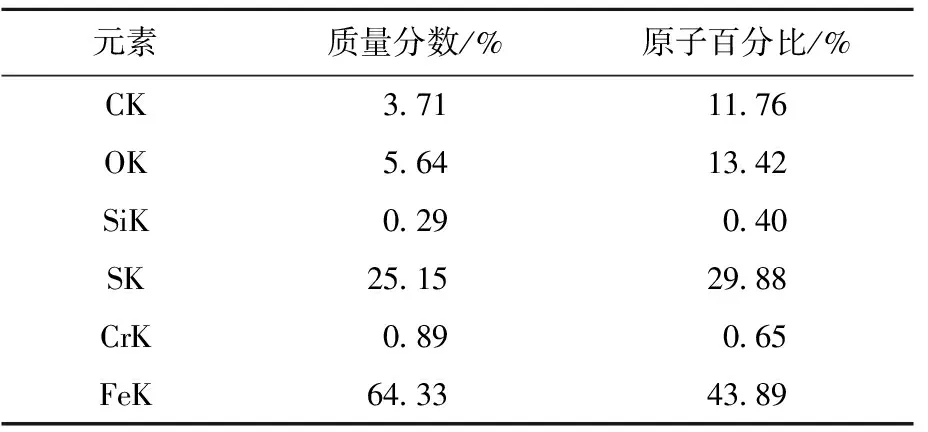

对断口起裂区、扩展区和最终撕裂区的腐蚀产物分别进行能谱分析,结果见表3~5。

表3 断口起裂区腐蚀产物元素分析结果

表4 断口扩展区腐蚀产物元素分析结果

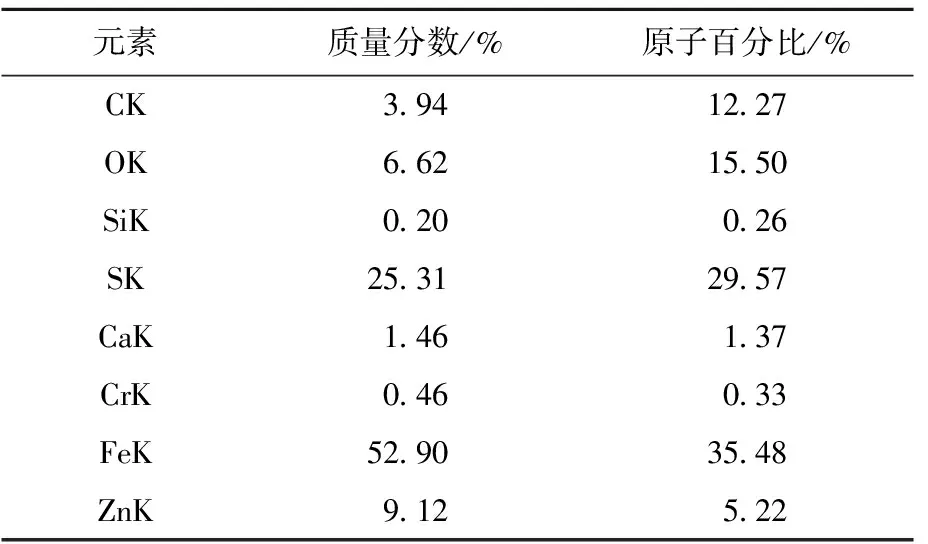

表5 断口最终撕裂区腐蚀产物元素分析结果

这3个部位腐蚀产物中可引起腐蚀的有害元素硫质量分数分别为8.05%、29.88%和29.57%。硫主要来源于壳程介质液化气中的硫化氢,2017年11月26日的液化气成分分析结果显示硫化氢体积分数为5.43%,2018年12月8日的液化气成分分析结果显示硫化氢体积分数为9.49%。

在断裂螺栓上靠近断口处取横截面样品,将两端磨平后,按GB/T 230―2009《金属材料洛氏硬度试验》标准,使用洛氏硬度计,测定螺栓的洛氏硬度值。螺栓材料接近外壁部位硬度值在HRC 31(HB 295)左右,中间部位硬度值在HRC 28(HB 273)左右,均高于GB/T 3077―1999《合金结构钢》中35CrMoA钢供货的硬度要求HB≤229(HRC 21)(钢材退火或高温回火供应状态的布氏硬度);最高硬度也高于HG/T 20613―2009《钢制管法兰用紧固件》标准中表4.04的要求(HB 234~285);但是符合GB/T 3098.1―2000《紧固件机械性能 螺栓、螺钉和螺柱》标准中8.8级螺栓硬度值HRC 23~34范围要求[1-2]。

4 螺栓断裂原因分析

从螺栓断口宏观形貌和微观形貌分析判断,螺栓断裂是脆性断裂,且断面上有裂纹分叉现象,符合应力腐蚀断裂的特征。

由于该螺栓工作时本身承受一定的拉应力,所处的环境介质中含有硫化氢和水存在,也就是处在一定程度的湿硫化氢环境中,加上有适宜的温度(壳程温度40~50 ℃),螺栓本身还具备较高的硬度(最高硬度HRC大于30)和强度,使这些螺栓对湿硫化氢应力腐蚀开裂的敏感性相应增大。螺杆外部腐蚀坑部位存在应力集中,再加上材料中存在夹杂物,因此在齿根部位和腐蚀凹坑处容易产生应力腐蚀裂纹的起裂,并最终导致螺栓的断裂。

另外,在换热器内部不可避免地存在一些流体滞留区,如内浮头处于换热器尾部,此处介质的流动性差,许多杂质会覆盖在金属表面(断裂螺栓的螺纹部位有大量腐蚀垢物堆积覆盖),经过一段时间积累,此处介质的pH会逐渐降低,当金属表面有缺陷时,容易产生表面腐蚀坑,这些腐蚀坑就形成了应力腐蚀破裂的初始裂纹源。

在NACE标准RP-04-72和API标准RP-492中规定,湿硫化氢介质中承受载荷的钢件硬度值必须小于HRC 22,才能有效抵抗硫化氢应力腐蚀开裂。从螺栓断口特征、受力状况、工作环境和对螺栓测定的硬度值分析得出本次E-9210C小浮头螺栓发生断裂是由硫化氢应力腐蚀开裂造成的[3-4]。应力腐蚀开裂时间不固定,在特定环境下,材料在几分钟内就可能破裂。

5 结论与对策

(1)螺栓材料金相组织为回火索氏体+铁素体,35CrMoA钢正常的淬火回火组织,材料中夹杂物按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》评级为D类2级。

(2)根据螺栓断口宏观形貌以及微观形貌分析,以及E-9210C的工艺介质,可以确认螺栓断裂失效是由于湿硫化氢应力腐蚀开裂造成的。螺栓本身较高的硬度(最高硬度HRC大于30),使这些螺栓对湿硫化氢应力腐蚀开裂的敏感性相应增大,腐蚀凹坑部位存在应力集中,再加上螺栓材料中存在夹杂物,因此在腐蚀凹坑部位产生了应力腐蚀裂纹的起裂,并最终导致了螺栓的断裂。

(3)在湿硫化氢环境下,承受的预紧力满足使用要求时,可以选取强度、硬度(材质硬度应小于HRC 22)相对较低的金属材料制造螺栓。

(4)增大螺栓直径,降低其所承受的拉应力,并确保所有螺栓受力均匀。

(5)控制螺栓的预紧扭矩,把好安装关,防止预紧力过大,尤其在腐蚀性介质中的设备。