大型炼厂区域放空分液系统工艺设计

杨 娇 苏珊珊 刘 缓 李铁森

(中石油华东设计院有限公司,山东 青岛 266071)

建设大型化炼厂、发展规模经济是提高炼油企业竞争力的有效途径,也是当今世界炼油工业发展的趋势。2010—2019年,全球炼厂数量由662座减少到660座,而炼厂平均加工规模由5.45 Mt/a增至7.7 Mt/a,加工规模20 Mt/a以上的炼厂从20座增至33座,其中23座位于亚洲和中东地区[1]。炼油规模大型化和炼油装置大型化可以充分发挥大型炼厂的系统优势,降低生产过程中的运行费用,也促进了公用工程的集成化设置。在大型炼厂开停车、全厂性突发事故发生时,装置将泄放大量的排放物,因此合理设计区域放空系统对于炼油装置稳定、安全运行至关重要。

在装置停车、安全阀泄放等工况下,炼厂可能会有大量的气体和液体排入放空系统,放空分液系统的主要作用是分离气液相,防止液相进入火炬发生事故。放空气体在火炬头燃烧时,若气体夹带600~1 000 μm的液滴,火炬燃烧将会产生大量烟雾;若气体夹带的液滴超过1 000 μm,则会造成火炬头下火雨。由放空系统分液罐导致的安全事故时有发生,2005年3月23日,英国石油公司(BP)位于德克萨斯州的炼厂即因放空系统分液罐中的液体进入烟囱,液体从烟囱中喷溅出来形成极易燃烧的蒸汽云,从而导致了爆炸[2]。

某国外新建千万吨级大型炼厂拟全厂共用一套分液罐,处理来自渣油加氢、催化裂化、柴油加氢、汽油加氢、异构化、烷基化、丙烯精制等装置的低压泄放介质,各装置内不设置独立的低压放空罐。文章以美国石油学会(API)521为设计标准,对全厂放空分液系统各放空工况进行分析,并对两种设计方案进行技术和经济对比。

1 主要工艺参数

由于该炼厂曾发生电力故障导致全厂所有装置停工,因此全厂放空系统分液罐的计算需考虑全厂停电工况。全厂停电工况下,低压火炬系统瞬时最大泄放量及泄放物性质如表1所示。

表1 全厂停电工况下低压火炬系统泄放情况

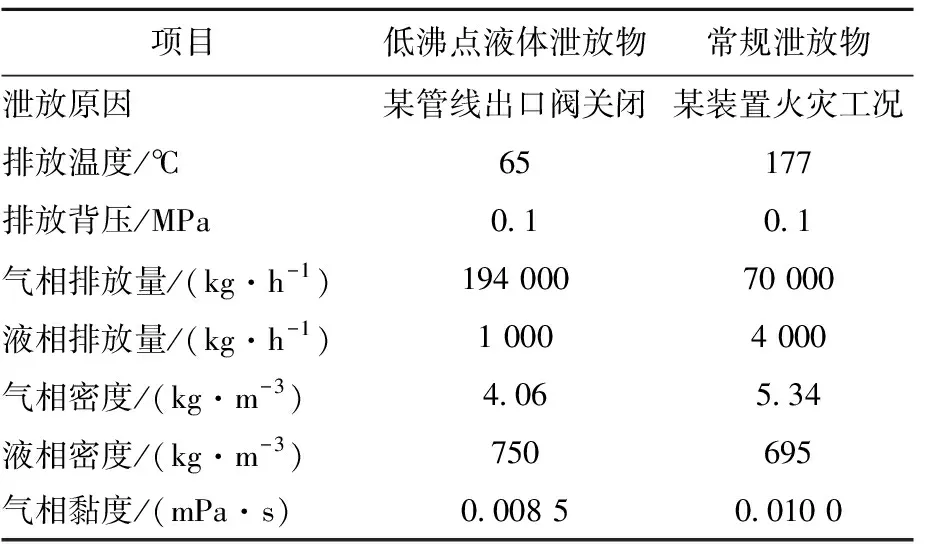

根据API 521标准中的相关规定,多套工艺装置火炬系统泄放量不考虑两种事故同时发生的情况[2]。装置在其他单事故工况下,低压火炬系统瞬时最大泄放量及泄放物性质如表2所示。

表2 其他工况下低压火炬系统泄放情况

2 工艺方案

2.1 工艺流程选择

烷基化、异构化、丙烯精制等装置中低沸点液体在降压泄放时,因闪蒸而急剧降温,导致分液罐中液体结冰。根据泄放物性质,放空气体的分液系统需设置一个冷分液罐和一个低压火炬分液罐,烷基化、异构化、丙烯精制装置的泄放物排至冷分液罐,渣油加氢、催化裂化、柴油加氢、汽油加氢装置的泄放物则排至低压火炬分液罐。

为了防止分液后的低温气体与高温气体混合时高温气体温度降低而导致混合气体带液,该炼厂分液罐的设计有两种方案可供选择:一是经冷分液罐和低压火炬分液罐分液后的气体分别进入低压火炬系统(即方案一,流程示意见图1);二是经冷分液罐分液后的气体与进入低压火炬分液罐的气体混合,混合气经常规分液罐分液后进入低压火炬系统(即方案二,流程示意见图2)。

图1 方案一流程

图2 方案二流程

2.2 分液罐尺寸确定

根据API 521标准对分液罐的尺寸进行计算[3]。先假设分液罐的直径和最小切向距离,计算液滴沉降时间和气体停留时间,使气体在分液罐中的停留时间大于等于液滴沉降时间,防止气体带液进入火炬。液滴沉降时间可根据分液罐气相空间的垂直高度和沉降速度计算得出,气体停留时间可根据分液罐气体进出口切线长度和气速进行计算。由于系统气体流量大,且分离的液体量较多,采用卧式分液罐更具经济性[4]。

以方案一(常规火炬分液罐)计算为例,常规火炬分液罐在全厂停电工况下火炬泄放量更大,因此以该工况为常规火炬分液罐的设计工况。

式中:C(Re)2为无量纲变量;d为火炬分液罐分离的液滴直径,m;ρv为气相密度,kg/m3;ρl为液相密度,kg/m3;μ为气相黏度,mPa·s。

根据C(Re)2-C拽力因子表,查取拽力因子C=1.07。

将300 μm液滴分离时,液滴沉降的临界速度(Uc)为:

式中:g为重力加速度。

预设分液罐直径为4 m,切线长度为13 m。考虑单事故工况下,从低液位到高液位有25 min停留时间,预设分液罐低液位高度为225 mm,忽略封头体积,分液罐低液位体积为1.679 m3,则液相装满因子α=0.25。液滴在分液罐中的实际沉降速度Ul=0.004 m/s,气相实际速度Uv=1.906 m/s,水平停留时间tH=3.148 s,大于液滴沉降至液面的时间3.134 s,该分液罐直径和切线长度分别按照4 000 mm和13 000 mm设计。同理,可计算方案一冷分液罐的直径和切线长度分别为2 400 mm和8 500 mm。方案二冷分液罐尺寸与方案一相同,但方案二常规分液罐在全厂停电工况下,不仅需要处理常规泄放物,还要处理来自低压泄放罐的低沸点泄放介质。根据API 521标准进行试差计算,两种方案的分液罐尺寸分别如表3所示。

表3 分液罐尺寸计算结果 mm

2.3 经济性对比

两种方案的投资区别主要体现在分液罐及管线投资上。方案一中分液罐至火炬的管线需要一根直径600 mm和一根直径1 000 mm的管线,而方案二中分液罐至火炬的管线仅需一根直径1 100 mm的管线。考虑到从分液罐至火炬管线的用量,对两种方案的经济性能进行对比,结果如图3所示。

图3 两种方案投资比较

从图3可以看出:当分液罐离火炬小于250 m时,方案一更优,反之方案二更优。因此若分液罐设置在装置区,方案二更佳;若分液罐设置靠近火炬,则方案一更佳。

3 放空总管及分液罐设计温度的确定

事故工况时,泄放介质进入放空分液系统将导致放空总管膨胀或收缩。鉴于各事故工况的复杂性,放空系统要考虑所有泄放点的泄放工况,因此泄放系统的设计温度难以确定。对于各泄放支管,通常以非火灾工况下的泄放温度为操作温度,而装置内泄放总管的设计温度确定通常比较复杂,且国内外各工程的做法并不一致。目前,用于确定装置内泄放总管的设计温度有如下方法可供参考。

(1)根据工程经验确定

国内外大型工程公司通常有一个装置火炬总管的操作极限,该值源于多套装置多年运行经验,从管道应力角度来看,该经验值对于设计是较为实用的。如部分工程公司将火灾工况下装置内火炬总管设计温度定义为300~350 ℃,这对于宽沸点烃类装置通常认为是合理的。然而,对于工艺装置火炬放空总管来说,350 ℃是一个非常高的设计温度,炼厂火炬总管通常低于此温度[5],这是因为:

①当放空介质流经安全阀及放空管线时,会由于热损失导致操作温度逐渐下降;

②如果安全阀间歇打开,则火炬总管泄放温度达不到稳定传热的平衡温度;

③某股物流泄放时,可能会与其他低温介质混合后进入火炬分液罐;

④介质加热火炬总管使之与环境达到热平衡需要一定时间。

(2)基于严格的流体流动和传热计算

如某加氢装置紧急泄压时,以高温氢气为泄放介质(367 ℃)进行泄压计算,假设初始状态下壁温与环境温度一致(35 ℃),进行流体力学计算。

图4为温度随轴向距离变化的结果,当开始紧急泄放时,进口端管道接近介质泄放,管系在泄放10 min后达到平衡,离泄放点30 m处管壁温度下降17 K。

图4 管壁温度随轴向距离变化

4 结论

(1)两种方案均可实现全厂低压火炬气体分液的目的。与方案一相比,方案二分液罐尺寸略大,但分液罐至火炬的管线仅需一根。根据投资分析,若分液罐设置在装置区,方案二更优;若分液罐设置靠近火炬,则方案一更优。在装置区平面布置不紧张的情况下,可优先考虑方案二。

(2)工程设计中,火炬系统的设计温度可通过工程经验确定或基于严格的流体流动和传热计算来确定。