基于覆岩破坏传递的超前自卸压区影响宽度研究*

席 杰,王兆丰,2, 3,陈金生,2,李学臣,李艳飞,马雄伟

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003;2.河南理工大学 煤矿灾害预防与抢险救灾教育部工程研究中心,河南 焦作 454003;3.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003;4.焦作煤业(集团)有限责任公司,河南 焦作 454000;5.河南能源集团焦煤公司古汉山矿,河南 焦作 454300)

0 引言

我国煤储层在形成过程中经历多期地质构造,普遍具有瓦斯含量高、煤层透气性低的特征,造成井下瓦斯抽采困难[1]。卸压开采抽采瓦斯理论和技术可有效解决这一难题[2]。煤层开采对本煤层未开采部分和相邻煤层均有一定的卸压作用[3-4]。超前自卸压区为工作面前方煤体受到本煤层采动影响产生的应力释放区,在此区域煤体膨胀变形,产生大量新生裂隙,使煤层透气性系数增大。因此,预计相应条件下的超前自卸压区宽度是合理布置边采边抽钻孔、强化瓦斯抽采的重要依据。

目前卸压区宽度研究主要采用数值模拟、现场实测和理论分析等手段。陈滔等[5]分析采面超前卸压机理并应用COMSOL Multiphysics软件对极近距离上邻近层超前卸压带宽度进行模拟,结果与实测宽度基本一致;付帅[6]提出采用钻孔气体漏失量法实测巷帮卸压带宽度;郭敬远等[7]采用FLAC3D软件模拟出掘进煤巷巷帮卸压区域随巷道开挖深度的变化规律;郑吉玉等[8]采用钻孔应力传感器实测采煤工作面前方卸压区宽度,根据卸压区范围和钻孔失效距离,得出不同偏角下的钻孔卸压瓦斯抽采量计算公式;文献[9-10]对修正后的Fenner公式和Kastner进行适用性分析,并对比研究深部圆形截面巷道不同荷载下的塑性区范围;陈旭光等[11]推导圆形截面巷道分区破裂形成的破裂区范围表达式,解释周围围岩应变和位移随距离断面增加呈波浪形变化的特征;姚国圣等[12]提出考虑扩容梯度和塑性软化特性的塑性区、破裂区半径表达式,分析巷道围岩破碎规律。

目前,超前自卸压区的现场实测、数值模拟研究已有较大进展,但是卸压带宽度理论分析大多以掘进工作面为研究对象,而对综采工作面的卸压带宽度理论研究较少。当前综采工作面的卸压宽度理论分析主要以莫尔强度理论为准则,结合不同开采条件下的经验系数,求解在极限应力平衡区煤层界面的应力微分方程。但随着矿井机械化水平提高以及开采深度及厚度增大,现有理论公式计算的卸压带宽度往往比现场实测结果小。随着工作面的不断回采,势必引起上覆岩层的失稳破坏,最直接的表现是冒落带随开采垮落,造成工作面前方煤体的应力重分布,此理论细化了冒落带对于超前自卸压范围的影响,因此本文基于覆岩破坏传递的超前自卸压过程,提出1种新的综采工作面超前自卸压区影响宽度的计算思路和方法,并通过顺层钻孔瓦斯抽采试验验证卸压影响区,量化卸压抽采区抽采效果,为煤矿高效边采边抽提供参考。

1 超前自卸压理论分析

原本承受上覆载荷的煤体受到采动后,其应力短时间内集中到采面附近的煤体上,达到煤体强度极限便发生塑性破坏,致使煤体卸压,从而使集中应力向煤层深部转移,达到应力平衡后,工作面前方便形成卸压区、应力集中区和原始应力区[7]。在卸压区内,煤岩强度降低,裂隙发育,煤层透气性好,可强化瓦斯抽采。

1.1 基于残存煤体强度推导卸压区

由于回采过程破坏了煤体的原岩应力,采面前方的煤体承受超前支承压力发生变形,根据煤体变形的不同程度,煤壁前方一定区域内分为塑性变形区和弹性变形区[13]。根据极限平衡条件,塑性区支承压力分布规律满足式(1)[14]:

(1)

在塑性变形区以外的围岩变形为弹塑性变形,超前支撑压力分布为负指数曲线[15],如式(2)所示:

σy=γH[1+Δke-δ(x-x0)]

(2)

联立可得由残存煤体强度推导出的卸压范围[16],如式(3)所示:

(3)

式中:k为最大应力集中系数,Δk=k-1;σy为超前支承压力,为使煤体产生竖向压缩变形的力,MPa;Rc为煤壁残余强度,MPa;h为工作面采高,m;Δh为上覆岩层破坏高度,m;f为层面摩擦因数,大小为该层面煤层与其顶底板层面摩擦角的正切值;γ为煤层容重,N/m3;H为煤层埋深,m;δ为超前支承压力的衰减系数;x0为由残存煤体强度推导的卸压范围,m;x为距离煤层的距离,m;φ为煤层的内摩擦角,(°)。

1.2 考虑瓦斯压力的卸压区范围

根据卸压区水平方向的应力平衡方程,结合Mohr-Coulomb准则,推导出包含孔隙瓦斯压力的卸压区宽度计算公式。在煤矿开采过程中,工作面前方煤体应力状态看做二维平面问题,只考虑上覆岩层施加的垂直应力。

根据摩尔-库仑理论,煤体破坏时,滑移面上的正应力(也称之为超前支承压力)σy和剪应力τxy关系如式(4)所示:

τxy=-(σytanφ+c)

(4)

式中:τxy为剪应力,MPa。

在卸压平衡区水平方向的合力为0,即满足式(5):

(5)

假设xb为考虑瓦斯压力的卸压区范围边界,m。在卸压区边界,即当x=xb时,水平应力σx和正应力σy的赋值可表示为式(6):

(6)

式中:σx为水平应力,MPa。

联立煤体应力平衡方程和有效应力方程,卸压区宽度xb计算公式[8]如式(7)所示:

(7)

式中:a′为有效应力系数;Ac为卸压区边界处卸压系数;p1为煤层瓦斯压力,MPa;p0为大气压,MPa;Rx为侧向支护阻力,MPa;c为黏聚力,MPa;Δp为煤层瓦斯压力与大气压的差值,MPa

1.3 超前自卸压影响因素分析

由式(3)和式(7)可知,卸压区宽度的范围与煤层的采高、超前支承压力、煤层瓦斯压力以及煤岩的物理特性密切相关。然而实际上煤矿井下环境复杂,影响超前卸压范围的因素较多,主要为煤岩特性物理条件(煤层赋存深度、煤层厚度、顶底板岩性、煤体强度等)和开采技术条件(作面长度、推进速度、采煤方法等)2部分。

煤层埋藏深度越大,工作面前方支承压力峰值越大,集中系数越小,其峰值距离煤壁的距离越远,则对应卸压影响区范围变大;煤质坚固性系数越小,支承压力峰值点距煤壁越远,而煤体强度变大时,塑性变形区范围变小,则支承压力峰值变大,卸压分布范围变小[17];对于放顶煤开采,1次采出煤体的厚度越大,支承压力峰值点距煤壁越远,支承压力极限平衡区宽度明显增大;工作面长度越长,支承压力的峰值和集中系数越大。相同采深时,随着采厚的加大,煤壁前方的塑性变形区和破坏区范围随采高的同步增大,超前应力增加缓慢,支承压力的集中系数趋于减小[18]。

因此超前支承应力的分布特征直接影响煤体前方卸压区的范围,而采场上覆岩层的破碎断裂是支承压力形成的根本原因。研究上覆岩层破坏传递规律和受力状态是分析支承压力的理论基础,也是分析超前自卸压范围的重要考虑因素。

2 覆岩破坏传递对超前自卸压宽度的影响分析

2.1 冒落带垮落对卸压的影响过程分析

在工作面推进过程中,采空区上覆岩层发生沉降运移形成三带,即缓沉带、裂隙带和冒落带。冒落带也称垮落带,其在采场由支架暂时支撑,在推进方向不能保持水平力在煤岩层之间的传递;裂隙带岩层裂隙较发育,在采场推进过程中能够以“传递岩梁”的形式周期性断裂运动,在推进方向可保持水平力在煤岩层之间的传递。该部分岩层也是内应力场的主要压力来源。

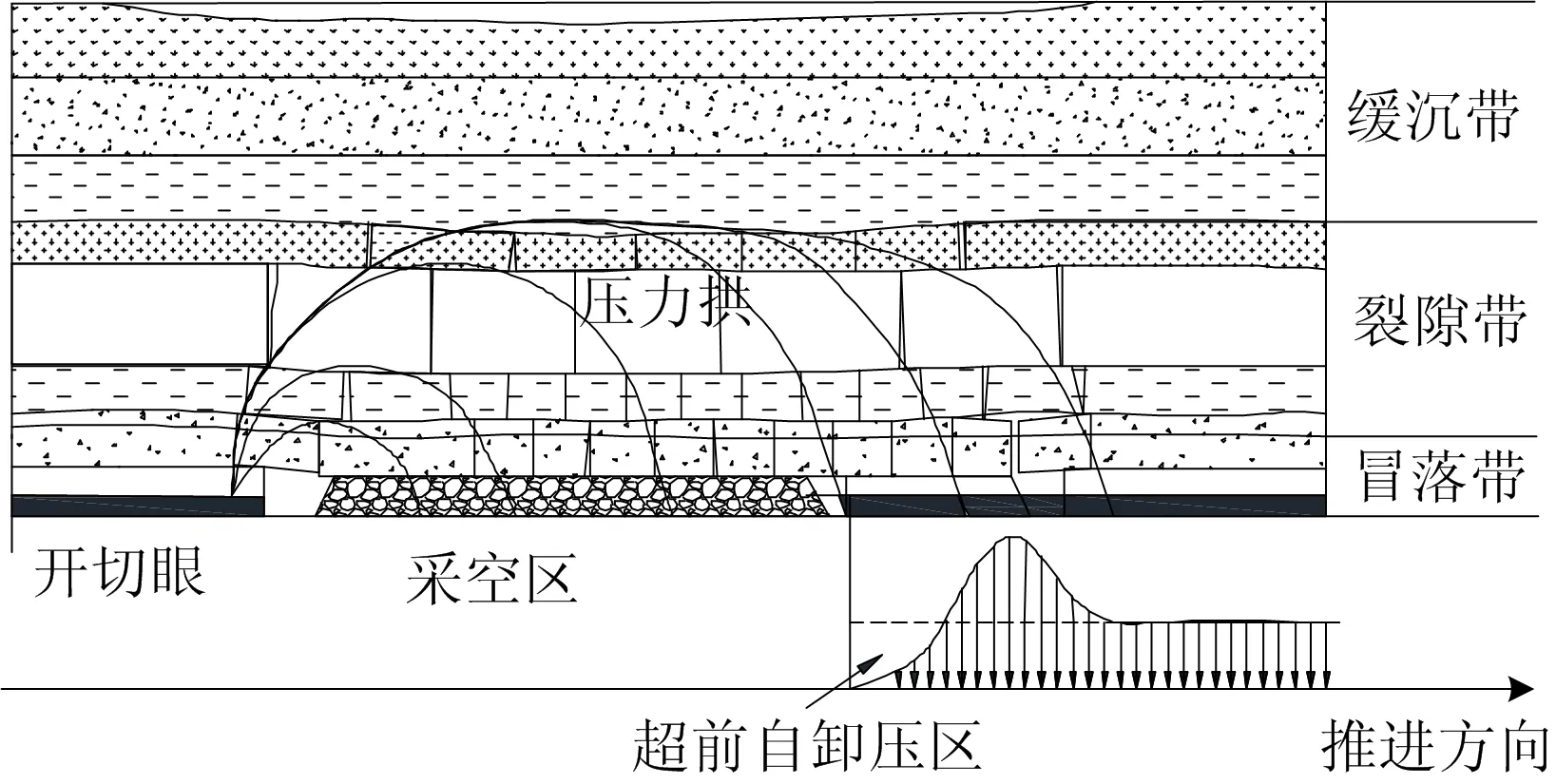

冯军发等[19]通过分析覆岩破坏垮落过程中产生的压力拱现象发现,随回采推进,压力拱拱迹线不断扩展变化,最终拱迹线高度趋于一致,反映上覆岩层的动态垮落过程。垮落带和裂隙带中已发生明显运动的岩层位于压力拱内,而垮落带和裂隙带中尚未发生明显运动的岩层及缓沉带岩层位于压力拱外,基于压力拱曲线的超前卸压示意如图1所示。

图1 基于压力拱曲线的超前卸压示意

当煤层以设计采高开采时,开采区域周围产生断裂,开裂形状为与开采区平行的拱迹线,靠近开采位置的原极限平衡区与围岩分离,工作面的煤层开采移架后,支架上方煤岩体随即垮落,也近似等同于该部分煤岩体进行回采,原本形成的弹塑性边界区变成新的自由表面。此种现象在卸压理论计算推导上相当于新的开采断面形成,使工作面前方应力重分布。

2.2 基于覆岩破坏传递的超前自卸压范围推导

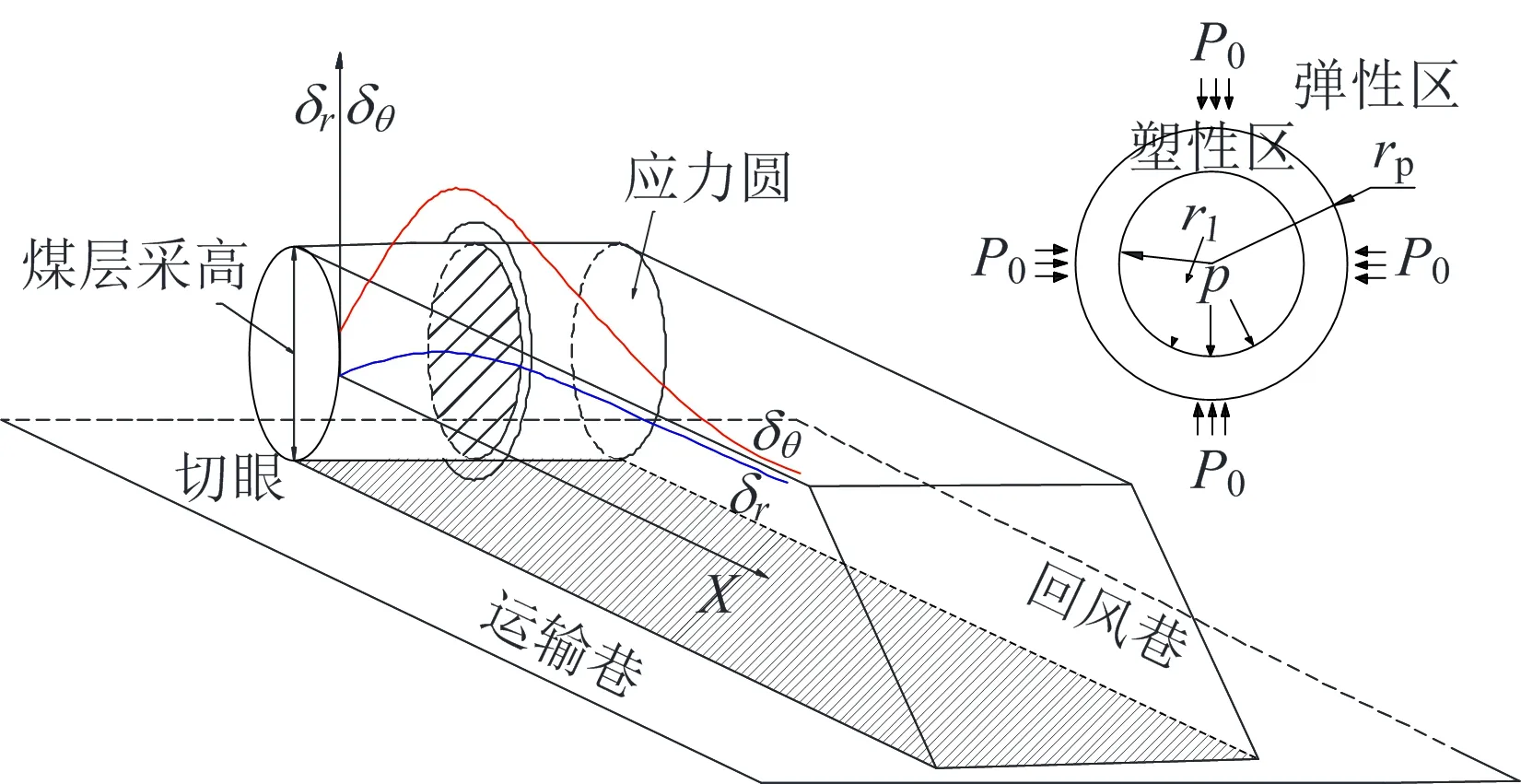

根据覆岩破坏规律,将冒落带高度考虑进单一厚煤层综采工作面卸压区推导中,由于煤层工作面断面往往是长条状,将切眼断面沿工作面倾向划分为宽度无限小的微分单元,每个单元沿工作面走向近似为圆形断面,采高作为圆形断面半径,采场前方的应力场分布为每个微分单元的弹塑性变化分布,假设岩石破坏服从摩尔库伦准则。工作面前方应力变化如图2所示。

图2 摩尔库伦准则下的工作面前方应力变化

由于现场环境的复杂性,对卸压范围推导进行以下3个假设:1)取采面中间某一微分圆形断面,近似代表采面开采。2)围岩为均质各向同性。3)围岩应力场的均匀载荷在无限远处形成。假定地应力为P0,MPa;内部所受压力即支护体的作用力为p,MPa;侧压力系数为1,黏聚力和内摩擦角为常数,将圆形截面巷道的塑性区分析作为轴对称问题。设隧洞开挖的内径为r1,m;塑性区的范围为小于rp的环形区,其中,rp为覆岩破坏传递的卸压区宽度,m。

先分析塑性区的应力,在不计体积力时,极坐标系下轴对称问题的平衡微分方程如式(8)所示:

(8)

式中:σθ,σr为洞室围岩切向应力和洞室围岩径向应力,MPa;r为微单元孔的半径,m。

深部圆形截面巷道原始应力破坏后,巷道周围围岩产生应力重分布。当周围围岩应力大于摩尔库伦准则下的岩石强度屈服极限时,围岩将产生塑性破坏,摩尔库伦准则如式(9)所示:

(9)

式中:c为围岩黏聚力,MPa;φ为围岩内摩擦角,(°);联立公式(8)~(9)可得式(10):

(10)

代入边界条件,当隧道开挖半径为r1时,内部所受压力为P,MPa,即:(σr)r=r1=-P。

解得半径为r1的圆形塑性区内应力表达式为式(11):

(11)

假设在应力极限平衡状态即r=rp处的应力为σrp,MPa,距采面无限远处的地应力可视为原始地应力为P0,MPa。对于弹性区内一点的径向应力与切向应力表达式,可由拉密解答给出,如式(12)所示:

(12)

由于(σr)r=rp(σrp),联立塑性区内的应力表达式和弹性区内的应力表示式可得rp,如式(13)所示:

(13)

随工作面的不断推进,覆岩运动范围逐渐扩大,压力拱的影响高度最终趋于一致,“传递岩梁”周期性断裂运动在工作面表现为周期来压。基于周期来压,冒落带随回采周期性垮落,且垮落高度也随压力拱拱迹线高度趋于一致,而冒落带垮落后,形成新的自由断面。因此,对于超前卸压理论计算半径应为工作面采高与冒落带之和。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规范》,坚硬覆岩的冒落带高度Hm的经验公式[20-21]如式(14)所示:

(14)

因此基于覆岩破坏传递的卸压区宽度rp计算如式(15)所示:

(15)

式中:∑m为累计采厚,m;Hm为冒落带高度,m。

3 工程实例分析

3.1 工程概况

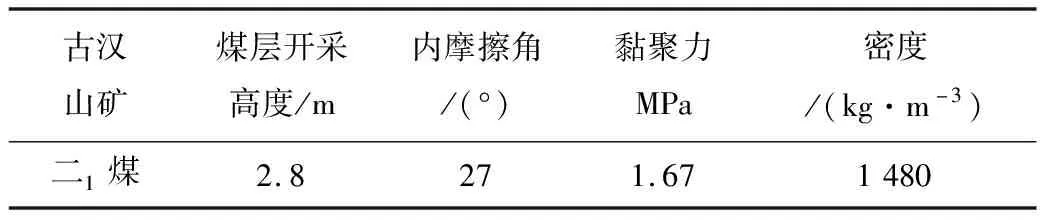

以古汉山矿1604综采工作面为试验对象。工作面标高-427~-564 m,走向长度978~1 010 m,倾向长度152 m。单一开采二叠系山西组二1煤层,煤层赋存稳定,煤层平均倾角14°,平均厚度5.3 m,采高2.8 m,采用后退式走向长壁采煤法、全部陷落法管理顶板。煤层最大原始瓦斯含量为28.04 m3/t,原始瓦斯压力平均1.11 MPa。试验煤层力学性能参数见表1。

表1 试验煤层力学性能参数

3.2 实测数据分析

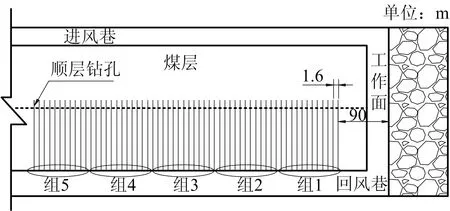

在1604工作面切眼前方大于90 m范围内布置顺层瓦斯抽采钻孔,每个单孔瓦斯抽采影响半径为2.5 m,试验钻孔间距为1.6 m,孔深75~80 m,钻孔高度为距底板1.5 m,每12~15个钻孔为1组,每组安装孔板流量计定期测量5组试验钻孔的瓦斯抽采浓度、流量。现场试验钻孔布置如图3所示。

图3 工作面顺层钻孔抽采布置

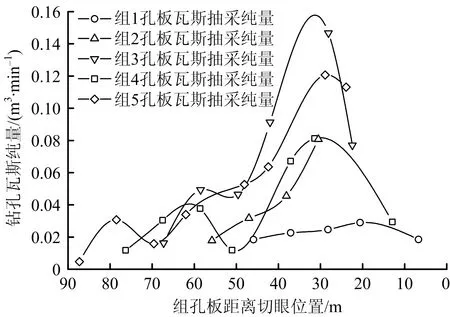

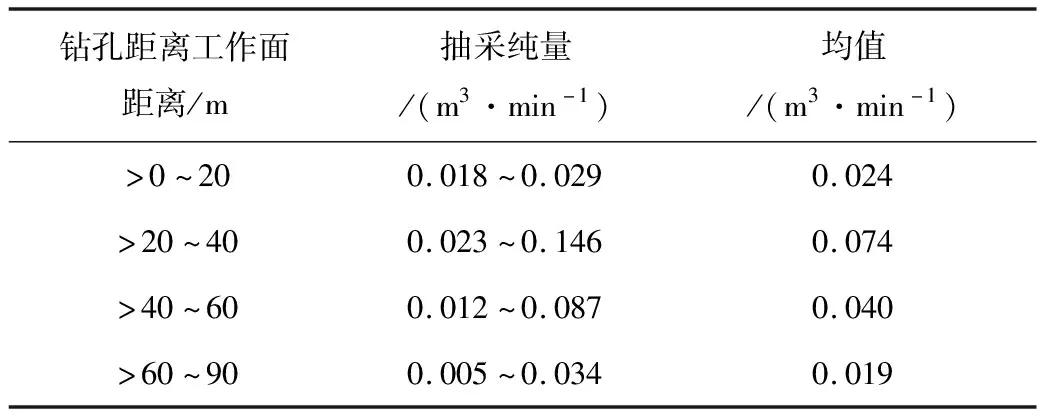

随着工作面推移,钻孔瓦斯抽采量随采面前方应力变化而动态变化[22],5组孔板瓦斯抽采纯量如图4所示。

图4 组孔瓦斯抽采纯量随切眼距离变化曲线

由图4可知,5组孔板瓦斯抽采纯量在整体上呈现同一规律的变化趋势。距离切眼>60~90 m,瓦斯抽采纯量维持在较低的数值小幅度波动,说明试验钻孔距离工作面较远,尚未受到开采卸压扰动;距离切眼>40~60 m范围,瓦斯抽采纯量小幅度上升,煤体处于集中应力带向卸压带的过渡区域,透气性缓慢增加,钻孔瓦斯抽采量逐步升高;距工作面>20~40 m范围内,瓦斯抽采纯量明显上升,在距离工作面30 m附近的位置达到峰值,之所以产生此种现象是由于开采扰动使煤层处于卸载状态,有效降低煤层瓦斯压力,煤体内部膨胀变形,微孔裂隙通道发育,煤体中吸附的瓦斯大量解吸,钻孔瓦斯抽采量升高,此区域是卸压瓦斯抽采的最佳区间。距工作面>0~20 m范围内钻孔瓦斯抽采纯量逐渐降低,这是由于当距离工作面越近时,煤岩岩块越松散,裂隙孔隙越发育,此处抽采钻孔的封孔效果受此影响,不能有效抽取煤层中的瓦斯,反而在负压下沿煤壁裂隙吸入巷道中的空气,可降低抽采瓦斯浓度。

3.3 卸压宽度预计对比分析

将1604工作面的煤层基本参数代入公式(15),冒落带高度(12.79±2.5)m。取高度14 m,理论计算半径应为工作面釆高与冒落带高度之和,计算得出卸压带宽度为29.97 m。

试验钻孔各组瓦斯抽采纯量见表2。由表2可知,在距离工作面>20~40 m范围内的平均瓦斯抽放纯量为0.074 m3/min,分别为>0~20 m,>40~60 m,>60~90 m范围内的3.08,1.85,3.89倍。通过实测采面前方顺层钻孔抽采浓度变化特性确定超前卸压区宽度为28~30 m;距工作面>20~40 m范围为瓦斯高效抽采区。

表2 各组孔瓦斯抽采纯量随工作面距离变化

4 结论

1)为研究基于覆岩破坏传递的超前自卸压区影响宽度,分析回采过程中的压力拱运移特性。随着工作面的不断推进,会引起上覆岩层破坏及冒落带垮落,造成超前支承应力重分布,使超前卸压区范围变大。

2)通过理论分析,简化工作面开采条件,提出以摩尔库伦准则为判据,基于覆岩破坏传递过程中冒落带垮落的超前卸压影响宽度理论计算新方法。

3)在1604综采工作面利用抽采顺层钻孔抽采纯量变化确定卸压带宽度为28~30 m,距工作面>20~40 m范围为瓦斯高效抽采区,平均瓦斯抽采纯量0.074 m3/min,为原始应力抽采区的3.89倍。考虑冒落带垮落的超前卸压理论计算宽度为29.97 m,与实测值较为吻合,证明该方法的可行性。