液氢温度下基于SolidWorks的手动球阀结构设计与计算*

妙 丛,赵 康,张 震

(北京航天试验技术研究所,北京 100074)

0 引言

随着全球能源危机和污染的日益加剧,对清洁可再生能源的需求越发旺盛和急迫,氢能源作为可再生的清洁能源越来越受到各国科学家和政府的青睐,氢能可以由电解水、甲烷制氢或者工业废气回收等途径获得,途径非常多且其燃烧后只有水没有其他气体,不会造成温室效应,也不会产生污染,可谓再理想不过的清洁能源。但是想要利用好氢能源,在保证足够量供应的前提下,应使其尽可能储存在相对小的容器内,这时候就需要对氢气进行压缩液化,而液化的氢气有着非常低的温度(-252.8 ℃),这对储存或者生产液氢的设备或者阀门有着非常高的要求,尤其对于阀门而言,不仅要能承受极低温度下材料强度的考验又要经受低温下密封性和可操作性的考验,因此,本论文旨在设计出一款用于-252.8 ℃液氢介质,压力为1 MPa,进出口尺寸为DN25的手动球阀。主要考虑手动球阀的球体、阀体以及阀杆强度计算和三维建模,为液氢温度下手动球阀的结构设计提供理论依据。

1 手动球阀结构设计

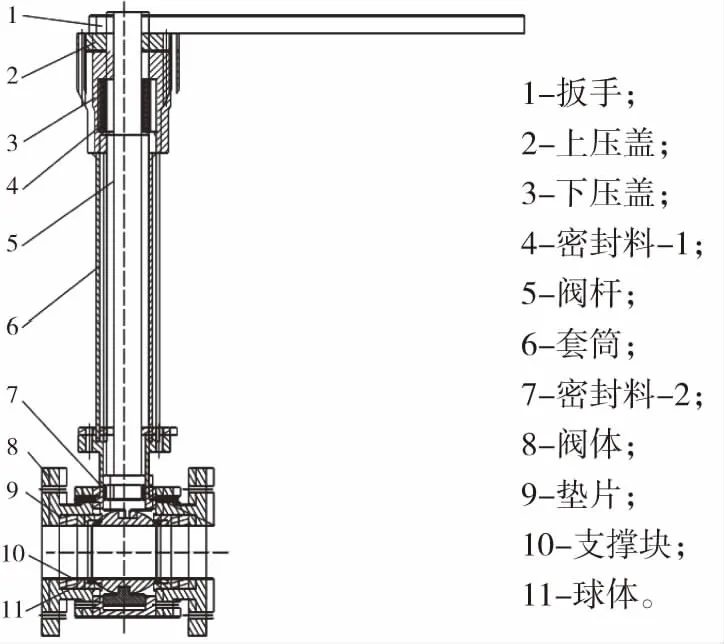

由于液氢温度下阀门容易结霜使得阀杆不能转动,从而产生失效,所以低温阀门设计时一般选用长杆球阀,本论文所设计阀门应用于1 MPa压力下,压力相对较大,故而采用固定球结构设计,固定球结构在低温环境下变形的一致性较好,安全性更高且密封性好。本文所设计的手动液氢球阀结构示意图如图1所示。

图1 手动球阀结构简图

2 确定手动球阀材质

2.1 确定球体、阀杆等主体材料

由于阀门工作于-252.8 ℃的液氢温度下,压力为1.0 MPa,时间很长,普通的金属一般会发生氢脆现象或者冷缩量大造成阀门的密封失效。因此液氢球阀对材料选择极为严苛,不仅要有良好的物理性能(这里只冷缩量小),还要有好的机械加工性能。一般低温阀门设计选用304不锈钢材料,但是经过试验或因批次问题导致部分304材质管路在液氢输送过程中产生了裂纹、氢脆等问题[1],所以本文选用022Cr17Ni12Mo2(AISI 316L),它属于18-8型奥氏体不锈钢的衍生钢种,在304基础上添加有2%~3%的Mo元素,可以显著提高其耐晶间腐蚀,且其耐低温性能良好,在液氢温度下金相组织稳定,不会发生撕裂、变脆等情况,且强度满足使用需求,作为普遍使用的金属材料,其加工性能优良,机械性能良好,所以本文中阀门中球体、阀杆等主要零部件的材料均使用022Cr17Ni12Mo2。

2.2 确定密封料和垫片材料

本文密封料-1选择柔性石墨石,它是一种性能非常好的密封材料,对液体免疫,液体通过率基本为0,但压缩率却很大,可以达到45%以上,回弹性能也很优良,在16%以上,不需要使用太大的压紧力就可以满足密封要求,而且它本身是石墨材质,具有很好的润滑性,与阀杆之间不需要额外的润滑剂,使用非常简单[2]。

阀门进出口端部选择PCTFE材质的密封圈,其液氢温度下的密封性能良好,在液氢温度下仍然有200 MPa抗拉强度和5%以上的延伸率,以及13.7 MPa的弹性模量[3]。

液氢球阀的密封垫片选择应保证在液氢温度下及液氢温度至常温变化过程中均有很好的密封性能,这就要求垫片材质线膨胀系数必须足够的小且材质本身强度较高[4]。本文中液氢手动球阀垫片选择有316L与柔性石墨缠绕成的垫片,以期达到理想的密封效果。

3 阀门部件设计计算

3.1 阀门球体设计

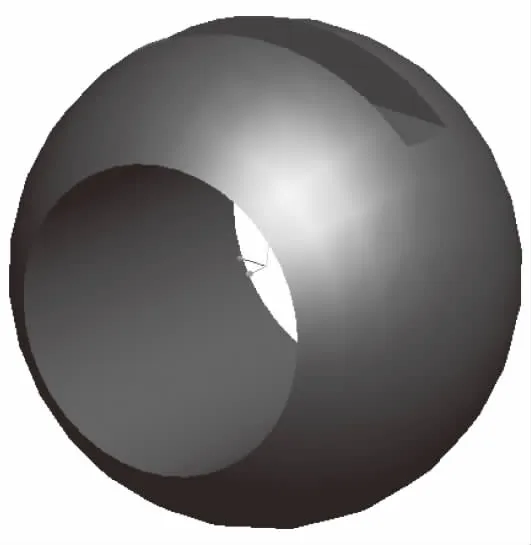

图2 阀门球体三维示意图

阀门球体是阀门的主要设计过程中最重要的部件,它不仅与液氢直接接触,而且要承受液体压力,并且设计过程中要考虑到它的变形及密封性。球体直径可以根据设计手册[5]中公式(1)直接算出,这里取系数为0.8,则阀门球体直径D=2×0.8×DN=40 mm。三维球体如图2所示。

R=(0.8~0.95)d

(1)

其中 :R—阀门球体的半径;D—阀门球体口径DN=25。

3.2 阀门阀体设计

阀门阀体作为球体的支撑,与球体一样要承受压力和低温,所以它同样要有良好的物理性能和机加工性能,所以壁厚是阀体设计中必须要考虑的重要因素,本文所设计阀体为法兰连接形式。以标准[5]最小壁厚为3 mm,为增加安全系数暂取SB=4.5 mm(1.5倍安全系数)。阀体的壁厚SB按照公式(2)计算[2]。

(2)

其中:SB—阀体的厚度;P—阀门承受压力;DN—阀门通径;[σL]—材料的许用拉应力,[σL]=117 MPa;C—腐蚀裕量(mm),取C=3 mm。

所以计算壁厚SB’=SB+C=0.09+3=3.09,因此SB>SB’,所取壁厚值满足使用要求。

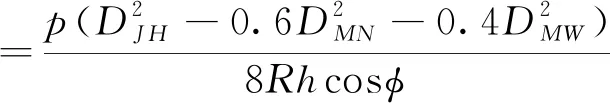

除了阀体壁厚,阀体的密封也是阀门设计需要考虑的重要因素。根据设计标准[5],阀门密封性能满足要求的重要指标是pMF≤pM≤[p],式中pMF为最低比压,pM为设计比压,[p]为许用比压。本论文所设计为单向密封固定球阀门,计算所需参数如图3所示,计算公式如下。

1)设计比压

=2.84 MPa

(3)

其中:PM—设计比压;DJH—阀体进口外径,φ70 mm;DMN—阀体内径,φ45 mm;DMW—阀体外径,φ60 mm;DMP—阀体平均半径,φ55 mm;R—球体半径,R=20 mm;h—垫片高度,h=5 mm;φ—球体与密封圈接触点与通道轴法向夹角,φ=60°;P—设计压力,取公称压力,p=1.0 MPa。

2)密封面厚度计算

密封面厚度按照公式(4)计算。

(4)

3)最低压比计算

最低压比按照公式(5)计算。

(5)

查设计手册:密封面许用压比[p]=35 MPa,所以pMF≤pM≤[p],阀体密封设计合理。

3.3 阀门阀杆设计计算

阀门阀杆是整个阀门的执行机构,在液氢阀门设计过程中不仅要考虑阀杆的强度、寿命还要考虑阀门在-252.8 ℃时阀门是否可以通过阀杆执行关闭操作,这就要求阀杆应足够长来保证阀杆不会结冰,参考相关低温阀门研究资料[6-8],阀杆长度设置为350 mm。

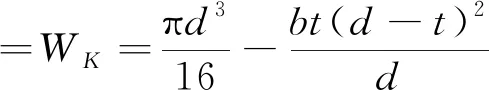

阀杆头部的应力按公式(6)计算:

(6)

其中:MF—阀杆所受应力校核数据,MPa;ωS—截面扭断系数,mm3。

=152.15 MPa

(7)

MF=MQG+MFT

(8)

1)MQG为阀门的球体与阀体密封面间的摩擦力矩

=1649.6 N·mm

(9)

其中:fM—球体与密封圈的摩擦系数,fM=0.05。

2)MFT为密封料-1与阀杆之间的摩擦力矩

=584 N·mm

(10)

其中:φ—摩擦系数估值;dF—阀杆直径,dF=20 mm;bT—密封料-1厚度,bT=4 mm;

由上述计算的MF=MQG+MFT=152.15+584=736.15 N·mm,

=(0.5~0.6)×103

=51.5~60.8 MPa

所以阀杆强度满足使用要求。

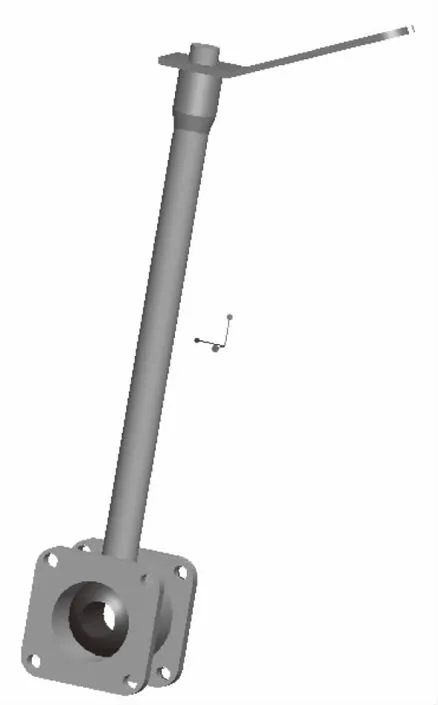

4 SolidWorks三维建模

根据以上阀门计算的主要数据,使用SolidWorks软件对液氢手动球阀各个零部件进行三维建模,组装后结构简图如图4所示。

图4 液氢球阀三维结构示意图

5 结论

本文对液氢手动球阀的球体、阀体以及阀杆强度等进行了详细的计算推导,并创新性的对这些主要零部件选用了业界较为少用的316L材料,利用三维设计软件SolidWorks进行了零部件的结构设计和建模,为液氢温度下手动球阀的结构设计研发和应用实践提供了理论基础。