基于遗传算法的车间设施布局优化研究

袁 奥,赵有华

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121000)

制造公司中车间设施的位置是整个生产系统的基石,合理的设施设计可以平衡公司的生产资源,提高效率,降低物流成本,优化生产系统,调节物流路线并提高公司竞争力。DF公司以柴油发动机为主导产品,目前拥有4SK、4BK、NGD、H、6BG、4BG和燃气发动机等七个系列产品,其中连杆是发动机的重要组成部分,通过对连杆生产线的车间布局情况进行优化研究,对于提高车间的生产效率、降低运输成本具有重要的意义[1-3]。

针对连杆车间生产效率低、运输成本高的问题,通过建立车间设施布局数学模型确定优化函数,运用遗传算法对优化函数进行求解,根据结果重新进行布局,以提高连杆生产过程中材料的运输效率,降低运输成本,并利用Flexsim软件对优化后的车间设施布局进行评价。

1 生产车间设施布局问题概述

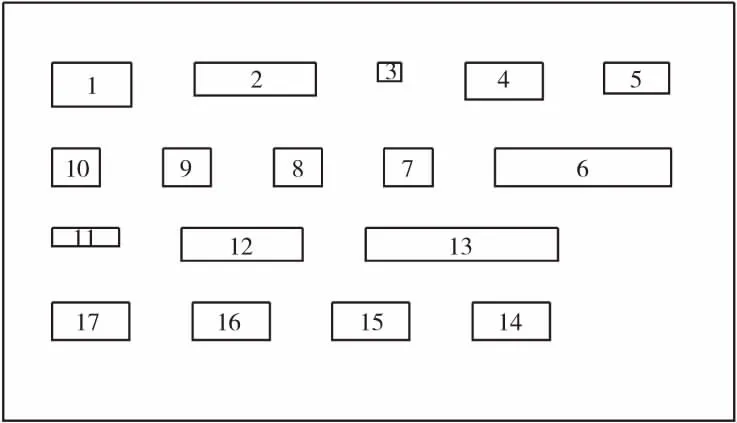

图1是DF公司原有连杆生产线布局图,数字为车间设施所在的工作有地序号,车间总长度为35 m,总宽度为20 m。

图1 原有生产线布局图

表1为原工作区大小及在制品搬运频率与搬运距离表。从表中可知各工作地间在制品的搬运频率与搬运距离并不均衡,这必然造成了时间与成本的浪费,此外DF公司连杆的生产纲领为月产量12000件,每个月按照22个工作日计算,平均每个工作日需生产545件,但目前连杆车间每天的日产量大约为270~333件,不能满足生产纲领的要求,因此有必要对车间的布局情况进行合理的优化布置,使物流成本降低,生产效率提高。

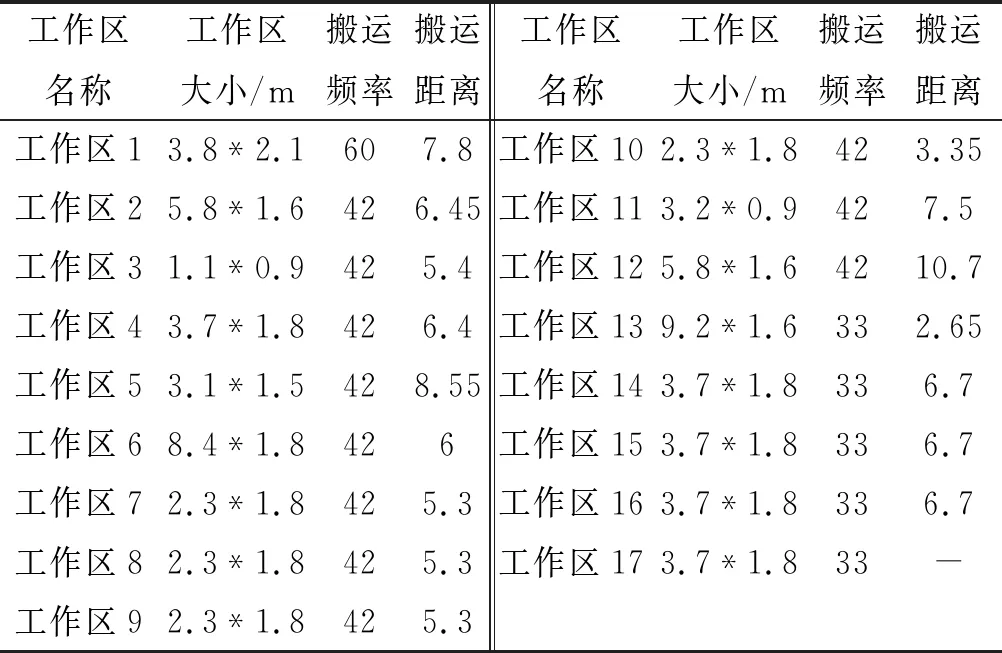

表1 工作区大小及在制品搬运频率与搬运距离表

2 车间设施布局数学模型

2.1 设施布局数学模型

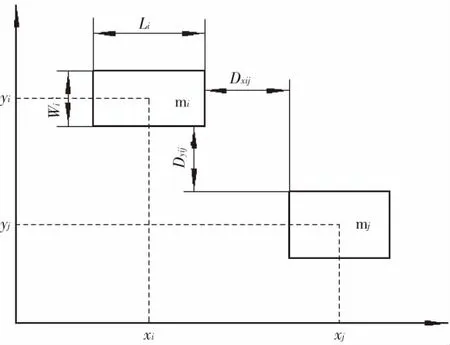

因实际设施布局非常复杂,所以假设车间和各机床都为长方形,收集数据也直接量取长方形的长和宽;机床摆放与厂房平行放置;连杆在制品在两设施之间流动过程中只能按照水平和竖直方向进行移动;设施间物料搬运费用与物流方向无关。以生产车间左下角为坐标原点,结合模型约束条件,建立数学模型,如图2。

图2 数学模型图

其中:Li、Wi为机床mi的长度和宽度;Dxij、Dyij为工作区mi和工作区mj在X轴方向和Y轴方向的最小间距;xi、xj、yi、yj分别为工作区mi和工作区mj中的中心坐标。Dxij、Dyij取值为3 m、2 m。在生产线布局过程中,选取物流费用作为目标函数用来衡量布局好坏,目标值越小方案可行性越高。

(1)

Dij=|xi-xj|+|yi-yj|

(2)

式中:C为总物流费用;Pij为单位距离物流搬运费用;Qij为工作区i到工作区j之间的物料搬运频率;Dij为工作区i与工作j之间的搬运距离。

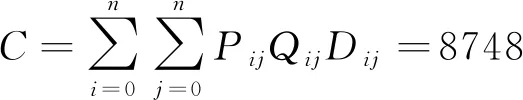

按照在搬运过程中以手推车进行搬运,单位距离搬运费用为1元,根据公式1及表1对原有生产线一天的物流费用进行计算,计算结果如下:

(2)

2.2 设施模型约束条件

在布局设计的过程中从如下三个方面进行约束。

2.2.1 间距约束

在布局过程中两相邻工作地之间应保留一定安全距离,以保证工人有足够空间进行加工,间距约束公式如下:

(3)

式中:Li、Wi为机床mi的长度和宽度;Dxij、Dyij为工作区mi和工作区mj在X轴方向和Y轴方向的最小间距。

2.2.2 边界约束

车间布局生产线总长度不能超过车间总长度,约束公式如下:

(4)

式中:L为厂房长度,W为厂房宽度。

2.2.3 不重叠约束

设施多行布置时设施间存有一定的空间,不可重叠。

(5)

其中,i=1,2,…,m;k=1,2,…,n

(6)

(7)

(8)

式(5)中rik是一个开关变量,当rik=1时该设施构成第k行设施集成,式(6)表示任意两台设施之间均不能重叠,式(7)表示每台设施只能在一行上,式(8)表示每行有n台设施。

3 遗传算法求解

车间内设施的数量直接影响着布置方案的数量,随着设施增多,布置方案的复杂程度也愈大,因而一般的线性算法不能很好地求解车间内设施布置的优化问题,所以采用遗传算法来进行求解[4-6],具体步骤如下。

1)编码

在生产线布局中,其实就是求解的是设施排列顺序,因此可对机床的顺序直接进行编码,所求的变量当成染色基因进行直接编码。

2)适应度函数

适应度函数公式如下所示:

(9)

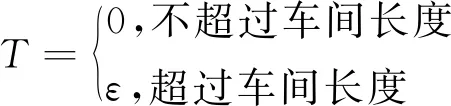

式中:C为总搬运费用;T为不合理惩罚函数。不合理惩罚函数的作用是用来保证作业区不超过车间总面积,其表达式如下:

(10)

式中:ε表示惩罚值,取1至无穷大,随着超出车间尺寸越大,ε值就越大。

3)选择算子

选择是对通过特定方法从主要群体继承到下一代群体的整个过程的分析,可以识别重组和交叉个体,并推断出将产生多少代选定的个体,这里选用轮盘赌。

4)交叉算子

交叉是指两个相互连接的染色体根据特定方法改变某些基因以创建两个新个体的过程,选用二进制编码个体交叉算子方法中的两点交叉。

5)变异算子

变异算子是指将片段中某些基因座的遗传值替换为一个区域中的其他等位基因来编码染色体以创建新个体,这里采用基本位变异,即通过该变异随机选择一个或多个基因进行遗传计算。

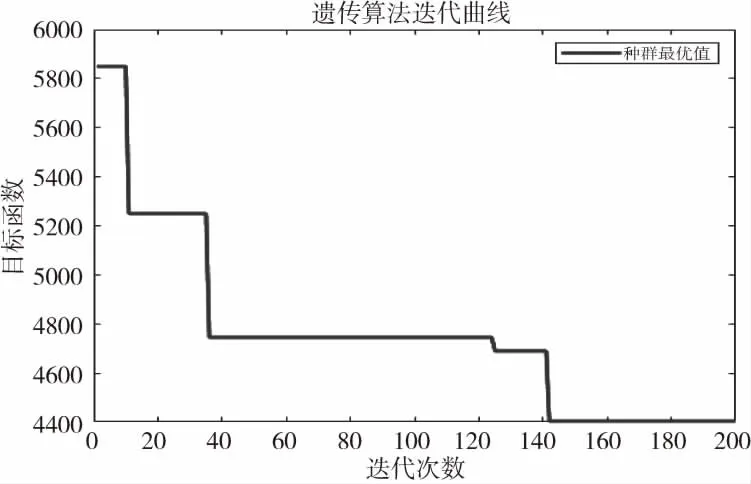

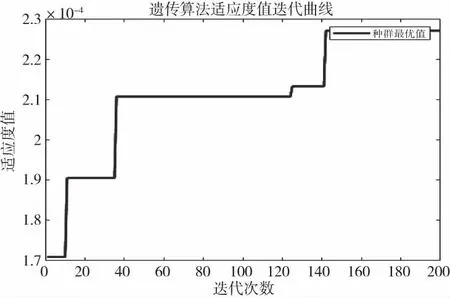

将设计好的遗传算法代码导入MATLAB中求解,得到遗传算法迭代曲线、遗传算法适应度值迭代曲线如图3图4。

图3 遗传算法迭代曲线

图4 遗传算法适应度值迭代曲线

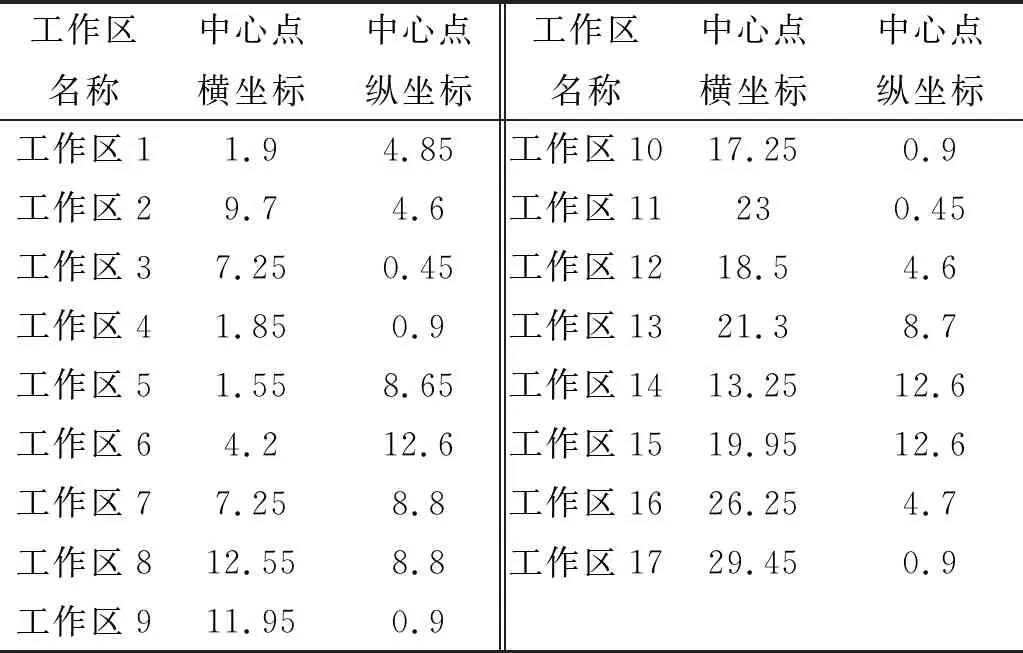

由图3图4可以看出在迭代到93代时算法收敛,物流费用最小,得到遗传算法最优布局,优化后各工作区相对位置中心坐标的坐标点如表2所示。

表2 各工作区中心点位置坐标表

此布局结果得到最终搬运费用为4404.35元,较优化前的搬运费用减少4343.65元。

4 基于Flexsim的建模仿真

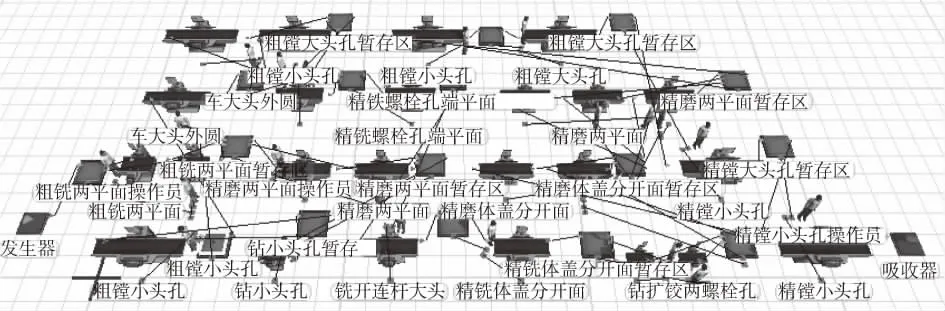

现在利用Flexsim软件对优化后的发动机连杆生产车间进行建模与仿真,建立的模型包括1个发生器,17个暂存区,23个处理器以及23个操作人员。发生器用来发送原材料,处理器代表加工所使用的机床,将处理器的大小按照实际尺寸进行设置,位置按照遗传算法求得的最优解的坐标进行放置。暂存区表示零件加工后存放的地方,最终建立的模型图如图5。

图5 仿真模型图

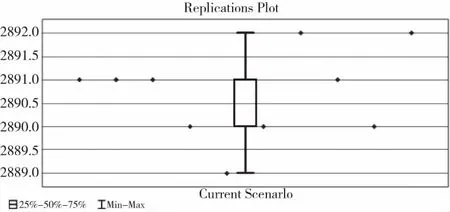

由于DF公司每周工作5天,每天工作8小时,所以将此仿真模型按照实际情况进行模拟运行,设置运行的时间为144000 s,并设置绩效指标。记录吸收器输入个数以及产生成品的个数。生成吸收器散点图如图6。

图6 吸收器散点图

通过以上图表可以看出这条生产线每周平均生产2891个成品连杆,平均每天578个,较优化前生产效率至少提高了74%,符合每日目标产量545个的生产纲领,因此经过遗传算法优化后的车间布局能够达到了预期目标效果,提高了生产效率,并且也有效降低了原有的物流成本。

5 结论

从连杆车间生产效率低、物流成本高的问题出发,结合车间设施布局特点,通过建立车间设施布局数学模型,应用遗传算法进行了优化布局,并使用Flexsim软件进行了建模仿真,结果表明,运输成本降低了4343.65元,生产效率至少提高了74%,经过遗传算法优化后的车间设施布局有效提高了运输效率,降低了物流成本,对于企业减少物流费用具有实际意义。