某新型大功率发电机组优化设计建议

刘波 唐文俊

(驻广州地区第一军事、第二军事代表室)

0 前言

某首制船在系泊试验期间,1#、2#、3#、6#中压发电机组处于备车状态,4#中压发电机组处于在网运行状态,在网负载约150kW,在进行手动操作岸电转船电试验时,4#机组接口柜AC380V输入短暂失电,系统随即切换至DC220V备用电源供电。岸电转船电过程中,4#机组机旁控制箱加固机出现运行异常,两组发电机电动滑油泵停止运转,但发电机组未停机,随后机旁监控人员发现发电机轴承处有烟雾冒出,立即对机组进行了紧急停机。从发现轴承冒烟到机组紧急停机,机组共运行约1分钟。拆检后发现驱动端轴瓦巴氏合金烧损严重,发电机旋转轴上密封环位置有磨损刮痕,轴颈和推力端面未见烧坏迹象,非驱动端轴瓦有少量巴氏合金磨损。

1 故障原因分析

1.1 相关电气设备原理介绍

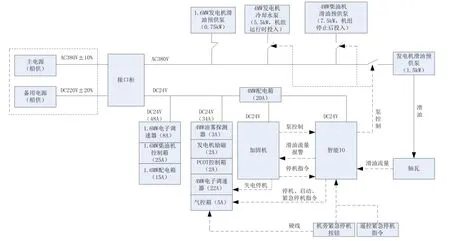

机组及接口柜供电、负载及相关控制原理示意图,如图1所示。

图1 接口柜供电、负载及相关控制逻辑图

1.1.1 接口柜原理

根据规格书要求,接口柜输入电源分两路,一路是AC380V±10%主电源、容量18KVA;另外一路是DC220V±20%备用电源,容量为60Ah,备用电源是主电源故障的应急电源,关系到机组的安全运行,要求不间断供电。

接口柜由信号处理单元、变压器单元、DC/AC转换单元、DC/DC单元、切换单元等组成,主要功能是为柴油发电机组用电设备和辅助泵组提供电源(AC380V、DC24V两类),保障柴油发电机组任何工况下都能够正常运行。接口柜的设计采用主电源优先模式,即当主电源正常时,接口柜按主电源工作模式运行,接口柜按需求分别输出AC380V和DC24V电源,发电机组系统可以正常工作;当主电源异常时,接口柜立即切换成备用电源供电模式,接口柜也可以按需求分别输出AC380V和DC24V电源,以保证发电机组可以正常工作。

1.1.2 加固机工作原理

加固机由CPU、通信模块和电源模块组成,主要通过接收来自智能IO采集的柴油发电机组状态信息、故障信息等,根据预设的控制逻辑发送柴油机发电机组的起/停机控制指令、安全保护指令、辅助泵组(包括发电机滑油泵、柴油机滑油预供泵、发电机冷却海水泵等)起/停控制指令至智能IO,相当于整个机组控制的“大脑”。加固机的供电是DC24V±20%不间断电源。

1.1.3 智能IO工作原理

智能IO由嵌入式的采集模块组成,是整个机组控制系统的采集和执行单元,主要用于采集柴油发电机组的运行状态、温度流量压力等热工参数以及报警信息,并将相关信息通讯至加固机,同时接收并执行来自加固机的控制指令。智能IO的供电是DC24V±20%不间断电源。

1.1.4 滑油泵工作原理

4MW发电机组有两组滑油泵,一用一备,当滑油泵处于自动工况时,加固机通过智能IO发送启/停信号控制滑油泵。

当发电机滑油流量低时,加固机通过智能IO采集到流量低报警信号,并立即通过智能IO启动备用滑油泵;当发电机滑油流量过低时,加固机通过智能IO采集到流量过低报警信号,并通过智能IO向气控阀箱发送紧急停机指令,气控阀箱电磁阀动作后机组立即停机。

1.2 原因分析

根据现场试验情况及工作原理分析,本次故障原因分析如下:

接口柜作为机组供电电源,为机组各型泵组、智能IO、加固机等设备供电。在故障发生前,4#机处于运行状态,1#、2#、3#、6#机处于备车状态。船上为接口柜提供AC380V主电源和DC220V备用电源,故障发生前,接口柜总负载约20.48kW。

试验期间,执行岸电转舰电操作时,接口柜主电源失电,接口柜立即切换至DC220V备用电源供电。经现场复测,岸电转船电切换时接口柜DC220V备用输入电源电压出现短时下降(最低可降至DC44V~DC90V不等),远低于接口柜输入电源要求的下限(DC176V),此时触发接口柜保护,接口柜输出AC380V和DC24V异常。几秒后船电恢复,接口柜AC380V主电源恢复,接口柜待保护自动解除后重新恢复向机组输出AC380V和DC24V电源。

现场复查DC220V备用电源供电情况,因当时船上实际供电UPS电源没有调试好,实际临时采用1路岸电经1号充放电板的充电模块(将380V岸电转换成DC220V)模拟DC220V备用电源供电,该模块额定电流为60A,额定功率为13.2KW,低于接口柜需求的负载20.48kW,造成转换过程中短时出现电压降。

由上述过程可知,电源切换过程中,接口柜因备用电源电压下降触发安全保护,机组因接口柜保护出现AC380V和DC24V供电异常,进而引起加固机运行异常(黑屏)、智能IO输出重置,随后发电机滑油泵因AC380V失电和智能IO输出重置停止运行,智能IO因加固机运行异常无法获取发电机滑油泵起动指令和机组停机指令,最终导致出现发电机滑油泵停机而机组未停机的现象。同时,由于加固机运行异常,无法处理智能IO接收到的遥控紧急停机信号,故在故障时配电板室(配电板和PMS台)无法操作紧急停机。

针对上述分析,通过模拟故障运行工况,共进行了7次故障复现测试,7次均复现故障,测试结果符合原因分析。

2 机组安保功能设计优化方案

2.1 优化设计需求

(1)机组遥控紧急停机功能优化;

(2)加固机欠电压保护功能优化;

(3)机组发电机滑油泵异常停止保护功能优化。

2.2 遥控紧急停机功能优化

2.2.1 机组当前状态

遥控紧急停机信号送到机旁监控柜后由加固机进行处理,并通过智能IO模块执行紧急停机,与此同时把紧急停机状态信号并反馈给舰船监控系统。

2.2.2 优化目标

本文分析船舶阻力时选择RNG k-ε模型和VOF 模型。要让RANS方程组封闭,降低数值模拟计算的复杂程度,需要用 k-ε 模型来计算雷诺应力,根据推广的Boussinesq的eddy viscosity关系:

改变目前状态下机旁监控柜运行异常后无法在配电板室进行紧急停机的状态,实现在配电板室紧急停机。

2.2.3 优化方案

保留原紧急停机方式,增加一条由配电板室到机组的紧急停车电缆,直接连接到机组的紧急停机电磁阀,实现任何情况下都可以在配电板室紧急停机的目标。此方案不影响机组的功能性能指标。

2.3 加固机欠电压保护功能优化

2.3.1 机组当前状态

问题出现后,对加固机失电过程中运行异常情况电压进行录波,发现加固机电源位于图2的A区间时(16.5V左右)加固机运行异常。

图2 加固机短暂失电后电压曲线

当前机旁监控加固机失电停机继电器使用断电继电器,其释放电压约为9.6V,吸合电压约为17V。

2.3.2 优化目标

在加固机供电电压接近运行异常电压时,能应能实现机组自动停机。

2.3.3 优化方案

把原断电继电器更换为能监视电压的欠压监视继电器,其监视电压能在DC17-24V可调,为保证加固机正常工作电压(>16.5V),又能预留10%电压裕度,目前欠压设定值为18V,恢复值设定为19.2V。

2.4 机组发电机滑油泵异常停止保护功能优化

2.4.1 机组当前状态

发电机组有两组滑油泵,一使用一备用,当滑油泵处于自动工况时,加固机通过智能IO发送启动信号,实现滑油泵的自动运行。其设计原则是既承担预供功能,又在机组运行时互为备用,自动实现两台滑油泵交替长期运行。当发电机滑油流量低时,加固机通过智能IO采集到流量低报警信号,并立即通过智能IO启动另外一组备用滑油泵;当发电机滑油流量过低时,加固机通过智能IO采集到流量过低报警,并通过智能IO向气控箱发送紧急停机指令,气控箱电磁阀动作后机组立即停机。

本柴油发电机组选用海茵茨曼电子调速器,其设置停机接口,用于柴油机的停机,此接口有效后,柴油机断油停机,其转速时间曲线如图3所示。其中,t1为停机信号有效的时间点,t2为机组停止时间点,t2-t1<14s。

图3 电子调速器转速时间曲线

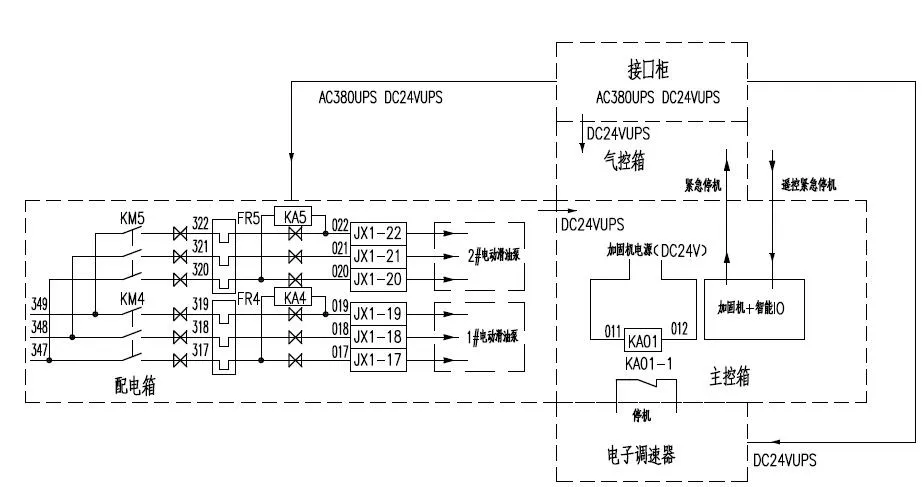

目前状态下4#中压发电机组机旁监控柜运行异常后,有可能出现两台发电机滑油泵均停止运行,但机组未停机的情况,如图4所示。

图4 目前发电机滑油泵控制原理图

2.4.2 优化目标

只要出现两组发电机滑油泵同时停止运行,发电机机组立即自动停机。

2.4.3 优化方案

机组配电箱内已设有两台发电机滑油泵运行状态继电器,拟将上述继电器辅助触点串联联到主控箱电压监视继电器KA01线圈上,当两台发电机滑油泵均不工作时,KA01失电,进而向电子调速器发送停机信号,如图5所示。此方案不影响机组的功能性能指标。

图5 优化发电机滑油泵原控制理图

3 优化方案验证

针对中压柴油发电机组安保功能设计优化方案,同步编写了《中压柴油发电机组安保功能优化方案验证试验细则》,在完成外部评审之后,按照设计优化的三个内容分别测试,试验结果满意并达到预期目标,最后还进行该发电机组修复后的性能测试(空载运行半小时,满负荷运转一个小时),试验过程中无异常情况出现,各性能指标满足要求,故可以判定修复后的发电机组主要性能不受影响,可以正常投入使用。

4 启示与思考

通过此次故障处理,更进一步认识了边界工况的重要性,在后续设计工作中不仅要提高设备可靠性,同时还需兼顾边界工况下的设备自我保护,不断地提高柴油发电机组的设计水平。试验应该尽量按照船上设计技术状态开展。本案例中,因为船上不间断备用电源供电未调试好,只能采用外部供电,经充放电模块转换模拟实船不间断备用电源,操作过程中又未考虑实际功率需求(即一个充电模块供电容量不足),最终导致了质量事故的发生。质量问题处理要注重举一反三。该故障发生在系列船的首制船上,同时其他船中压柴油发电机组也采用了类似设计,在完成本质量事故归零处理后,还应在后续船和采用类似设计的其他船上落实优化方案。