超大型沉管隧道钢壳联合运输过驳及上岸技术研究

龙汉新 冯胜坤 张光锋 卜佑天

(广船国际技术中心、深中通道管理中心)

0 前言

深中通道项目超大型沉管隧道钢壳共划分为32个管节,单个标准管节长165m×宽46m×高10.6m、平均重量约11000吨。其中有22个管节在船厂平台线上制造,完工后采用专用运输方法将其滚装至驳船(简称“过驳”),然后驳船拖航至浇筑厂,再采用同样的运输方法将管节从驳船滚卸上岸(简称“上岸”),完成管节的交付。由于业主对管节运输过程中的变形控制要求非常高,在长165m×宽46m的管节范围内其最大变形不能超过20mm,但管节两孔一管廊的设计导致其横向结构较弱,如使用船厂常规的运输方法很容易导致管节在过驳及上岸过程中发生较大变形,无法满足变形控制要求。故本文旨在研究一种超大型沉管隧道钢壳管节运输过驳及上岸方法,通过利用船厂现有资源解决钢壳运输过程中的变形控制难题,同时降低作业成本。

1 现有运输过驳及上岸方法的不足

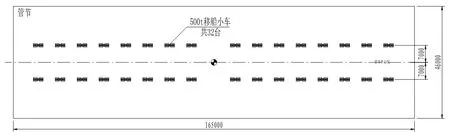

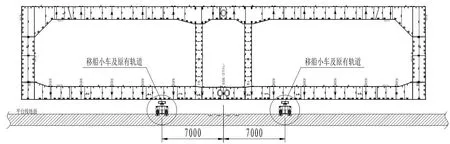

船厂平台线主要用于造船,配置自行走的轨道式移船小车用于船舶运输过驳。为适应各种大、小型宽船舶的下水,考虑到船舶横向结构强度大,仅在平台线距中±1m及±7m处各设置一组小车轨道。按现有的运输方法,根据管节强结构位置,我们在管节下方距中±7m轨道处均匀布置32台小车(见图1、图2),按管节总重11000吨来计算,平均每台小车承载344吨,小于每台小车设计承载500吨的0.8倍,满足小车承载要求。

图1 移船小车运输管节布车图(平面图)

图2 移船小车运输管节布车图(横剖面图)

采用Partran软件对管节运输工况进行有限元计算,得出管节运输时最大变形为36.5mm(见图3),超过允许的最大变形20mm,故采用现有运输方法不可行。

图3 使用距中±7m处32台移船小车运输管节时的变形云图(最大变形36.5mm)

2 钢壳联合运输过驳及上岸的研究

2.1 联合运输技术方案设计

船厂现有的水平船台大型运输设备为移船小车与模块车,其中移船小车40台,总承载20000吨,模块车136轴线,总承载约4800吨。移船小车为轨道式液压小车,自带动力单元,具有顶升、自行走的功能,单位面积承载能力大,性价比高。模块车为轮胎式液压平板车,是目前国内外应用广泛的大型构件运输车辆,性能稳定、使用灵活,但相比移船小车其单位面积承载能力较小且造价极高。

根据有限元计算结果,管节运输时主要发生横向大变形,究其原因为管节采用两孔一管廊的设计导致其横向结构弱,对于宽度达46m的管节,移船小车仅布置在距中±7m处,两侧悬空太大导致管节横向变形,解决此问题的有效方法就是在管节两侧增加运输设备。

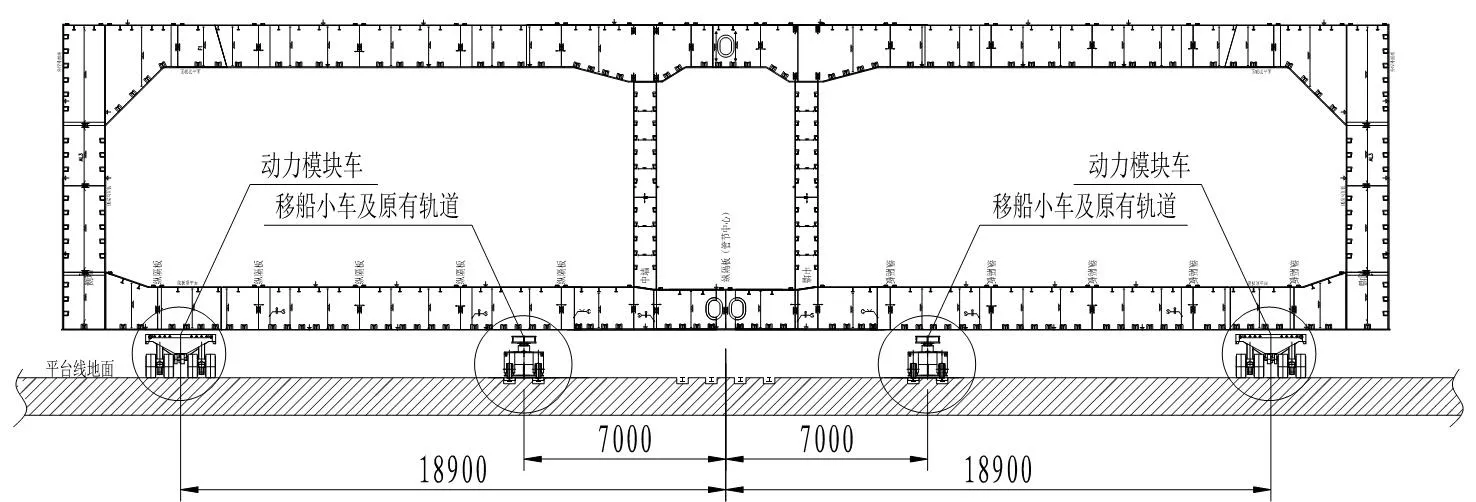

如在管节两侧增加移船小车,需破坏地面混凝土结构、增加预埋小车轨道。为充分利用船厂设备资源,避免增加额外基建、设备投入,同时又能达到减少管节运输变形的目的,综合考虑管节结构强度以及驳船甲板行走通道的结构强度,我们拟定在管节距中±18.9m处使用模块车,与距中±7m处的移船小车一起联合运输管节过驳及上岸。

为最大限度降低管节横向变形,我们将所有模块车共136轴线全部用上,分成四大组均匀布置在管节两侧。移船小车同样分成四大组均匀布置,共32台(见图4、图5)。模块车作为辅助承载设备,预留足够的承载裕度以提高操作空间,设定其总共承受管节3000吨的重量,其余8000吨由32台移船小车承受,平均每台小车250吨。

图4 移船小车与模块车联合运输管节布车(平面图)

图5 移船小车与模块车联合运输管节布车图(横剖面图)

2.2 理论验算

采用Partran软件对联合运输工况进行验算,得出管节变形计算结果见图6。可见管节运输时最大变形为15.1mm,满足最大允许变形20mm的要求,联合运输的方案理论上可行。

图6 使用移船小车与模块车联合运输管节时的变形云图(最大变形15.1mm)

2.3 技术难点分析与解决方法

珠海桂山岛当地气候不稳定,常年风急、浪大,停靠在桂山岛浇筑厂码头的驳船受风浪影响晃动很大。在这种恶劣条件下,要使用两套设备将管节从驳船联合运输上岸,难度非常大。特别是首次采用这种联合运输的方法,移船小车与模块车性能方面存在较大的差异,两套设备要完成高难度的联合动作,必然要解决一些技术难点。

2.3.1 移船小车改进

移船小车与模块车要实现联动,首先要保证两套设备性能稳定且能相互匹配。考虑到模块车设备应用成熟、性能已相对稳定,我们重点通过改进移船小车性能来适配模块车。

移船小车的均载原理为通过电脑控制分组内的每台小车载荷相同,从而实现主动均载。而模块车则通过液压油管将分组内所有顶升油缸串联起来,保证各个油缸液压始终一致,实现稳定可靠的均载功能(即被动均载)。相比之下,移船小车均载控制程序复杂、容易出现故障,很难达到与模块车同步顶升、平衡分摊负载的要求。因此,我们对小车液压系统进行改进。

液压系统改装主要为将原主动均载改为被动均载,通过增加外接串联油管将大组内的每台小车顶升油缸串联在一起,形成大组内均载床,使移船小车与模块车的均载功能一致。

经过改装后的小车不仅能与模块车匹配进行联动,而且自身性能有了很大的改进,应用于产品下水时效率更高、设备故障率更低、系统稳定性更可靠、风险更可控。

2.3.2 联动控制策略

管节运输精度要求非常高,不仅要求整体变形控制在20mm以内,而且因浇筑工位设计紧凑,管节运输上岸时中心线或者平整度稍有偏差,就会碰到车间边缘或者下方的支墩,因此必须保证两套设备联合动作时的同步精度。

为此,我们根据两套设备的性能特点,在特定阶段采取特殊操作策略,通过人工操控实现两套设备的高度同步,当两套设备同步顶升/下降时,采取以负载大且动作灵敏的移船小车为主、负载小而可控性较好的模块车为辅的策略,通过压力监控、人工遥控操作模块车跟随移船小车同步顶升/下降;当两套设备联合行走时,采取由驱动/制动能力强的模块车作为牵引、移船小车从动跟随行走的策略,可达到两套设备完全同步行走的效果。

根据以上策略,我们制定了移船小车与模块车联合运输的操作流程:

(1)移船小车和模块车按布车方案进入钢壳管节底部指定位置;

(2)仅移船小车同步顶升,将管节顶离地10~20mm,称重读出钢壳实际重量,再重新放置于支墩上;

(3)移船小车预顶升,使所有小车贴紧管节底;

(4)移船小车分组设定,根据重心前后、左右分成1~4四个分组,手工输入设定每一组小车受力值为(实际称出重量-模块车承载重量3000t)/4;

(5)模块车分组,根据重心前后、左右分成ABCD四个分组;

(6)模块车先顶升,ABCD组顶升同样重量,直至总承重为3000t时停止;

(7)模块车与移船小车同时顶升,直至将钢壳顶离支墩;

(8)通过遥控操纵模块车驱动行走,移船小车从动跟随(离合打开),将管节运输至驳船;运输过程中如管节姿态变化大,则通过移船小车和模块车各大组分别顶升、下降来进行姿态调整;

(9)管节到位后,在驳船上坐墩;

(10)管节运输到桂山岛转移上岸,采用同样的方法。

2.4 联合运输的优势与应用推广

采用移船小车与模块车两套设备联合运输的方法,可充分发挥船厂优质设备资源的利用价值,避免设备设施的重复投资,节省作业成本。该方法不仅适用于深中通道钢壳制造项目,而且更适合推广应用于产品种类多变的造船行业船舶过驳下水作业,其充分融合了两套设备的各自优势:船舶艏艉线型外底处承载面积小、结构强,使用单位面积承载能力大的移船小车作为顶升设备,避免了大量的工装;船舶货舱平直外底区结构弱、承载面积大,使用单位面积承载能力较小的模块车作为顶升设备,不仅方便、灵活,而且适应任何型宽的船舶,甚至超大型的海工产品。

该方法在深中通道超大型沉管隧道钢壳上的成功应用,不仅实现了产品从平台线运输上驳船,而且实现了产品从驳船运输上岸,为日后实现产品异地建造后上平台线合拢、产品上平台线返修等奠定了基础,拓展了船厂平台线的产品业务范围。

图7 移船小车与模块车联合运输船舶布车图

图8 深中通道钢壳管节联合运输成功过驳

图9 深中通道钢壳管节在桂山岛成功上岸

3 结束语

深中通道超大型沉管隧道钢壳管节采用移船小车与模块车联合运输过驳及上岸的方法,是船厂平台线产品运输过驳下水的一种全新方法,该方法的成功应用与推广,不仅可扩大船厂平台线适造产品的范围,为平台线建造大型海工产品、半船异地建造后上平台合拢、船舶上平台返修等奠定了基础,而且为日后充分发挥船厂设备资源优势、通过设备组合来实现更多样的平台过驳下水作业提供了参考,有助于推动船厂资源整合、降低企业投资成本。