铝业废阴极炭块资源化利用技术研究①

王永刚,陈亚团,张俊同

(1.酒钢集团宏兴股份公司 钢铁研究院,甘肃 嘉峪关 735100;2.酒钢集团宏兴股份公司 炼轧厂,甘肃 嘉峪关 735100)

废阴极炭块是工业铝电解槽中拆除的废旧阴极导电材料,一般铝工业电解槽阴极炭块在使用3~5年后就要更换。在2016版《国家危险废物名录》中,废阴极炭块被收录为HW48⁃321系列T类有毒危险废物[1-3]。无害化处置废阴极炭块,电解铝企业一般需向有资质单位支付800~1 000元/t的处理费。废旧阴极炭块堆存、处置不当,对环境和生物造成的危害主要表现在:使动物骨骼、植物组织变黑、坏死;影响农业生态平衡,使农作物减产;所含可溶氟化物随雨水混入江河、渗入地下污染土壤和水体;在潮湿的条件下,释放出有害气体,污染大气。

酒钢集团属于钢、铝联合型企业,在冶金流程中无害化资源化利用废阴极炭块,不但可以化解环保风险,还可促进集团公司钢铁和铝业两大板块高质量协同发展,提升集团公司经营效益,具有重大意义。

1 废阴极炭块的物性研究

实验用废阴极炭块取自酒钢东兴铝业公司。废阴极炭块煤质检测果见表1,物相组成分析结果见表2,危害性检测结果见表3。

表1 干基废旧阴极炭块煤质检测结果(质量分数)/%

表2 废阴极炭块物相组成(质量分数)/%

表3 废阴极炭块危害性检测结果

由表1~3可知,废阴极炭块全硫含量0.33%,挥发分1.03%,属于低硫低挥发分物料,其中C元素35.1%以石墨烯形式存在,28.8%以石墨形式存在,发热值23 866 kJ/kg,相当于标准煤发热值的81%。按照煤炭检测标准,氟化物和氧化铝等无机不燃物表现为灰分,因此表观“灰分”高达34.27%。炭块F-浸出浓度2 440~3 790 mg/L,主要有害物质为可溶性氟盐,而氰化物极微量。

2 废阴极炭块无害化资源利用研究

炼钢工艺的特点是高温、高碱度、强氧化性、强力搅拌和固液气三相充分反应。炼钢过程需要在炼钢炉、钢包等冶金容器中加入石灰作为造渣材料,由于石灰熔点较高,常出现石灰不易熔化的情况,影响了化学反应速度和进度。氟化物可与其他炉渣组分生成低熔点的3CaO·CaF2·2SiO2,加速石灰的熔解,改善渣的流动性和炼钢反应动力学条件。在Al2O3含量适当时,可以降低CaO⁃SiO2⁃Al2O3⁃FeO四元系炉渣的熔化温度,从炉渣组成角度改善炉渣流动性。C、Si在炼钢富氧条件下释放化学热用于熔解废铁、废钢。废阴极炭块除了含C以外,还含有较多的氟化物及少量氧化铝,因此废阴极炭块的物相组成与炼钢工艺的物质需求契合。

炭块中的极微量氰化物在700℃就可以完全分解,而在炼钢工艺的高温下,氰化物能更彻底被分解和氧化,实现无害化。除尘粉料中的微量可溶氟化物在转炉湿法除尘且富石灰环境中必然存在2F-+Ca2+CaF2的反应,实现无害化。

为开展废阴极炭块危废无害化资源化利用试验,须制定试验方案,经有资质专家审核,并向生态环境局报备、批复后方可进行。

本次试验物料粒度5~65 mm;工业试验设施:50 t转炉及附属设施;工业试验期间生产成品的钢种:C含量0.12%以上的钢种;废阴极炭块配加量:250 kg/炉(5 kg/t)、400 kg/炉(8 kg/t)2种用量。

第一组试验10炉,每炉加入炭块250 kg;第二组试验10炉,每炉加入炭块400 kg。试验期间转炉冶炼5大制度按照工艺规程执行。

对炼钢转炉未加炭块即“空白期”时的排放气体、除尘灰和钢渣等进行了取样检测,结果见表4。

表4 炼钢转炉各排放物基准期氟化物检测数据

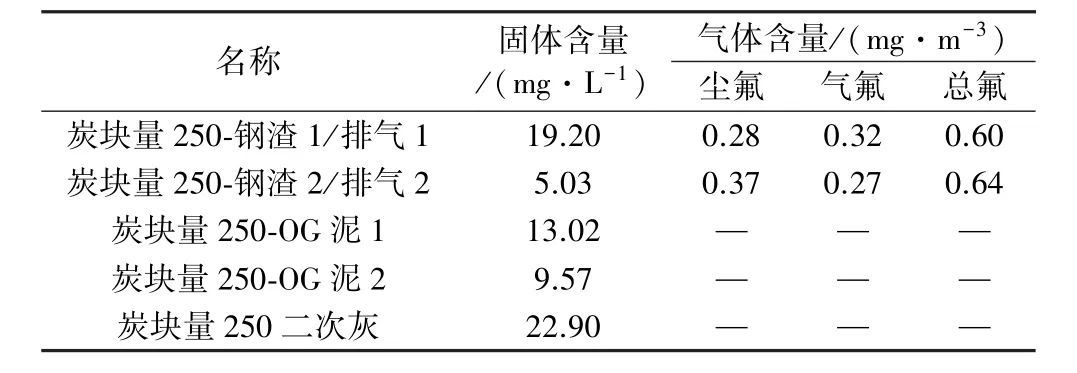

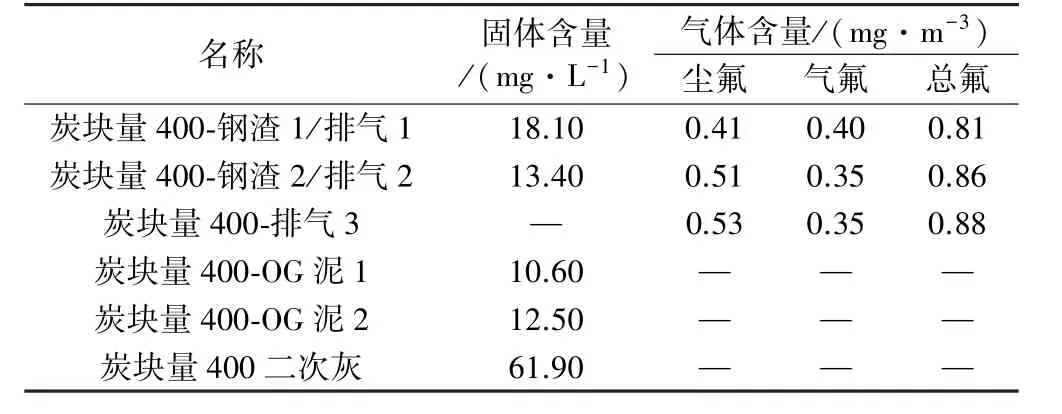

配加废阴极炭块量250 kg/炉和400 kg/炉冶炼期间各排放物的氟化物检测数据见表5和表6。

表5 转炉配加250 kg废阴极炭块工业试验氟化物检测数据

表6 转炉配加400 kg废阴极炭块工业试验氟化物检测数据

表4~6数据表明:“空白期”冶炼期间钢渣中氟化物浸出浓度(以F-计)16.0~22.9 mg/L,添加炭块量250 kg/炉、400 kg/炉冶炼时钢渣中氟化物浸出含量(以F-计)5.03~19.20 mg/L。两者数值接近,说明废阴极炭块中氟化物固化良好。

一次除尘灰(OG泥)“空白期”氟化物浸出浓度8.58~11.6 mg/L,添加废阴极炭块量250 kg/炉、400 kg/炉冶炼时,OG泥中氟化物浸出浓度9.57~13.2 mg/L,两者数值接近,说明即使有微量挥发或微尘带来的废阴极炭块中氟化物,在一次湿法除尘富有活性石灰的环境中,可溶氟化物可实现无害化处置。

二次除尘灰“空白期”氟化物浸出浓度22.4 mg/L;添加废阴极炭块量250 kg/炉、400 kg/炉冶炼时,二次除尘灰中氟化物浸出浓度分别为22.9和61.9 mg/L。

参照GB 5058.3—2007《危险废物鉴别标准 浸出毒性鉴别》氟含量(以F-计)小于100 mg/L的限值要求[4],各类固体排放物氟化物浸出浓度均在国标限值以内。

转炉二次除尘排气:“空白期”时排气中氟化物监测值0.65~0.69 mg/m3。添加废阴极炭块量250 kg/炉、400 kg/炉时排气中氟化物含量为0.60~0.88 mg/m3。参照GB 16297—1996《大气污染物综合排放标准》[5]中氟化物排放浓度11 mg/m3的限值要求,转炉试验过程中所有气体排放物氟化物浓度均在国标要求的限值以内。

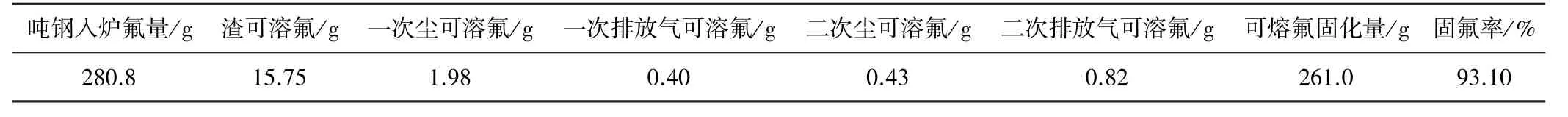

本次工业试验用废阴极炭块F-浸出浓度为3 510 mg/L,质量分数约为3.51%。废阴极炭块在转炉工业试验工艺固氟计算见表7。

表7 废阴极炭块在转炉工业试验工艺固氟计算

从表7可见,以转炉添加400 kg废阴极炭块炉次的环保监测数据为依据,结合炼钢过程各排放物的吨钢排放量,测算得到工艺固氟率达到93.10%。

废阴极炭块类似于萤石的化渣效果,炭块加入量越多,化渣效果越明显;试验炉次熔池升温均匀,未出现爆发喷溅;厂房内外未见冒烟、冒火和异味。试验炉次吹氧时间和耗氧量均高于常规炉次,每100 kg阴极炭块引起转炉供氧时长增加14 s、冶炼周期延长约15 s,氧耗增加62.68 m3,钢液升温5℃,增加转炉煤气回收量约1.04 m3/t。现场在线监测数据表明,终点钢液C、Mn、P、S含量与常规炉次无显著差异,满足产品质量控制要求。

经测算每年可创效约380.77万元。

3 结 论

1)酒钢东兴铝业废阴极炭块中的炭35.1%以石墨烯形式存在,28.8%为石墨;NaF含量14.1%,Na3AlF6含量8.1%,CaF2含量3.7%,Al2O3含量7.3%,Ba(B2O4)含量2.2%。F-浸出浓度2 440~3 790 mg/L;CN-浸出值0.022 mg/L,氰化物含量极微。废阴极炭块的主要有害物质为可溶性氟盐;废阴极炭块物性和炼钢工艺的物质需求契合。

2)工业试验结果表明,废阴极炭块可在炼钢转炉实现无害化资源化利用,转炉炼钢工艺固氟率达到93.10%;钢渣、除尘灰两类固体废物及布袋除尘排气中氟化物浓度均符合相关国标规定的排放要求。加入炭块后,转炉化渣效果明显,终点钢液质量稳定、可控。每100 kg阴极炭块引起转炉冶炼周期延长约15 s,氧耗增加62.68 m3,钢液升温5℃,增加转炉煤气回收量约1.04 m3/t。

3)废阴极炭块无害化资源利用技术的成功研发,将在酒钢集团公司内部实现铝业危废安全、环保、经济、高效的资源化利用,化解了环保风险,促进钢、铝两大板块高质量协同发展。