综合能源供应站多形态供氢的规划建设探讨①

陈成敏

(中国石化销售股份有限公司,北京 100000)

我国力争2030年前实现碳达峰,2060年前实现碳中和,发展氢能源是实现净零排放终极目标的主要路径之一。氢能是二次能源,作为一种新兴商业能源,一方面氢气可充当传统化石能源清洁低碳化利用的媒介,另一方面可再生能源制氢,可以真正实现净零排放。氢能在交通能源领域的发展势头逐渐显现,加氢站建设进入了快速发展阶段[1-3]。

在交通领域,传统的加油站因城市发展面临着改造转型的需要,单一的能源供应已难满足市政发展及市场需求;在环保和碳排放的压力下,综合能源供应站建设已悄然而至。在天然气和电动车的推广应用中,已经有许多企业成功地将加油站转型升级为综合能源供应站,如加油加气站、“油气电”一体站等。综合能源供应站可以解决迅速增长的加氢需求,通过减少用地成本,降低行政审批难度,摊薄运营成本,有利于能源供应企业抓住氢能发展机遇,迅速占领市场。

氢能的商业化运营尚处于起步阶段,技术路线还在不断探索,不同的供氢模式决定了综合能源站的技术形态和经营成本。同时由于氢气特殊的理化性质和安全性,对综合能源站中氢气储运、能源分区和设施集约摆布提出了挑战[4]。本文以供氢模式为切入点,对比分析了不同供氢模式下,综合能源站的规划选址、工艺路线、站内平面布局、安全措施和经济性。本文通过分析不同资源禀赋和用户场景下综合能源站的建站方案和经济性,为政府和企业规划建设综合能源站提供参考。

1 氢能加入综合能源站的挑战

虽然氢能源是实现“碳达峰、碳中和”目标的重要途径,但是在综合能源供应站引入氢能源仍面临一系列挑战,主要表现在:①选址规划难。受氢气商业化应用样本少、认知恐惧,谁都不愿意“与氢为邻”,导致企业在实际选址规划时面临许多阻碍。②站内布局难。加氢项目至少要增配氢气压缩机、储氢容器、加氢机、冷水机组和配套设施等,设备与站内外的建构筑物以及站内设备之间需留有一定的安全间距。③供氢模式多样,技术形态不成熟。现阶段我国初步商业化的加氢站绝大多数都采用长管拖车外供氢模式。管道供氢可以大幅降低氢气运输成本,但此模式须毗邻制氢工厂。现场制氢因成本限制和法规约束在我国还鲜有示范。④氢气成本高,商业模式不成熟。根据研究结果,氢燃料电池车与燃油车的经济平衡点在氢气价格38元/kg[5],而目前氢气的平均售价达70~80元/kg,制氢和运输成本太高。

2 多种供氢方式的技术规划

在综合能源供应站的规划选址和可行性研究中,应遵循以下原则:①安全原则:站区的整体区域对周边的安全、环境影响有限。②市场原则:地区有一定规模的加氢车辆,样本的商业性可持续。③可靠原则:技术形态及设备选型成熟,技术经过一定样本数和工艺负荷验证。④经济原则:建设、运输、运营成本最低。以下就综合能源供应站中几种供氢模式进行技术探讨。

2.1 长管拖车供氢技术规划

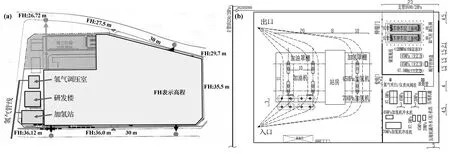

该项目在原加油站扩建,加氢部分设计加氢能力为1 000 kg/d,站内设计总储氢量约为1 150 kg,由固定储氢部分和移动储氢部分组成,投入运营后服务于周边公交线路及数十台氢能运输车加氢。原加油站北面为主要道路,南面与河流山林相邻,周边空旷,其安全环境极利于规划布局加注压力35 MPa、70 MPa的加氢项目。该站采用长管拖车外供氢模式作为氢气来源,氢气由周边化工企业的副产氢提纯,长管拖车运输20 MPa压缩氢气到站。油罐区和氢设备区分设在站的东西两侧(见图1),方便工艺流程畅通,有效管控不同介质的安全风险,也便于长管拖车和油罐车的行车、疏散动线。加油车与加氢车各行其道,能提高车辆通行效率,降低加注时的风险。

图1 长管拖车供氢项目

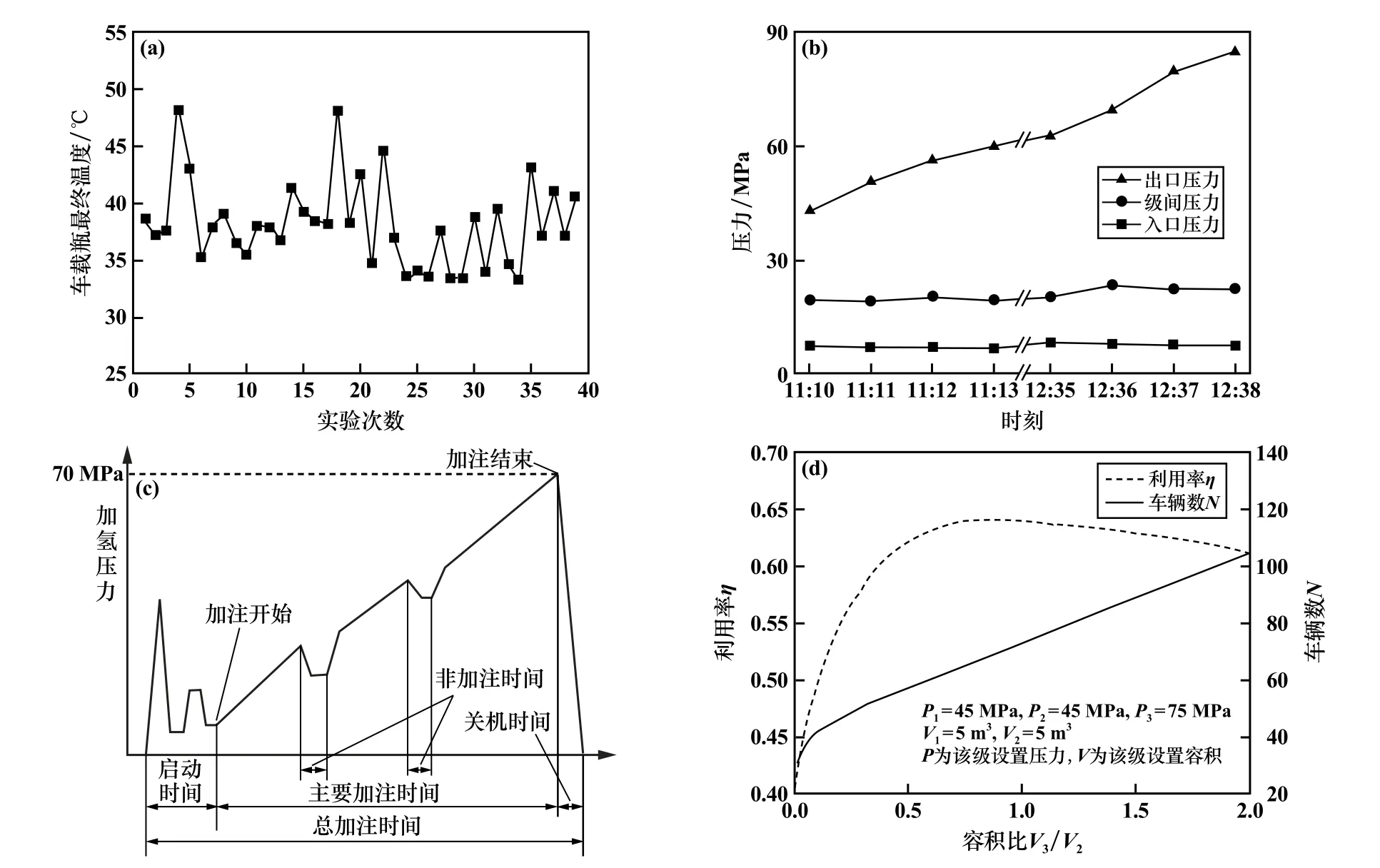

70 MPa加氢站在全世界有一些商业案例,但其应用样本数少、工艺负荷低,技术攻关还在不断进行,这里就其核心技术中的温度控制、泄漏安全、增压控制、快速加注控制进行简单论述,只有确保上述参数稳定可靠,才能实现商业化的工业目标。70 MPa加氢站典型工作曲线见图2。

1)温度控制。70 MPa加注时,需对加注氢气进行降温处理,保证氢气在加注前低于-35℃,经测试最终瓶体的测试温度保持在50℃以下(图2(a))。

图2 70 MPa加氢站典型工作曲线

2)泄漏安全。利用HAZOP分析方法建立70 MPa加氢装置危险识别及失效概率评价方法[7-8],以评估结果为基础调整工艺装置优化方向,在泄漏关键点布置氢气泄漏检测器,并连锁到加氢站安全连锁系统,保证加氢装置的工作安全可靠。

3)增压控制。70 MPa系统中氢气需要增压至近90 MPa,压力区间跨越大,需要二级增压。一级压缩比在2左右,随着排气压力增大,二级压缩比在2~4之间缓慢上升(图2(b)),保证压缩机各级膜头在设计温度范围内稳定运行。

4)快速加注控制。加注设计阶段由真实气体状态方程,拟合常用温度压力范围内的氢气压缩因子,建立氢气三级加注的计算方法,实现快速加氢,达到符合国际先进通讯协议的压力曲线要求,图2(c)为70 MPa典型加注过程压力曲线。目前我国只有1 m3的储氢罐(98 MPa),容积比(V3/V2)为1∶5,取气率仅能达到50%左右(图2(d)),为最大化取气率,最具性价比的举措是发展更大容积的87.5 MPa储氢容器。

2.2 管道供氢技术规划

管道供氢项目为氢产业园区规划新站,加氢部分设计加氢能力为1 000 kg/d,站内设计总储氢量约为1 250 kg,由固定储氢部分和移动储氢部分组成。投入运营后服务于产业园区氢能乘用车示范运行加氢以及为园区氢能物流车、专用车加氢,此外还具备当管道断供或供氢不足时,为氢产业园厂区保供氢气的功能。该站距制氢厂800 m,该站的南面和西面都是公路,附近没有人流聚集的区域。制氢厂纯化的氢气通过DN250的主管道输送至氢产业园区(见图3),再通过DN80的支管道引入综合能源站。管道输入的2.0 MPa氢气由一级压缩机增压至20 MPa,储存至20 MPa储氢瓶组,再由二级压缩机增压储存至45 MPa、87.5 MPa储氢瓶组,向35 MPa、70 MPa加注系统供氢。设置了长管拖车卸车位,主要考虑特殊情况时,能用长管拖车运氢到站,保证氢气的临时供应。

图3 管道供氢方案示意

2.3 天然气现场制氢技术规划

该项目原是高速公路服务区的加油加气站,三面环山,加氢部分设计加氢能力为1 000 kg/d,站内设计总储氢量约为650 kg,投入运营后服务于城际氢能重载卡车加氢。制氢项目利用原天然气储罐供气,液化天然气经气化调压至2.5 MPa后,经过重整产生的氢气通过变压吸附装置纯化得到满足氢燃料电池车要求的高纯氢,压力约为2.0 MPa。氢设备区设置在该站北面,从北到南依次为氢设备区、液化天然气设备区、油罐区,三者的工艺路线相互独立,从卸车到加注都无交叉(图4(a))。天然气制氢装置与液化天然气储罐同侧放置,方便将天然气接入制氢装置。从制氢装置出来的2 MPa氢气依次通过20 MPa压缩机和储罐,经过顺序控制盘进入45 MPa压缩机和储罐,工艺路线流畅。制氢装置与站内设备间的安全间距要求较大,如液化天然气储罐、站房与制氢装置的距离应大于15 m,在设计布局时要充分考虑安全间距[9]。

图4 现场制氢方案示意

2.4 电解水现场制氢技术规划

该项目在原加油站扩建,加氢部分设计加氢能力为1 000 kg/d,站内设计总储氢量约为650 kg,投入运营后主要服务于周边氢能物流车和乘用车加氢。该站北面是主要道路,站房后是近7 000 m2的空地,东面是一家化工公司,西面较为空旷,西南至南面是一个池塘。原油区不改动,氢设备区与油区分布在站区南北两边(图4(b))。加氢项目采用成套质子交换膜技术,站内电解水制氢装置制氢气,装置出口压力约为3.0 MPa。氢设备区在平面布局时将制氢和储氢设备靠西南面放置,电解水制氢装置基于与东面化工公司安全间距和安全的考虑放置在靠池塘一边。所制取的氢气经压缩机增压后经由顺序控制盘储存至储氢瓶组,从站区中部输送至加氢机。在氢设备区的靠左侧布置长管拖车位,应急时外源供氢。

3 多形态综合能源供应站经济性与方案探讨

3.1 各供氢模式的成本核算

综合能源站加氢项目的成本主要分为两部分:一部分是一次性的建设投资,包括土地成本(表1)和设备投资(表2);另一部分是氢气生产、运输及运营成本(见表3)。

表1 综合能源供应站土地成本构成表(综合各站实际测算)

表2 综合能源供应站设备成本构成表(根据现阶段500 kg/d加氢规模测算)

表3 综合能源站氢气成本构成表(参考相关文献[10-13])

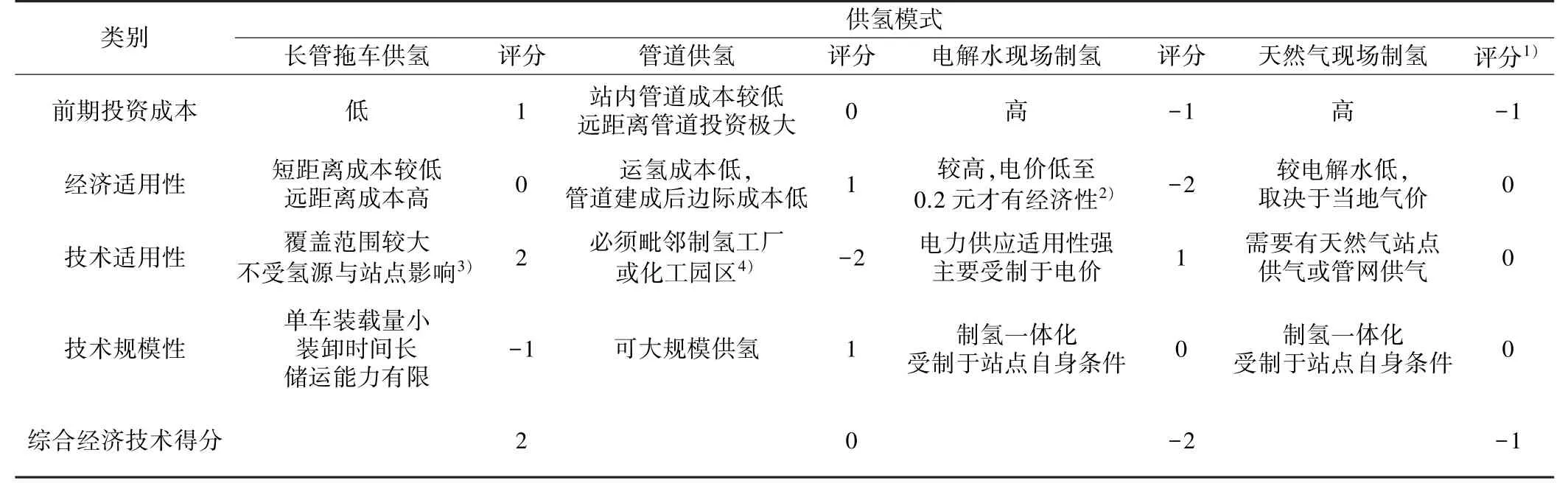

目前20 MPa长管拖车供氢是现有加氢站或综合能源站供氢的主要方式,成本约36~43元/kg,化工副产氢是主要的氢气来源,不同形态综合能源供应站中制氢成本和运输成本存在较大差异。管道供氢可以降低运输环节的成本,若制氢厂距离加氢站近,选择直接管道输送氢气到加氢站,运输成本可降至0.8~1.2元/kg,氢气成本可降至31~36元/kg,是性价比最高的氢气运输解决方案。现场制氢则可以直接省去氢气运输成本,是理想的综合能源站技术形态之一。但电价及天然气价对氢气价格影响较大,加上较大的设备摊销成本,现阶段其价格与外采氢气差异不大:天然气现场制氢气成本24~29元/kg,电解水现场制氢气成本24~29元/kg。通过对当前一个35 MPa商业化运作加氢站进行财务核算,长管拖车供氢模式在进销价差为20元/kg的情况下,每天销售400 kg氢气能实现投资回报目标。

3.2 多形态供氢可行性探讨

从综合能源供应站的技术规划方案、经济性分析可以看到,影响综合能源供应站建设规划形态、可持续商业运行的主要技术性因素有(不考虑政策因素):氢气资源、应用市场、土地资源(面积)。只有充分考虑站点的区位、技术形态、加注负荷才能降低投资造价和经营成本。

当加氢规模500~1 000 kg/d,加注压力35 MPa或35 MPa、70 MPa,站点距氢源100 km以内,基于经济性考虑,可考虑长管拖车供氢,其建设总投资在1 000万元至2 000万元左右。这种模式技术成熟,供应规模可灵活调节,是最早被采用的技术形态,被广泛应用于有终端氢燃料电池车应用场景的地区。

当加氢规模1 000~2 000 kg/d,加注压力35 MPa或35 MPa、70 MPa,综合能源供应站毗邻氢源的场景下,可优先考虑管道供氢模式,其建设总投资在1 300万元至2 500万元(剔除站外管道建设成本)。这种情况下往往氢源周边有氢能产业园或聚集区,氢能基础设施和应用场景较为理想,同时终端价格低廉的氢气可以吸引周边更多的商业用户或普通消费者选择氢燃料电池车,具备良好的商业化运营能力。

当加氢能力500~1 000 kg/d,加注压力35 MPa或35 MPa、70 MPa,一些综合能源站已经有天然气站基础时,这些站点可综合占地及终端市场,优先考虑天然气现场制氢[14]。另外,我国可再生能源丰富,光伏和风电已占发电设备装机容量20%,但这些能源具有随机性、间歇性、能量密度低等特点,并网后难以调峰,造成了风光弃电的问题[1,15-16]。氢气既是二次能源,又能高效地储存能量,所以在可再生能源丰富的地区,企业可以考虑利用超低价的风光弃电进行站内电解水现场制氢。但现阶段现场制氢的设备成本较高,其建设总投资在4 000万元左右。

表4 综合能源供应站经济技术性比较

综合各种形态供氢方式的经济性和技术性来看,长管拖车供氢在一段时间内仍会是综合能源供应站的主流供氢方式,将来随着技术的发展、政策的完善,管道供氢、现场制氢逐步会成为发展的趋势。探讨这些多形态的供氢方式,可以让企业和政府根据氢源、站点、地区资源禀赋的不同,选择适当的技术形态,使氢气的生产、运输、运营更具经济性,降低氢气成本。

4 综合能源站建设要点

1)规划选址。70 MPa加氢、天然气现场制氢、水电解现场制氢这些技术在我国还没有足够的实践经验,应重点关注选址的安全环境,尽量选择周边没有大型企业和居住区的站点,同时要充分考虑氢气运输、运行、应急等对站址的安全技术要求。

2)方案审定。无论是哪种供氢模式的综合能源供应站,企业都应组织专家审查项目的可行性报告、平面方案、安全评价报告等涉及工艺流程和安全性的材料。特别是对70 MPa加注、现场制氢等方案,企业应组织行业安全专家进行HAZOP、SIL分析,根据分析结果对潜在的安全风险进行整改。

3)勘探建设。企业应委托有资质的单位对地块进行勘察,采取合理地基处理方式,能有效载重,避免因不均匀沉降导致的管线拉裂。土建基础施工时需重点关注设备对荷载和振动的要求,保证基础经过足够长的养护时间后再进行压缩机安装、接管等施工。安装调试需重点关注进口材料的进场核验手续和PMI抽检、压缩机和储氢瓶组安装的水平度、管道安装的承重和应力释放等等。

4)“三查四定”及内部验收。加压调试结束后,应组织行业内专家使用设计、工艺、电气、仪控、消防等专业内部验收表格,开展“三查四定”内部验收,形成专家意见,根据意见整改后再进行行政验收。

5 结 论

本文从综合能源供应站供氢模式角度切入,以项目实例分析了气态“长管拖车供氢”“管道供氢”“电解水现场制氢”“天然气现场制氢”等多种供氢模式在综合能源供应站中的应用。在技术方面,讨论了多种供氢形态综合能源供应站的可行性;在经济性方面,分析了各形态综合能源站的投资和经营成本;在建设方面,总结了加氢项目规划、土建及安装调试的一些要点。为实现碳达峰、碳中和路径之一的氢气供应新型综合能源供应站的规划建设提供先行先试技术范例。从经济技术性比较中可以看出,长管拖车供氢在一段时间内仍会是综合能源供应站的主流供氢方式,管道供氢或现场制氢模式可以在区位条件优越的站点示范运行,让包含氢气供应的综合能源供应站成为“有市场、可持续、成规模、能见效、保安全”的先进商业范例。