一种深水环氧涂层材料的制备和性能研究

朱全平 朱芳磊 蔡浩浩 蓝鹏 万雄卫 刘巧云

摘 要:文章介绍了一种用于深水混凝土、钢结构或其他有机基材的环氧修补粘接涂层材料,研究了水上和水下涂层材料的性能差异,探讨了材料延伸率对粘接强度和本体强度的影响,以及对比涂层材料在不同基材上的粘接效果,最后从表观上讨论使用不同固化剂体系的涂层材料对水体影响大小。从各项试验指标可以看出,该材料具有水下粘接强度高、抗冲磨强度好、基材适用面广、工艺性好、对环境友好等特点。

关键词:深水;环氧涂层;水下粘接;性能;环境友好

中图分类号:TQ433.4+37 文献标识码:A 文章编号:1001-5922(2021)04-0016-04

Abstract:This paper introduced a kind of epoxy repair adhesive coating material for deep-water concrete, steel structure or other organic substrates. The different performance of coating materials in the air and underwater, the effect of material elongation on bond strength and body strength is discussed, the comparison of bonding influenceof coating materials on different substrates was discussed in this paper. Finally, the influence of coating materials using different curing agent systems on the water body is discussed in terms of appearance. It can be seen from various test indicators that the material has the characteristics of high underwater bond strength, good abrasion resistance, wide application range of base materials, good processability and environmental friendliness.

Key words:deep water, epoxy coating, underwater bonding, performance, environmental friendliness

常用的水下修補材料一般有以下几种:水下不分散混凝土,PBM聚合物混凝土,聚合物砂浆,水下快速密封剂,水下环氧涂料,化学灌浆材料。其中水下不分散混凝土和PBM聚合物混凝土主要应用于较大水平面深坑的修补或者有规则边界面、便于使用模板的混凝土或钢混结构缺陷的修补;聚合物砂浆主要用于小面积、较小坑洞的局部修理;水下快速密封剂主要用于解决间隙较小的水下混凝土结构裂缝堵漏的一系列问题;水下环氧涂料则适用于水下工程的破损修补、结构补强、表面保护;化学灌浆材料通常适用于进行一些活动裂缝变形的修补工程[1]。

上述几种材料可以解决大部分水利水电中常见的混凝土修复和保护工程,但是对于水下薄层非水平面的混凝土粘接修补和保护的研究还不多。国内外现有水下施工涂层材料仍处于研究阶段,而且大多是针对钢结构防腐保护的水下涂层材料研究,例如船只底层的防腐以及各种海上钢结构平台的保护。[2]关于混凝土基材的涂层材料报道较少,尤其是这种对水下施工工艺、粘接强度以及环保要求高的材料。本文将介绍一种水下用环氧涂层材料,该材料具有水下粘接强度高、抗冲磨强度较好、基材适用面广、工艺性好、对环境友好等特点。

1 实验部分

1.1 实验原料

环氧树脂,环氧增韧剂,活性稀释剂,亲水固化剂,疏水固化剂,促进剂,硫酸钡、石英粉、硅微粉,疏水气相二氧化硅。

1.2 实验仪器

RGM-100型微机控制电子万能试验机,深圳新三思计量技术有限公司;TJ-10型碳纤维粘接强度检测仪,煤炭科学研究总院;NDJ-79旋转粘度计,上海平轩科学仪器有限公司;可程式高低温试验箱,东莞市科文试验设备有限公司;以及高速剪切搅拌机、电子天平、电动搅拌机等。浇筑养护好的C40混凝土试件、JME改性环氧砂浆试件、SK聚脲试件和以及表面打磨处理的Q345钢板。

1.3 制备方法

(1)甲组分的制备:称取原料,先将E51环氧树脂、增韧剂、稀释剂混合并搅拌均匀,在高速剪切分散机的搅拌下向混合液料分批加入疏水纳米气相二氧化硅,高速搅拌15min;然后分批加入硫酸钡、石英粉,高速搅拌使体系成均匀膏状;最后抽真空搅拌排泡30min即可。

(2)乙组分的制备:称取原料,先将固化剂、促进剂混合并搅拌均匀,在高速剪切分散机的搅拌下向混合液料分批加入疏水纳米气相二氧化硅,高速搅拌15min;然后分批加入硫酸钡、石英粉,高速搅拌使体系成均匀膏状;最后抽真空搅拌排泡30min即可。

(3)将甲组分和乙组分按比例混合,即得到适用于用于水下混凝土或钢结构等基材修补的涂层材料。

1.4 性能测试和对比

1.4.1 试件的制备

试件的制备参照GB/T 2567-2008《树脂浇铸体性能试验方法》,成型后室温下养护7d。养护完成后在RGM-100型微机控制电子万能试验机上测试,可得到材料的拉伸强度、断裂伸长率、压缩强度、剪切强度。

1.4.2 粘接强度测试

将混凝土、环氧砂浆、聚脲以及Q345钢板试件在水下浸泡24h,基材表面经过简单处理,再在混凝土、环氧砂浆、聚脲以及钢材表面上涂刮一层厚度约为3mm的水下环氧涂层材料,室温下水下养护7d,用碳纤维粘接强度检测仪测试,可得到水下涂层材料在各种基材上的水下正拉粘接强度。

1.4.3 抗冲磨强度测试

抗冲磨强度按照规范DL/T5193中的圆环法,40m/s流速测试。

1.4.4 涂层材料对水体影响对比试验

在蒸馏水中将各种涂层材料满刮于A4纸大小的混凝土试块表面,厚度约为3mm,25℃下放置28d,观察水体颜色。

2 结果与讨论

水下粘接的难点在于材料与基材表面的结合,这个过程分为3个部分:①涂层材料排开基材表面的原有介质过程,②涂层材料在基材表面层的渗透过程,这一步是涂层材料有效官能团与基材界面有效官能团的结合的过程,③材料固化后与基材表面形成的机械咬合过程。

在空气中,材料附着于基材表面主要排开的是空气,由于空气和基材的表面能远远小于涂层和基材的表面能,涂层材料在基材表面很容易扩散开来;然而对于水下粘接体系,水和基材的表面能与涂层和基材的表面能接近,涂层材料不容易在基材表面扩散开,涂层材料有效官能团不能与基材表面接触致使粘接能力大大降低。对于细小多孔的表面结构,如混凝土表面或者经过砂石冲刷过的其他基材表面,此时混凝土处于水饱和状态,为保证粘接强度涂层材料不仅要有良好的排水性能,还要能够置换出表面细小孔洞里的水且保证孔洞内的材料结构固化后保持较高的机械强度,从而形成有效的机械咬合。最后,涂层材料完全固化后要有较高的本体强度以维持自身在水下的机械咬合强度以及涂层表面磨损冲击,以达到理想的粘接强度和一定的抗冲磨效果。这3个过程是一个递进关系,只有上一步过程达到较好效果,后一步效果才能够有保障,所以相比于空气中的粘接,水下粘接对材料和工艺都有更高的要求[3]。

水下环氧涂层材料采用的是常规E51树脂,具有粘度适中、强度相对高的特点,在保证整体体系的疏水性上起到关键作用。为了提高涂层材料的韧性以配具有较高延伸率的基材,我们引入十二烷基酚作为增韧剂,一方面是因为十二烷基酚中的柔性分子链是一端嵌入在材料中,可以有效提高体系延伸率,另外一方面是它对体系具有较好的相容性,混合后的材料稳定、均一,最后十二烷基酚中的活性基团参与水下固化过程,有利于提高材料的本体强度和粘接强度。水下环氧涂层材料采用的是双固化剂体系--憎水固化剂和亲水固化剂[4],其中憎水固化剂的引入是为了配合树脂增加体系疏水性,增加体系的水下抗分散性,保证施工时材料能够有效的将基材表面的水排开;亲水固化剂的引入是为了增加材料对基材表面的渗透性,在材料附着于基材后能够置换出基材表面的水,进一步提高材料的粘接能力。

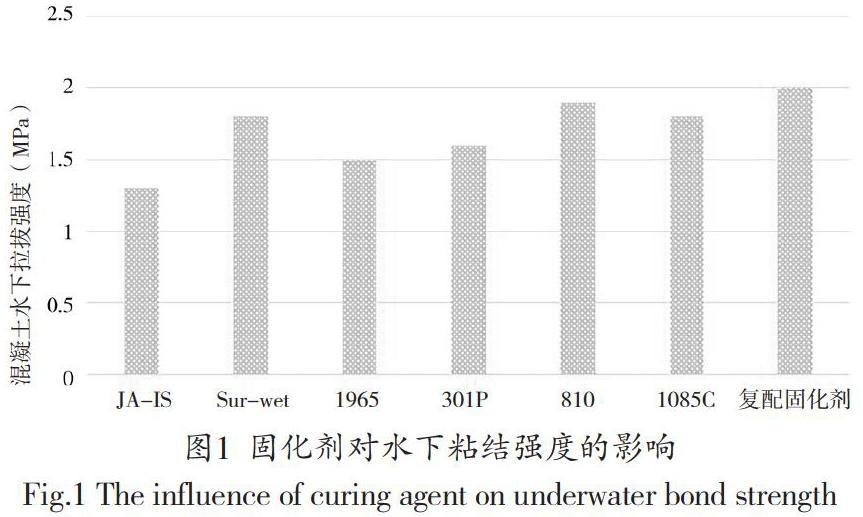

2.1 不同固化剂体系对水下粘接强度的影响

王卫军[3] 在评价市售水下固化剂的性能是以水下抗剪强度和水下压缩强度为依据,而没有考虑到水下修补最重要的一个性能指标即水下拉拔强度,这个指标与修补效果有直接关系。大量的研究表明,常规的水下用固化剂综合性能较一般水上用固化剂性能较好,其反应速率较快,固化后本体强度和粘接强度等都优于其他普通环氧固化剂,这里我们只着重讨论水下拉拔强度与不同固化剂体系的关系。我们将这些固化剂重新进行对比试验,从涂层材料应用这个方面筛选出更适合于水下薄层修补的固化剂体系。

为了保证水下施工工艺性的统一,我们要求配制的涂层材料在水下具有接近的触变性,制备涂层材料的过程中,考虑到各个固化剂体系的粘度不同,我们通过调节加入体系的填料和触变剂的量使各种涂层材料具有相似的触变性,最终得到不同水下固化剂体系对粘接强度的影响。

如下图1所示,其中复配固化剂为Sur-wet和I965按1:1复配固化剂,制备的水下环氧涂层材料具有最高粘接强度2.0MPa,其次是水下810固化剂。Sur-wet和I965单独制备的涂层材料水下拉拔强度仅仅只有1.8MPa和1.5MPa,粘接效果弱于两者复配固化体系。我们分析原因可能是①单独使用Sur-wet,因其具有较高的分子量,排水性较好,但体系的浸润性较弱,导致材料接触基面后浸润过程受阻,粘接效果削弱;②单独使用I965,其粘度小、反应快,理论浸润效果较好,但是因其排水效果较弱,整体粘接强度不高;③复配的固化剂综合两者的优点,保证排水效果的同时兼顾材料的浸润过程以及两者优异的本体性能,所以粘接强度较其他固化剂体系更高。综上,我们将着重讨论这种复配体系的水下修补材料制备和性能。

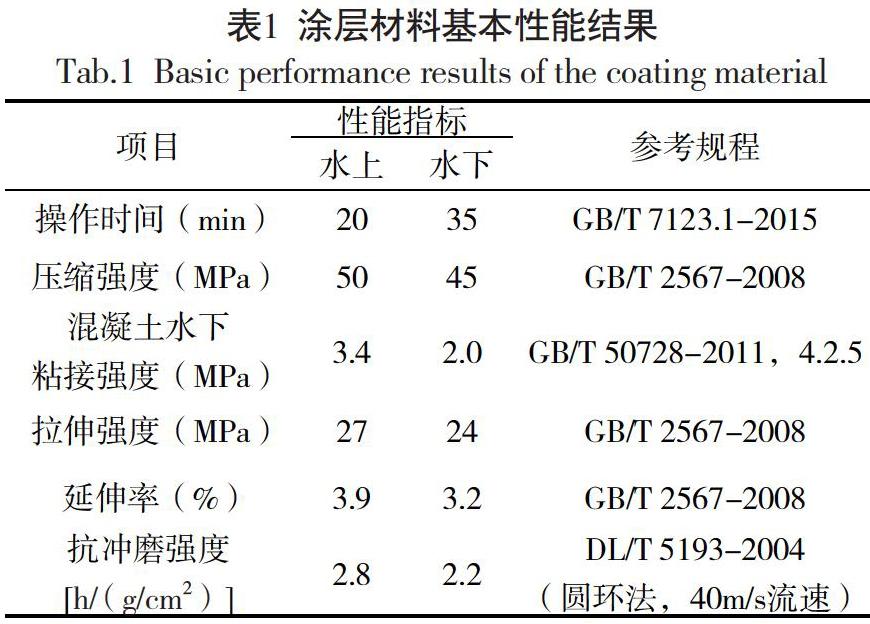

2.2 涂层材料基本性能测试

对于同一固化体系的环氧材料,体系反应活性越高材料的機械性能和粘接性能较好,为了克服水下粘接困难,保证粘接强度,我们这里采用的是较高反应活性的材料配方,在实际的试验和施工中拌和样品采取的是少量多次原则。[5]表1所示,涂层材料在水上和水下的操作时间分别是20min和35min,对于水下使用的涂层材料35min的操作时间既能满足施工人员在水下的施工要求又能够保障涂层材料在水下具有较好的粘接效果。

由于有水的干扰,水下环境下理想的试件制作难度更大,水下各项性能测试指标结果均弱于水上测试结果,但仍然在合理的设计范围。水上的混凝土拉拔强度为3.4MPa,水下的粘接强度下降了1.4MPa达2.0MPa(混凝土界面混合破坏),考虑的到水下粘接的难度,这个结果仍算是理想结果。

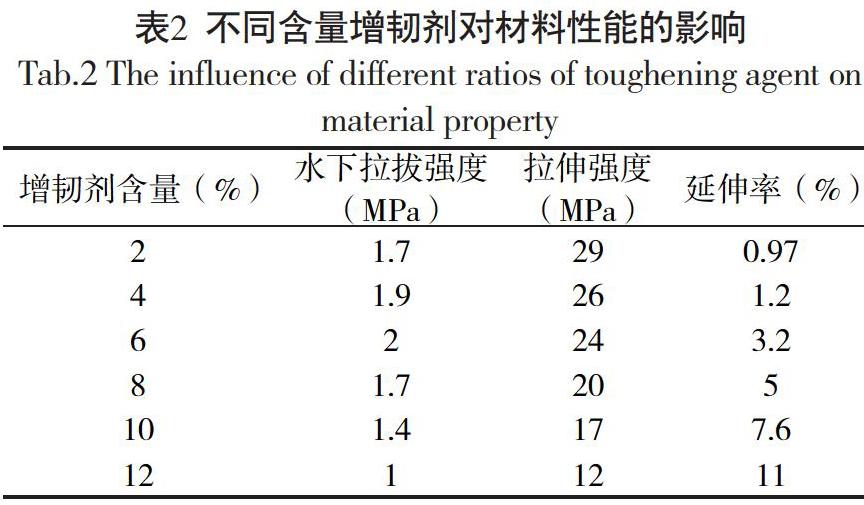

2.3 增韧剂用量对涂层材料性能的影响

涂层材料体系中加入十二烷基酚作为增韧剂可以有效提高体系延伸率以及水下粘接强度[6],但其加入的量也是有限度的。通过对比实验(表2),我们发现当增韧剂含量较低时,随着增韧剂含量的增加涂层材料的粘接性能和延伸率有所提高;在涂层材料体系中质量占比为2%~8%时,材料具有较好的综合性能,可以同时满足水下施工工艺要求和相关性能要求;当体系中含量高于8%时,虽然延伸率会大幅提高,但粘接强度下降较快,不满足基本的粘接要求。从下表可以看出,当增韧剂含量为6%时,涂层材料具有较好的综合性能。为了满足不同基材要求,我们可以适当调整增韧剂的含量让涂层与基材的延伸率保持一致,保证其在长期使用过程中不会因为温度变化或者机械振动产生得应力使材料从基材表面剥离脱落。

2.4 水下环氧涂层材料在不同基材上的正拉粘接强度

为了获得可靠的实验结果,我们先将C40混凝土、JME环氧砂浆、SK聚脲以及Q345钢板试件表面进行统一打磨处理,四种基材表面具有接近的光滑度,然后将前三种材料放置水中浸泡24h,最后四种基材同时进行涂层材料的水下涂刮和养护,养护水温为25℃,时间为7d。另一组基材打磨后直接进行涂刮和养护,作为对照组。

图2是水下涂层材料在不同基面上的拉拔强度测试结果,从中可以看出,对于同一种基材水上拉拔强度结果大于水下拉拔结果,四种材料的平均差值为1.4MPa,说明涂层材料排水、浸润过程是水下修补中的一个关键因素。四种基材分别水上或水下拉拔结果由高到底依次是Q345钢板、JME环氧砂浆、SK聚脲、C40混凝土,我们认为钢板本身具有较高的本体强度,表面较其他材料更为平整光滑,有利于涂层材料的表面排水和附着,所以拉拔强度最高;其次是JME环氧砂浆和SK聚脲材料,本体强度介于钢板和混凝土之间,且表面具有一定的光滑度,所以拉拔强度也介于两者之间,因为环氧材料本身相似性,JME环氧砂浆的粘接强度又略大于SK聚脲材料;虽然混凝土表面经过处理,看起来平整光滑,但是其表面密实度要弱于环氧和聚脲两种材料,仍有很多细小孔洞,含水的孔洞给涂层材料的排水和浸润过程造成阻碍,所以粘接强度最低。水下涂层材料对以上四种基材的水下拉拔强度均大于2.0MPa,说明环氧涂层材料在水下粘接强度较好。

2.5 涂层材料和其他水下修补材料对水体的影响

对于封闭的水下修补体系,如水下封闭灌浆,或者半封闭体系,如水下玻纤套筒灌浆,由于材料完全或大部分与水隔绝,这些体系中使用的环氧修补材料对水体影响较小,可以忽略其中有机物溶出物对水体的影响。但是环氧涂层材料的应用主要是水下完全开放的基材表面,其在水下的化学稳定性决定了其修补效果以及对水体的影响程度。我们将现有固化剂体系和其他常用的水下固化剂材料做对比,制备相同性状、相同规格的环氧涂层试件,经过28天的水下浸泡实验,可以定性看出,用水下810固化剂、1085C固化剂、JA-IS固化剂、301P固化剂制备的涂层材料逐渐有有机质析出,水体由无色透明变成红棕色,对水体影响明显;而用憎水-亲水双固化剂体系的材料浸泡过的水体仅仅微微泛黄,对水体的影响不明显。由于设备和时间的限制,我们现在不能给出量化的实验结果,但后期工作中我们会探讨合适的方法对这些水体进行定量检测,全面评估水下涂层材料对环境的影响。

3 结语

(1)在水下试验,以Sur-wet和I965复配固化体系的深水水下涂层材料的压缩强度为45MPa,拉伸强度为24MPa,延伸率为3.2%,抗冲磨强度为2.2h/(g/cm2),对混凝土粘接强度为2.0MPa,综合性能良好,可以满足水下修补防护对材料的要求。

(2)十二烷基酚在水下涂层材料中起到较好的增韧效果,当增韧剂含量为6%时,涂层材料具有较好的综合性能。在实际应用中,为了满足不同基材要求,我们可以适当调整增韧剂的含量让涂层与基材的延伸率保持一致,保证长期粘接效果。

(3)水下涂层材料对Q345钢板、JME环氧砂浆、SK聚脲、C40混凝土基材的水下拉拔强度分别为3.4MPa、2.5MPa、2.2MPa和2.0MPa,結果均大于2.0MPa,说明环氧涂层材料在水下对不同基材的粘接强度较好。

(4)从涂层材料的泡水溶出对比实验我们可以定性的看出,本文所采用的固化剂体系较其他固化剂体系所制备的涂层材料,具有更好的水下稳定性,对水体影响较小。

参考文献

[1]金子辉.水下建筑劣化与破损的快速修补技术研究与应用[D].沈阳:沈阳建筑大学,2019.

[2]梅世鹏.潮湿及水下修补用环氧类砂浆的开发研究[D].长沙:湖南大学,2013.

[3]王卫军.水下环氧树脂固化剂在水利工程应用中的技术与性能[J].粘接,2019(12):5-8.

[4]孙志伟, 高少东,鲁毅.环氧树脂水下修补剂的制备及性能研究[J].广州化工,2015,43(19): 38-40.

[5]丁出.水下环氧树脂用固化剂的制备[J]. 中国胶粘剂,2013, 022(011):35-40.

[6]胡玉明.环氧固化剂及添加剂[M].北京:化学工业出版社,2011.