分析天然气处理厂导热油循环系统应用与研究

康雯杨 王云龙 嵇翔

摘 要:导热油系统在石油化工天然气处理企业被广泛运用,导热油通过导热油炉加热通过油泵提供循环动力,利用换热器給介质和用户提供热量。导热油炉负荷通过燃烧器自动控制,空燃比調节方便,升降温速度快,运行稳定等特点。现在天然气处理工艺已将运行温度分为高低温导热油系统的设计理念。高、低温导热油系统投运达到一定运行温度后会出现气体聚集在系统中。分子筛脱水系统再生到吸附过程切换时高温热油系统波动流量变化也会引起停炉;通过温度及热量的核算合理利用热能,降低高温导热油炉设定温度,降低低温导热油炉负荷,能够最大程度节能降耗,保障装置整体安全、平稳运行。

关键词:导热油系统;导热油炉;燃烧器;低沸点物质;气化率;空气预热器

中图分类号:TE974+.2 文献标识码:A 文章编号:1001-5922(2021)04-0037-06

Abstract:Heat transfer oil system is widely used in petrochemical natural gas treatment enterprises. Heat transfer oil is heated by heat transfer oil furnace to provide circulating power through oil pump, and heat exchanger is used to provide heat for medium and users. The load of heat conduction oil furnace is automatically controlled by burner, the air-fuel ratio is easy to adjust, the temperature rise and fall is fast, and the operation is stable. At present, the natural gas treatment process has divided the operation temperature into the design concept of high and low temperature heat transfer oil system. When the high and low temperature heat transfer oil system is put into operation and reaches a certain operating temperature, gas will gather in the system. When the molecular sieve dehydration system is switched from regeneration to adsorption process, the fluctuation flow of high-temperature hot oil system will also cause boiler shutdown; reasonable use of heat energy through the calculation of temperature and heat can reduce the set temperature of the high-temperature heat-conducting oil furnace and reduce the load of the low-temperature heat-conducting oil furnace, which can save energy and reduce consumption to the greatest extent, and ensure the overall safe and stable operation of the device.

Key words:heat transfer oil system; heat transfer oil furnace; burner; low boiling matter; gasification rate; air preheater

1 导热油系统概述

天然气处理装置主要生产合格的液化气和稳定轻烃,脱水脱烃后的天然气供给用户。导热油系统主要给个单元用户提供不同温度梯度的热源,对装置影响非常关键:

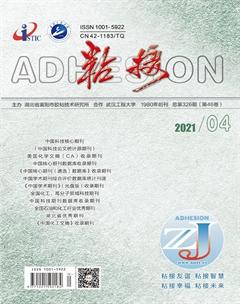

1.1 这是装置投运以来的装故障问题统计图

通过图1装置运行故障统计图可以看出装置运行主要故障为高低温导热油系统故障占比88.6%。

1.2 下图为导热油系统的故障统计图

通过图2导热油炉故障排列图可以看出,导热油炉燃烧器故障也是引起停炉的常见原因;高低温热油系统流量突然降低、差压控制调节不及时导致高低温导热油炉停炉等故障。

2 导热油循环系统工艺分析

低温导热油单元主要给一二列装置脱已、脱丁塔底换热器提供热源见图3低温导热油单元图。高温导热油单元主要给一二列分子筛再生气加热器提供热量,如图4高温导热油单元图。导热油区域与脱水脱汞区及装置区距离过远。问题集中在两列分子筛冷吹、热吹切换时,导热油炉温度控制不稳定(高温320~280℃,低温230~210℃)并且高温流量波动较大(350~280m3/h,低温580~550m3/h)对导热油炉运行影响非常大。我们可以通过系统差压阀调整只能暂时缓解波动造成的影响。

针对导热油炉温度波动和高、低温导热油炉低流量连锁故障,从导热油工艺系统、设备故障两个方面进行分析。

3 导热油循环系统设备分析

现场导热油系统设备主要有高低温热油炉热油泵、热油储罐、热油膨胀罐。问题集中在五台热油炉故障和隐患包括:

(1)导热油炉燃烧器故障。设备故障:导热炉燃烧器陆续暴露出很多问题,热油炉达到设定温度值休眠后,启动时因故障无法自启。同时燃烧器表面温度偏高,热油炉不能满负荷运行。

(2)导热油炉燃烧器空燃比调节配比不合适。燃烧器故障:导热油炉正常停炉后,再次启动时经常出现燃烧器火焰检测故障。

(3)热油炉总管及各支管流量波动大故障停炉。工艺自控故障:高温导热油炉在一列装置分子筛程序切换至二列时导热油炉汇管入口经常出现低流量连锁停炉,冬季更明显。

(4)导热油系统漏点多,整改时需要切换或者紧急停炉处理。泄漏点多:导热油的渗透性强,导热油炉区域运行会在法兰、阀门渗漏、滴油仪表接头存在泄漏。

而问题最多集中在两点:①导热油炉温度控制不稳。②导热油炉燃烧器故障多。

4 现场导热油炉实际问题分析与处理

炉膛热量沿燃烧器边缘外泄。高低温导热油区域。图5导热油炉燃烧器现场图和空燃比对比图。情况:外散周边温度达到130℃高温将侧板烧烤黑。对策:检修拆除燃烧器,内部防火层破损严重、防火砖脱落。实施:设计新型笼型护照,更换新型防火层固定在燃烧器四周。效果:外散周边温度不到40℃。

由于空气风道进口与防火材料距离过近,出现防火材料破损和吹坏导致温度外散。如图6导热油炉燃烧器三维图。吹散的防火层碎屑对火焰检测器检测造成非常大的影响造成故障停炉,耽误启炉时间。容易造成整个系统地温度波动。

实施内容: 如图7 导热油炉内部施工前后对比图。

(1)对5台出现故障火焰检测器进行整体更换。

(2)设计防火层远离进风通道。

(3)设计笼型固定护网。

(4)更换新型防火材料。热油炉启炉成功率提高在5~8min便可启动运行,明显减小对装置系统温度影响。

再生切换时系统流量波动。图8分子筛程序DCS变更图。情况:分子筛程序切换时,导热油炉汇管入口低流量降低到280m3/h报警和250m3/h停炉。对策:解决一、二列装置分子筛程序切换时,导热油炉汇管入口低流量报警和停炉。实施:通过程序控制设定差压阀和温度控制阀同步调节提高系统切换的稳定性。效果波动明显降低,流量最低在324m3/h。

DCS系统优化分子筛调解程序,由原设计的程序进行多次变更。图9分子筛程序阀控调整对比图(变更审批后)实施控制程序修改和测试,最终达到了同步切换,使能控制的平稳过度。

两列分子筛切换过程再生气调节阀切换导致高温导热油系统流量波动比较大,同时高温导热油炉进出口流量和分管程流量波动大。

(1)修改PLC程序中032100PDV301的最小限位。

(2)将两列TV110的动作时间延长。

(3)将两列分子筛切换时TV110的开度进行调整。

(4)修改程序在分子筛切换适用导热油流量控制差压。解决遗留问题,完善和修改分子筛程序见图10导热油系统平稳运行曲线图:两列分子筛切换导热油炉进出口流量和分管程流量波动基本无波动,再未出现因分子筛切换导致导热油炉停炉的现象,解决了开厂至今存在的一项问题。

由上图可得症结解决情况:巩固期,症结导热油系统运行波动2个月内各出现1次,导热油炉故障在3月只出现1次,整体导热油系统运行平稳,波动范围微小。综上所述,导热油系统波动大的症结已解决。

5 导热油循环系统气质分析

各类导热油气化率是随着温度升高而增加,高温导热油也会因系统温升产生涡旋气流,部分气流会聚集在系统中,大部分会通过导热油膨胀罐呼吸阀排入大气。

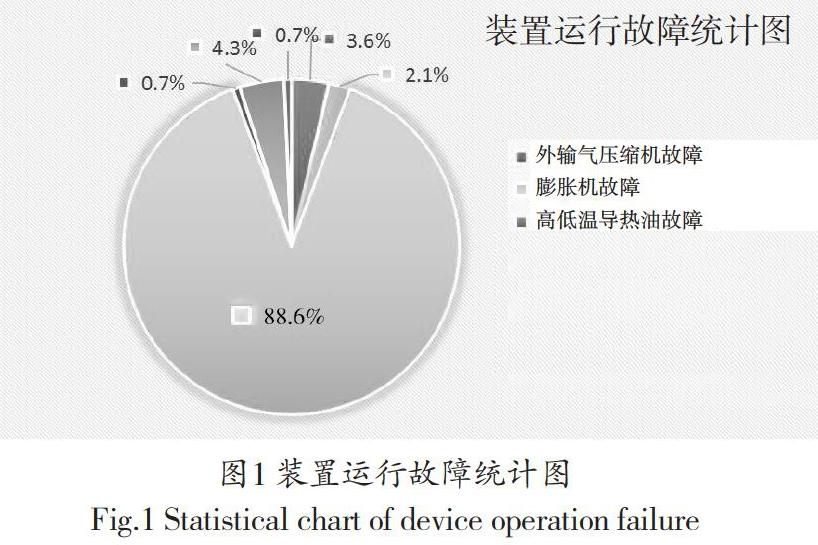

图11导热油温度随蒸汽压变化曲线图,从曲线表中可以看出随着温度的不断升高,蒸气压也会升高,达到300℃以上会不断在系统中产生烟雾状气化气。但通过现场检查发现高温膨胀罐呼吸阀很容易已被导热油粘稠物质堵塞,当压力达到35kPa时未能及时打开和微量排放导致系统气体持续聚集达到一定量值导致热油泵气蚀和热油炉流量波动等现象。图12导热油膨胀罐呼吸阀位置图。

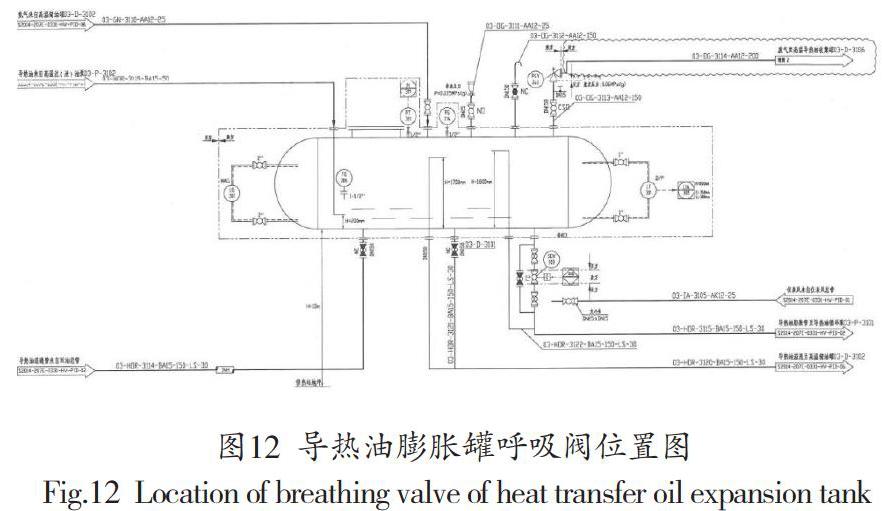

通过现场膨胀罐导热油气样取样检测数据如图13所示。

通过分析数据气样消除误差后未发现烃类物质,如图14未发现换热器管束泄漏现象。

这些产生的低沸点物质,需要定期打开氮封或系统高点排空口排气,定期打开的时间间隔与开放的时间长短,与系统工作温度、系统设计都有关系,没有固定模式,需要现场根据实际状态总结经验。如图15导热油高、低温膨胀罐温度范围图,在标准里规定热油膨胀罐温度不应超过70℃。这也是控制过多产生气体的措施。

6 导热油循环系统研究

对于不合格产品轻组分放空,重组分回炼。极大减少了天然浪费和能耗浪费。导热油系统运行平稳后,大大减少了员工操作工作负荷,频繁操作的风险。

通过此次活动,即解决了热油泄漏点多地隐患,也通过工艺优化改造解决了热油系统排放的厂级安全隐患。设备运行的平稳和热油系统地平稳运行,对两列提高轻烃C3+收率达到96.3%以上打下了坚强的基础。液化气产品质量合格率达到100%,无一次不合格产品出现和外输。

巩固措施如图16高、低导热系统差压阀调节图。①燃烧器配风比的调整和PID差压阀参数设定与优化。②冬季热备线流程的优化(热备线流量严格控制,高、低温炉不能低于120m3/h),保障油泵和导热油炉随时启动。形成標准化操作,根据班组JCC分析和上会讨论对相应的操作规程、操作卡(工艺、设备)进行修订并巩固实施。

低温导热油炉燃气用量约为52800Nm?/d~67200Nm?/d,高温导热油炉燃气用量约为14400Nm?/d,装置每日总燃气用量约为80000Nm?/d,设计值83000Nm?/d。通过适度降低高温导热油炉设定温度,降低低温导热油炉负荷,调节脱乙烷塔底温度,脱丁烷塔底温度,可达到节能降耗的目的,图17为相同负荷下装置燃气消耗对比。

降低高温导热油炉设定温度,保证两列再生气流量。

根据装置运行负荷高低,及时降低低温导热油炉负荷,降低脱丁烷塔负荷。

7 总结

如图18所示,调整空气预热器旁路提高空气温度在200℃左右,空燃比调节后,最大程度实现节能降耗节约燃气用量。

参考文献

[1]谢尧,王谦,冯甫,等.导热油炉控制系统常见问题分析与处理[J]. 中国石油和化工标准与质量, 2012,032(006):276-277.

[2]周文志,张春生,单华,等.导热油炉故障分析及处理[J]. 化学工程与装备,2015(01):149-152.

[3]陈玉梅, 李尹建, 周晖,等.导热油炉供热系统常见问题探讨[J]. 天然气与石油, 2013, 031(03):84-87.

[4]杨涛利,王磊,黄明,等.导热油炉系统故障分析及改进措施[J].四川化工, 2009, 012(004):44-46.

[5]汪琦,张慧芬,俞红啸,等.导热油循环供热系统在热定型机中的应用[J].染整技术,2020,42(05):25-31.

[6]王寨霞.导热油炉系统常见问题与改进措施[J].城市建设理论研究(电子版), 2013(23).

[7]高雷. 试论有机热载体锅炉系统故障分析及改进措施[J]. 化工中间体,2018 (08):130-131.

[8]陈永明. 有机热载体锅炉常见事故分析及预防措施[J]. 中国科技投资, 2013(15):105.

[9]吴涓. 有机热载体锅炉系统故障分析及改进措施[J]. 工业锅炉, 2002(04):45-46.

[10]宋杰书.一起有机热载体炉导热油喷出事故分析[J].化工安全与环境, 2009,22(024):7-8.

[11]吴初军.浅谈某有机热载体炉——炉内泄漏起火事故的原因分析[J].城市建设,2009(017):356-357.