合金元素对ZnAl4压铸锌合金组织和力学性能的影响*

梁 寅,吴 健▲,薛 涛,古文全,于云峰,郭光平

(1贵州省冶金化工研究所,贵州 贵阳 550002,2贵州科学院,贵州 贵阳 550001)

压铸锌合金是一类应用广泛的工程材料,与压铸铝合金比较,压铸锌合金熔点较低,模具使用寿命长,压铸件的尺寸精度较高并且容易电镀,随着压铸技术的发展及热室压铸机性能的不断完善,压铸锌合金在汽车、摩托车、五金等工业部门得到广泛应用,成为铸造用锌合金中应用最广、用量最大的一种材料[1]。

传统压铸锌合金主要指含Al量(质量分数)在4%左右的Zn-Al系合金,根据锌合金国家标准GB/T 13818—2009,压铸锌合金主要为ZnAl4Cu1及ZnAl4合金两大类,其中ZnAl4合金主要针对国内制造业降低锌合金使用成本的市场需求,在ZnAl4Cu1合金的基础上,取消贵金属铜的加入,开发了不含铜的ZnAl4压铸合金,针对该型合金的使用性能,铸造企业主要选择参考美国标准ASTM B86中的相关技术要求,而国内现有的锌冶金企业对ZnAl4合金中微量元素成分对合金显微组织的影响及压铸件基础力学性能测试数据还缺少系统性的研究[2],本文以ZnAl4合金为对象,研究了合金元素Al、Mg含量及混合稀土的添加对ZnAl4合金显微组织及力学性能的影响,为生产企业合理选材提供基础实验数据。

1 实验材料与方法

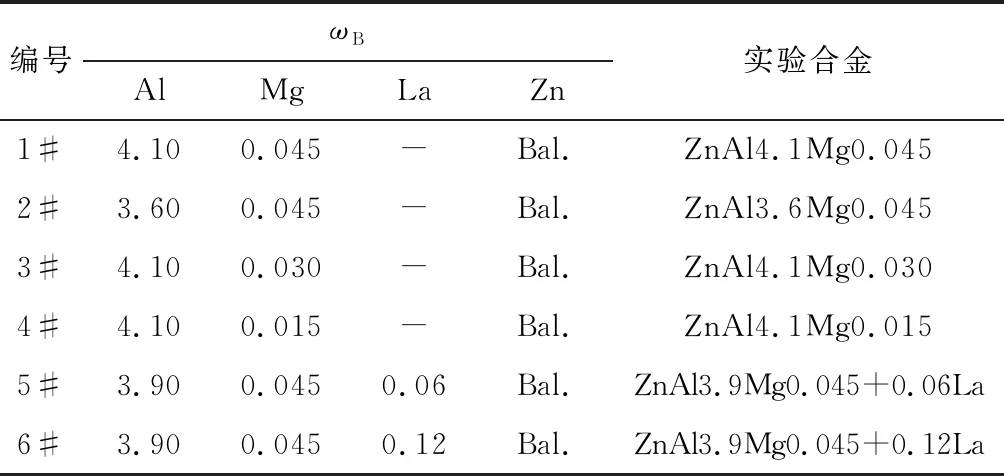

表1为实验合金设计成分,合金熔炼所用原料为:0号锌锭,A00铝锭,工业纯镁,Al-20%La中间合金。实验合金采用SG-5 KW自动控温电阻炉熔炼,熔炼过程中,先将石墨坩埚预热至暗红色,然后按比例加入铝锭及部分锌块,升温至650 ℃,炉料熔化后加入剩余锌块,待锌块完全熔化后于680 ℃用钟罩压入镁,充分搅拌合金液并在扒渣后,根据实验合金设计成分加入Al-20%La中间合金,待其充分溶化,降温至560 ℃静置5~10 min后进行金属模浇铸,得到实验合金铸锭,利用热室压铸设备在相同的压铸工艺条件下将实验合金进行压铸,制备符合国标GB/T 13822—2017技术要求的压铸试样。

表1 实验合金设计成分(质量分数,%)Tab.1 Design of the compositions of the test alloy(mass fraction,%)

采用ETM-504C型电子试验机按照国标GB/T 228—2002测试压铸试样的室温力学拉伸性能,试样硬度由HB3000型布氏硬度计测定,实验合金金相试样分别取至铸锭以及拉伸试棒切头,腐蚀剂为含2%HF和4%HNO3的酒精溶液,利用Leica-DMRE 显微镜观察并记录试验合金铸锭及压铸件的显微组织。

2 试验结果及分析

2.1 显微组织

实验合金铸锭的显微组织如图1所示,1#合金为市售ZnAl4合金代表成分,含Al量在4%左右,属于亚共晶合金,凝固过程首先析出一次的富锌固溶体β相,在382 ℃发生共晶反应形成β相与α相组成的层片状共晶组织,β相在冷却过程中析出Al,共晶α相在275 ℃发生共析反应形成α与β相[3],非平衡凝固条件下,1#合金铸锭组织主要由初生β相枝晶及枝晶间的共晶组织构成,如图1(a)所示,2#合金较1#合金降低了铝含量,根据图1(b),2#铸锭组织中β相枝晶的尺寸明显增大,数量增多,共晶组织区域缩小,根据Zn-Al二元相图,铝含量的降低将导致合金液相线温度升高,这对β相枝晶的生长有促进作用,与之相比,如图1(c)、图1(d),降低了镁含量的3#与4#合金,铸锭中的共晶组织区域较1#合金有扩大趋势,β相晶粒显得弥散且均匀分布,图1(e),图1(f)分别为添加了0.06%、0.12%La的实验合金铸锭组织,通过稀土变质处理作用,5#、6#合金显微组织较其他实验合金得到了显著细化,β相转变为均匀细小的等轴晶形态。

图1 实验合金铸锭显微组织Fig.1 Microstructures of ingots of the test alloy

图2为实验合金压铸试样的显微组织,可以看出,压铸状态下,实验合金仍由β相及共晶反应组织构成,但与金属型铸造状态相比,无论是β相还是共晶组织都得到了明显细化,由于压铸工艺高压下的快速凝固过程,粗大的β相枝晶析出得到了有效抑制,使其改为弥散、圆钝的颗粒状形态析出,从图2中还可以看出,不同实验合金压铸试样的组织特性与铸锭组织存在相似的变化关系,包括β相晶粒尺寸、共晶组织区域的大小等,如2#合金,原始铸锭组织中较粗大的β析出相在经过压铸成型后仍显得较4#、6#合金压铸试样中的β相更为粗大,4#合金压铸试样的共晶组织区域较1#合金仍有增大,6#合金压铸试样的β晶粒大小仍保持了显著的细化,这些实验现象都表明铸锭组织与压铸组织之间存在一定的遗传关系。

图2 实验合金压铸试样显微组织Fig.2 Microstructures of die-casting samples of the test alloy

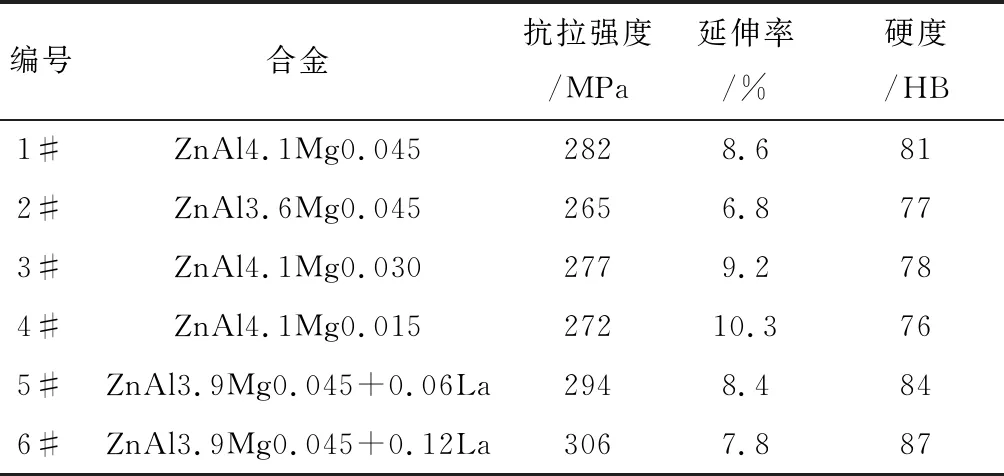

2.2 力学性能

表2给出了不同实验合金压铸试样的力学性能测试结果,标准成分的1#合金抗拉强度为282 MPa,延伸率8.6%,硬度81HB,可以看出铝元素含量的减少降低了2#合金的综合力学性能,合金各项力学测试指标均低于1#合金,而降低了镁元素含量的3#合金与4#合金,除延伸率外,抗拉强度及硬度指标也均低于1#合金,添加了微量稀土元素的5#与6#合金,除延伸率与1#合金基本相当外,合金抗拉强度与硬度得到不同程度的提高,说明稀土元素的添加使实验合金得到了有效的强化。

表2 力学性能测试结果Tab.2 Test results of mechanical properties

锌合金压铸试样的各项力学性能取决于其显微组织特性,前已述及,实验合金压铸状态下的组织特性与其原始铸锭组织有关,这为压铸制件性能的调控与改善提供了一条技术途径,即可以通过对原始铸锭组织进行控制进一步影响压铸制件的各项性能。

由图1可知,不同合金元素对锌合金铸锭组织的影响主要在于β相形貌以及共晶组织区域的变化。以2#合金为例,较低的铝含量促使铸锭组织中白色的β相枝晶加剧生长,组织形态粗大,熔体流动阻力增大,流动性变差,导致2#合金压铸试样中的β相的尺寸较其他实验合金显得更为粗大,铸造缺陷增多,综合力学性能较低;针对镁含量较低的4#合金,铸锭中的共晶组织区域面积较1#合金更大,如图3所示,这表明镁含量的降低使锌合金的流动性能得到了改善,压铸过程熔体的充型能力提高,另一方面,镁对合金的固溶强化效果也被削弱,利用这一特性,国内已有生产企业开始使用镁含量较低的压铸锌合金,镁含量在0.01%~0.02%左右,制备的压铸件硬度较低而不易发脆,特别适合用来生产成型效果精细、表面需要进行手工抛光等处理的高档五金制品[2]。

图3 实验合金高倍显微组织Fig.3 Microstructures of the test alloy

添加了稀土元素的5#和6#合金压铸试样表现出较为理想的综合力学性能,稀土La的加入能够细化铸锭中的β相组织,使β树枝晶转变为细化的等轴晶粒(图1(e),图1(f)),同时析出含稀土的金属间化合物,通过晶粒细化与稀土相的综合作用有效强化合金[4],在6#合金压铸试样中也观察到了细化的组织结构(图2(d)),通过稀土元素来改善铸锭组织形态,进一步提升压铸制品的力学性能,这是压铸锌合金力学性能改性的一条有效技术途径。

3 结论

1)铝、镁元素对实验合金铸锭组织的影响在于β相形貌及共晶组织区域的变化,不同实验合金压铸试样的组织特性与铸锭组织存在相似的变化关系。

2)在实验合金成分范围内,减少铝、镁元素的添加将影响锌合金压铸试样的抗拉强度与表面硬度,添加0.06%~0.12%稀土La对提高实验合金压铸试样综合力学性能较为有效。