锌冶炼熔铸锌浮渣处理工艺改进

赖德荣 杨志锋 曹海滨 吕旗标

(巴彦淖尔紫金有色金属公司,内蒙古 巴彦淖尔 015543)

0 前言

锌冶炼工厂熔铸工段产生的锌浮渣夹带有相当多的金属锌粒、氧化锌及少量的氯化锌,必须进行清理、分离和加以回收[1]。本文在分析锌浮渣处理工艺粉尘含锌量高的原因的基础上,经过多级筛分试验比对,优化改造方案。2018 年优化方案投产运行至今,经多方测评,效果非常理想,锌浮渣实现循环利用,运营成本降低,取得较好的经济收益。

1 锌浮渣处理工艺存在问题

1.1 原浮渣处理工艺流程

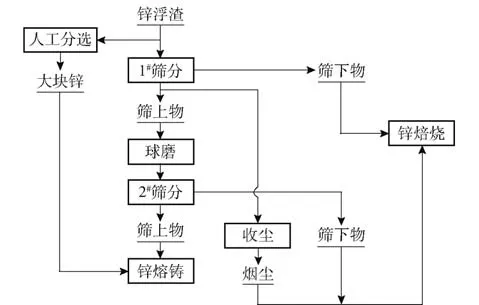

熔铸工段的热锌浮渣运至锌浮渣处理工序后,搁置在一旁自然冷却。当浮渣温度低于60 ℃时,将其加入中间料仓,料仓仓顶设置条筛,由人工分选金属碎锌片,并将其返回熔铸电炉中直接铸成锌锭;小颗粒的金属锌、氧化锌烧结块和粉尘则一起下到1#振动筛。筛下物通过埋刮板运输机、斗式提升机进入室外料仓;筛上物则进入球磨机,通过球磨使粘结在一起的金属颗粒与氧化锌进一步分离;从球磨机出来的物料由胶带运输机送至2#振动筛进行二次筛分。2#振动筛的筛上物为颗粒锌,返回熔铸电炉;筛下物为氧化锌粉尘,送锌焙烧原料系统。在加料、筛分和球磨过程中,产生的扬尘采用湿式文丘里收尘器收集,收下来的尘泥定期清理返回焙烧原料系统。原锌浮渣处理原工艺流程如图1 所示。

图1 锌浮渣处理原工艺流程图

1.2 原锌浮渣处理工艺设备主要参数

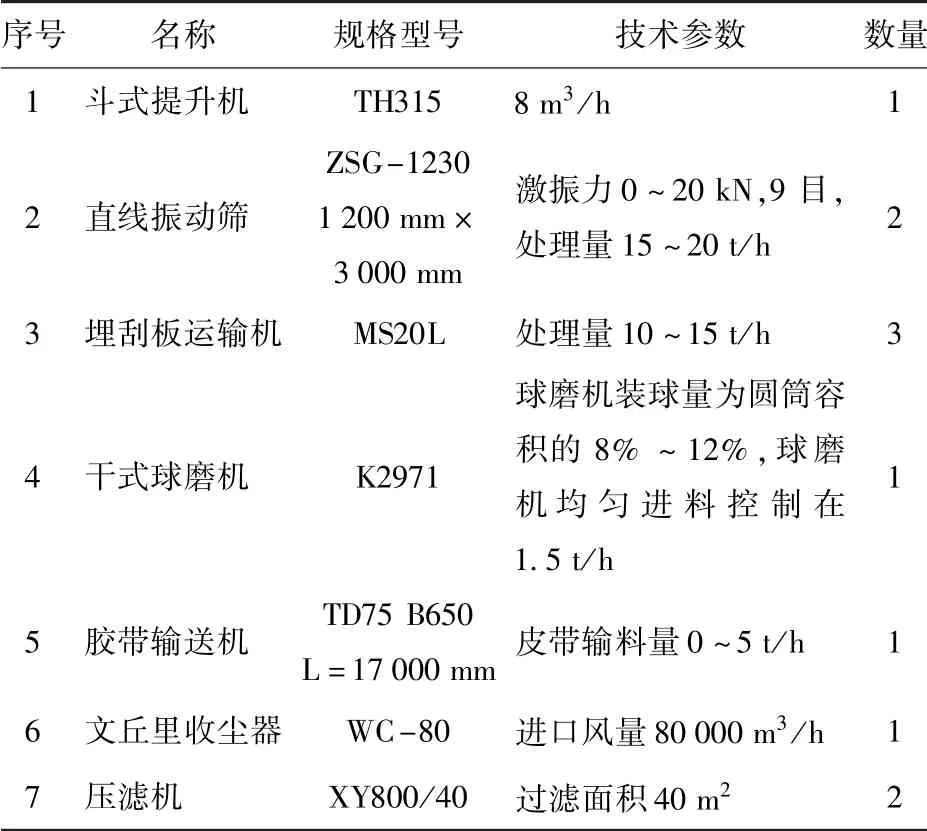

原锌浮渣处理工艺设备的主要参数[2]见表1。

表1 原锌浮渣处理工艺设备参数

1.3 处理锌浮渣量和粉尘含锌量

现有工艺流程生产按年产20 万t/a 锌锭计算,阴极锌直收率为96.5%,则0#阴极锌投入量为200 000/0.965=207 254 t/a;阴极锌浮渣率按3.5%考虑,则锌浮渣产量为207 254×0.035=7 254 t/a。

原锌浮渣处理工艺年处理锌浮渣7 254 t,日处理约21.98 t,回收锌颗粒5.98 t,产出粉尘16 t。经取样筛分,原锌浮渣处理工序粉尘含锌量为83.52%。

1.4 锌浮渣工艺粉尘含锌量高原因分析

冷却后的锌浮渣经1#筛网9 目直线振动筛进行筛分,筛上物大块碎锌进入球磨机研磨,筛下物氧化锌粉尘进入埋刮板运输机送焙烧车间。因9 目直线振动筛的筛网孔径为2 mm,筛下物含颗粒碎锌较多,从而造成粉尘含锌量高,粉尘返回冶炼主系统后增加成品的生产成本。另外,返回焙烧炉的锌浮渣金属颗粒,对冷却盘管产生冲刷,影响盘管的使用寿命。

2 锌浮渣处理工艺流程的改进

2.1 试验数据

采用筛网16 目、35 目的直线振动筛进行筛分试验,每吨粉尘可回收286 kg 锌颗粒。使用锌灰分离机作进一步的分离试验,按照吨粉尘回收率98%测算,筛上物颗粒占比为33.43%,含锌量为95.36%;筛下物粉尘占比为64.57%,含锌量为77.36%。

2.2 改进方案

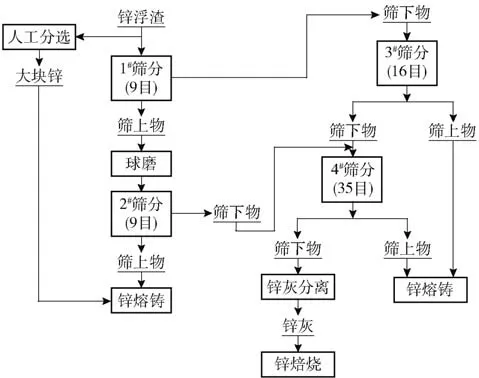

在现有的1#振动筛东侧增加1 台3#筛网16 目直线振动筛和1 台4#筛网35 目直线振动筛。利用溜槽将1#振动筛的筛下物送入新增加的3#直线振动筛进行二次筛分,使粉尘中的含锌颗粒尽可能回收;利用1#螺旋输送机将3#直线振动筛的筛下物——小颗粒的金属锌细粉送入新增4#振动筛内进行再次筛分。此外,在现有的2#振动筛东侧增加1 台2#螺旋输送机,将2#振动筛的筛下物送入新增的4#振动筛内进行再次筛分。最后,4#振动筛筛下物送入粉尘仓内。粉尘仓的下部振动给料机自动向锌灰分离机给料,物料经分离机自动处理后,锌粒从下部出锌口排出,经胶带输送机装袋送焙烧车间,含尘烟气经脉冲除尘器过滤后排入大气,烟尘回收。改进后的工艺流程如图2 所示。

图2 改造后锌浮渣处理工艺流程图

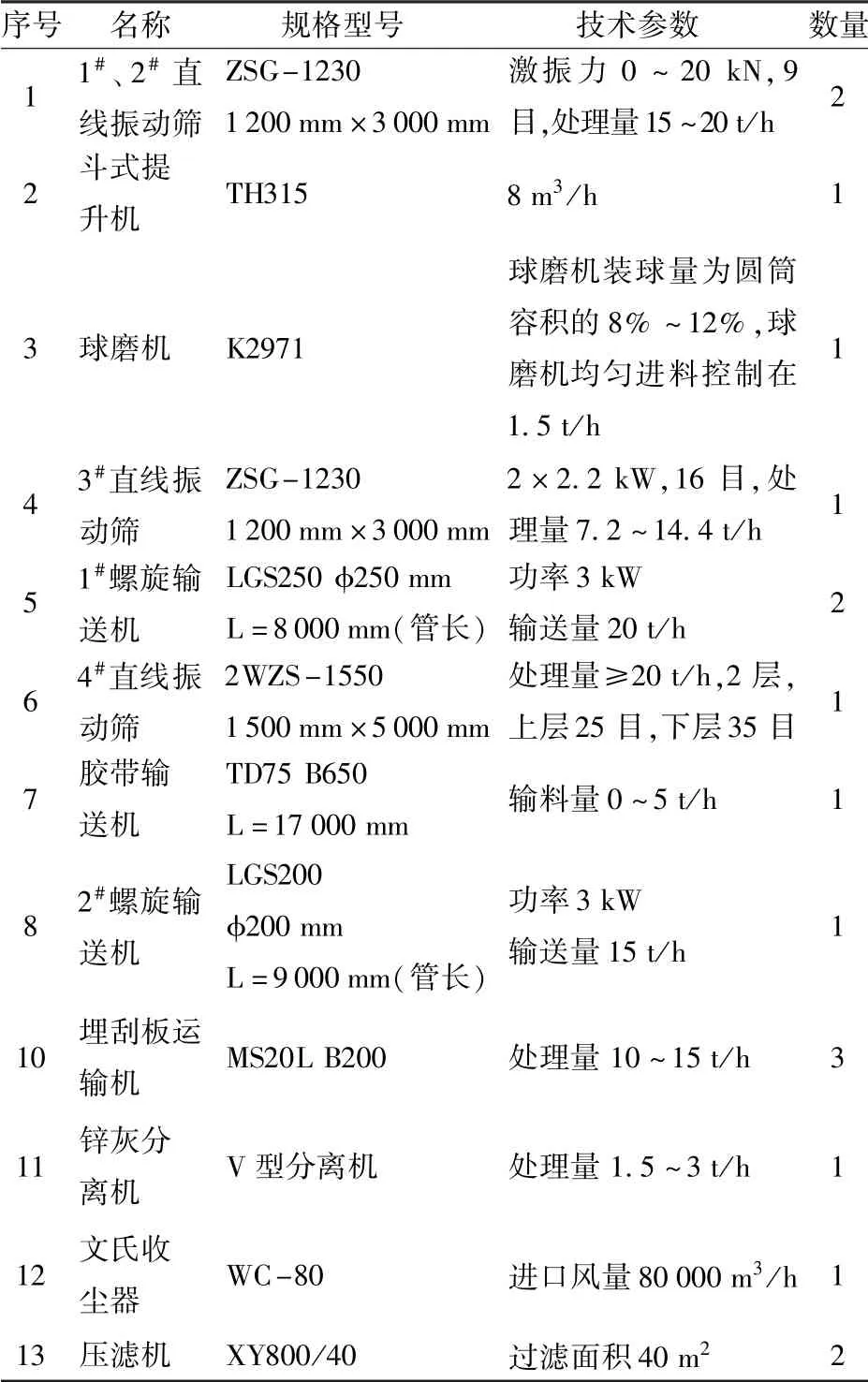

2.3 改进后锌浮渣处理工艺设备

改进后的锌浮渣处理工艺设备主要参数见表2。

表2 改进后的锌浮渣处理工艺设备主要参数

3 投产效果分析

锌浮渣处理工艺流程改进后,于2018 年投产运行至今,效果非常理想。

3.1 项目投入

新增振动筛费用、锌灰分离机设备费、安装调试费、钢平台制作费及其他辅助材料费用合计38.6 万元。

3.2 工艺流程改进后效益

3.2.1 筛网16 目直线筛产生的效益

按阴极锌粉尘产量628 t/d,直收率96.5%,吨粉尘颗粒回收量0.036 t,全年生产天数330 d 计算,16目筛回收锌颗粒[628-(628×0.965)] ×0.036×330=261.12 t/a。

按锌锭加工费用3 498 元/t,锌加工成本217元/t 计算,新增的3#筛网16 目直线筛每年为公司创收的效益为261.12 ×0.965 × (3 498 -217)=82.68 万元。

3.2.2 筛网35 目直线筛产生的效益

按阴极锌粉尘产量606 t/d,直收率96.5%,吨粉尘颗粒回收量0.018 t,全年生产天数330 d 计算,35 目筛回收锌颗粒为[606 -(606 × 0.965)] ×0.018 ×330=125.98 t/a。

按锌锭加工费用3 498 元/t,锌加工成本217元/t 计算,新增的4#筛网35 目直线筛每年为公司创收的效益为125.98 ×0.965 × (3 498 -217)=39.89 万元。

因此,增加的16 目直线筛和35 目直线筛设备全年产生的效益为122.56 万元。此外,16 目直线筛和35 目直线筛回收的锌颗粒共为387.1 t/a,这部分锌颗粒返回熔铸车间感应电炉内,可产出200 t/a以上锌锭,阴极锌直收率提高约0.15%。

3.2.3 改造后分选产生的收益

1)每日分选的锌浮渣处理工艺粉尘约25 t(毛量),经分选后取样分析,其中筛上物占比为33.43%,筛下物占比为64.57%;经化验,筛上物颗粒含锌95.36%,筛下物粉尘含锌75.36%。筛上物每日可回收锌颗粒约25 ×0.334 3=8.35 t(毛量)。

2)按照现在0#锌锭价格20 000 元/t 进行核算,分选后的锌颗粒按照锌锭价格下浮4 000 元/t 进行计价,则颗粒价格为16 000 元/t。锌精矿原料采购价格按11 000 元/t,锌锭加工费用3 498 元计算,将锌颗粒直接外卖,则分选后年经济效益为:[8.35 ×(16 000 -11 000 -3 498)] ×330=413.9 万元。

因此,工艺流程改造后,可创收的经济效益为539.78 万元。减去项目投入,可收益501.18 万元。此外,经取样,锌浮渣处理工序粉尘含锌量由原来的83.52%下降至75%。

4 结束语

通过分析锌冶炼熔铸锌浮渣处理工艺粉尘含锌量高的原因,认为现有工艺配备的直线振动筛筛网目数小,筛分过程中部分颗粒进入了粉尘内无法回收,导致粉尘含锌量高。因此,对原工艺流程改造,增加16 目振动筛对原1#振动筛的筛下物进行筛分;增加35 目的直线振动筛对2#振动筛和16 目振动筛的筛下物进行筛分。对原工艺流程的改造有效降低了锌浮渣粉尘含锌量,获得了较好的经济效益。