提高纳米氧化锌回收率的生产实践

邵朱强童成业李 波

(1.中国有色金属工业协会,北京 100089;2.河南豫光金铅股份有限公司,河南 济源 459000)

0 前言

纳米氧化锌(ZnO)是一种高端、精细的无机化工产品[1],粒径为1~100 nm。由于粒径小,纳米氧化锌表现出许多特殊性能,如非迁移性、荧光性、压电性、吸收和散射紫外线能力等,利用这些特点可制造出压敏电阻、高效催化剂、涂料、抗菌材料及塑料薄膜等。

氧化锌的工业制备方法分为三类:直接法(亦称美国法)、间接法(亦称法国法)和湿化学法。其中,湿化学法是制备纳米氧化锌的主要方法,其采用各种含锌物料为生产原料,通过酸浸、碱浸或加压浸出的方法浸出锌,然后沉淀获得碳酸锌,最后焙解碳酸锌得到氧化锌。湿化学法包括氨法和湿法。氨法以次氧化锌、氨水与碳酸氢铵为原料,按1(金属锌)∶8∶(1~1.5)配比将原料投放在浸取槽中,加热至50~80 ℃进行反应,然后调整pH 值,除掉杂质,蒸腾5~8 h 后获得碱式碳酸锌,最后甩干、焙烧碳酸锌得到含量99.8%左右的氧化锌。酸法工艺与氨法流程基本一致,差别在于酸法采用硫酸代替氨作为浸出剂。由于硫酸易于获取和具有成本优势,国内普遍采用酸法工艺生产氧化锌。

纳米氧化锌的生产工艺以铅冶炼过程烟化炉提取的次氧化锌为原料,采用硫酸浸出方式浸出锌金属,从而实现铅锌分离,再经过多次净化除去原料中的杂质,然后沉淀获得碱式碳酸锌,最后通过焙解碱式碳酸锌获得纳米氧化锌。该工艺生产的产品具有活性,比表面积大,能应用于各种行业新兴材料和市场。

为实现铅冶炼过程中有价金属锌资源回收,国内某龙头铅冶炼企业建立了纳米氧化锌生产线[2-3]。在纳米氧化锌生产过程中发现锌的回收率低,生产加工成本较高。为进一步降低生产成本,企业开展了一系列的工艺技术研究改进,不但提高了锌金属回收率,降低了生产成本,而且实现了废酸的无害化处理。

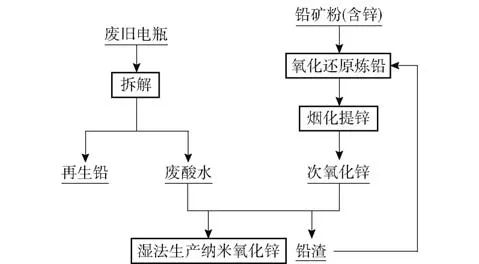

1 铅锌资源化利用流程

该公司作为国内最大的铅冶炼企业,率先在国内开展了原生铅与再生铅相结合的生产模式,实现再生资源的循环利用。原生铅生产过程中,烟化炉产生的副产品次氧化锌经过废酸和硫酸双酸浸出工艺实现铅锌分离;铅渣返回铅系统进行回收,锌则以液体形式进行沉淀回收。再生铅生产通过拆解废旧电瓶熔炼获得,拆解产生的废酸水经净化除杂后,以稀酸形式回用至次氧化锌的浸出工序。整个过程实现了铅锌资源的回收和废酸的再生利用,降低了废酸水处理成本和污泥产生量,提升了企业的创效点。具体流程如图1 所示。

图1 铅锌资源循环利用流程图

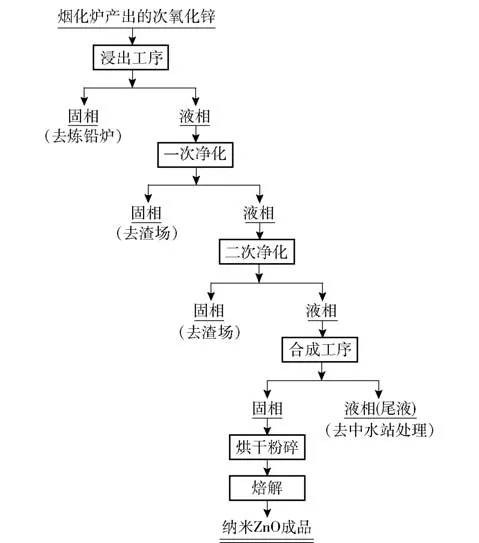

2 纳米氧化锌生产工艺及存在问题

2.1 纳米氧化锌生产工艺

纳米氧化锌生产工艺流程如图2 所示。

图2 纳米氧化锌生产工艺流程图

2.1.1 浸出工序

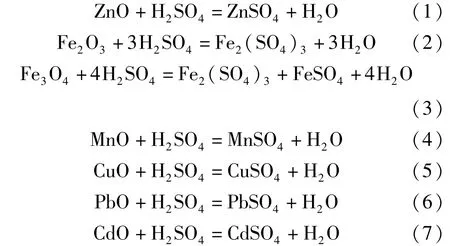

浸取工序以铅系统烟化炉生产的次氧化锌为原料,以一定浓度的硫酸溶液为浸取剂。两种物质混合后,在一定条件下发生如下化学反应:

由于金属氧化物在酸性溶液中的稳定性不同,它们在酸浸过程中的浸出难易程度也不同,通常用平衡标准pH0来表示。金属氧化物按标准pH0从低到高顺序排序为Fe2O3<Fe3O4<CuO <PbO <ZnO <CdO <MnO。pH0越低,金属越稳定,越难浸出。因此,要提高锌浸取率和降低其他杂质元素的浸取率,只能通过控制加酸量在一定程度上抑制平衡标准pH0比Zn 元素低的杂质元素的浸出。而Cd、Mn 平衡标准pH0高于Zn,所以会优先浸出。

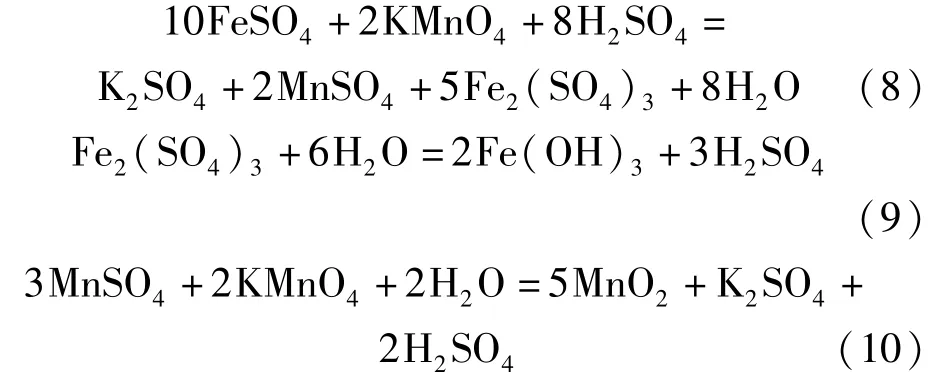

2.1.2 一次净化工序

一次净化主要是要除去浸出液中的Fe、Mn 杂质元素,并且尽量减少主金属锌的损失。随主金属锌一起转到浸出液中的还有一些杂质元素。其中的Fe 以Fe2+和Fe3+形态存在,Mn 基本上以Mn2+存在。本工序采用一并去除Mn、Fe 的氧化水解法。Fe2+的沉淀pH 值高于主金属锌的沉淀pH 值,而Fe3+的沉淀pH 小于主金属锌的沉淀pH 值。为达到净化除铁而又不损失主金属锌的目的,采用工业高锰酸钾作氧化剂,首先将Fe2+氧化成Fe3+,再将Fe3+水解以Fe(OH)3的沉淀形式去除。其反应方程式如下:

从反应方程式可以看出,氧化水解过程产生酸,所以在一次净化过程中,要不断将产生的新酸中和掉,中和剂选用氧化锌。

2.1.3 二次净化工序

二次净化主要是要除去一次净化液中的Cd、Cu、Pb 等杂质元素,产出精制的ZnSO4溶液,提高主金属锌的回收率。这一工序的依据是:金属锌可以置换比它电位更正的金属离子,使其转化成金属状态从溶液中析出,而锌则从金属状态变成Zn2+进入溶液,从而达到净化除杂的目的。由于所处理溶液是ZnSO4溶液,这个工序不会产生新的污染。本工序选用325 目的工业锌粉作还原剂。其主要反应方程如下:

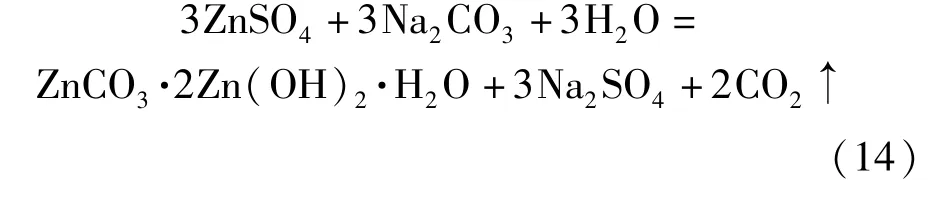

2.1.4 合成工序

合成工序的目的是产出焙解性能好的碱式碳酸锌,并确保主金属锌的较高回收率。硫酸锌与碳酸钠的反应过程是一个复杂过程。碳酸钠属于强碱弱酸盐,其碳酸根离子是弱酸根离子,在溶液中可电离出氢氧根、碳酸氢根,总体显碱性。碱式碳酸锌的生成受两种物质的初始浓度、加料方式及速度、传质过程温度、时间等许多因素的影响。

2.1.5 焙解工序

焙解工序的目的是通过综合控制各影响因素,将上一工序产出的干基碱式碳酸锌分解,最终产出纳米级氧化锌。动态焙解炉选用φ1 000 mm×18 000 mm 的规格,能实现碱式碳酸锌最佳焙解参数的控制,有效抑制焙解产物颗粒的长大,从而确保产品纳米级氧化锌的质量。

2.2 纳米氧化锌生产工艺存在问题

在纳米氧化锌生产过程中,次氧化锌浸取率低,浸出的铅渣含锌高,焙解过程锌回收率低,整个生产线纳米氧化锌的回收率只有87.5%,导致加工成本高。

3 工艺优化改进及效果

3.1 工艺优化措施

3.1.1 优化浸出次数

未改进前,次氧化锌浸出直接采用强酸浸出[4],杂质元素随锌一起进入溶液,增加后续净化除杂成本。为减少杂质元素的浸出,改强酸浸出为两段浸出:一段采用中性浸出,中性浸出主要是初步浸出,然后控制终点pH 值进行水解除杂;二段浸出采用酸浸强化浸出,目的是尽量把物料中的锌浸出。采用两段浸出后,锌的浸出率由之前的87%提升至93%。

3.1.2 降低铅渣含锌量

1)增加酸浸过程硫酸用量,保持高酸度浸出。利用强酸的溶解性,在二段浸出过程中加大硫酸用量,保持浸出液的高酸性,使酸浸的终点pH 值从3降低至1,从而提升浸出液中的锌浓度。

2)使用废酸水洗涤铅渣。酸浸后采用压滤机进行渣液分离,由于浸出液的锌浓度高,溶液粘度大,压滤机滤布上残留铅渣附着的锌较多。采用废酸水洗涤铅渣,可进一步提升锌回收率。

3)利用湿式球磨机对铅渣进行球磨,然后将球磨后的铅渣重新返回浸出工序。烟化炉提锌产出的次氧化锌存在铅包裹结块现象,利用球磨机将浸出的铅渣进行球磨粉碎处理,然后重新进行浸出,以降低铅渣的含锌量。

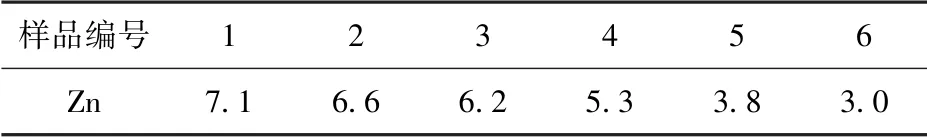

经过半年的摸索,铅渣含锌量从7.0%降低至3.0%,具体变化见表1。

表1 铅渣含锌量 %

3.1.3 综合利用二次净化渣

二次净化工序利用锌粉置换硫酸锌溶液中的铜、镉等杂质,生产过程中,含铜和镉的二次净化渣通常进入料场配入矿粉进行循环利用,导致锌回收流程长,锌回收率降低。二次净化渣中含锌量为55%~70%,利用企业的镉回收生产线将二次净化渣返回至镉系统的二次置换工序,既可以利用二次净化渣中的镉形成海绵镉,又可以将其中的锌富集至二次置换后液。这部分置换后液可输送至纳米氧化锌的酸浸工序,进行锌的富集回收,从而实现锌、镉的资源回收。

3.1.4 回收再利用合成尾液

硫酸锌溶液经净化除杂后与纯碱溶液进行中和沉淀获得碱式碳酸锌,初步沉淀物料收集后经压滤机过滤产生的合成尾液中含有部分未有效回收的碱式碳酸锌。为减少锌金属的损失,提高锌回收率,将含有少量未回收物料的尾液送入水洗储罐进行静置沉淀,然后抽滤至板框进行压滤,以回收锌金属。

3.1.5 采用动态焙解炉提高收尘效率

自生产线成立以来,采用NPP 静态焙解炉进行碱式碳酸锌的焙烧分解[5-7]。NPP 静态焙解炉存在能耗高、收尘效果差、自动化程度低等问题,影响焙解工序的锌回收率。冶炼厂于2015 年对NPP 静态焙解炉进行改造,采用动态焙解炉,打破了间断生产模式,实现了连续化生产,提高了纳米氧化锌的质量和产量。产品受热均匀,品位从之前的95.0%提升至95.5%以上,比表面积由原来的35 m2/g 提高至50 m2/g 以上,堆积密度由原来的0.4 g/cm3降低至0.35 g/cm3。

此外,该设备进料部分采用全密封装置,回收的部分热量、粉尘直接补充到闪蒸干燥机中,减少了热量和物料损失。纳米氧化锌成品采用负压气体输送方式,无冒灰、粉尘现象,大大提升了收尘效率,实现了清洁化生产。焙解工序的锌回收率从之前的89.5%提升至89.74%。

3.2 效益分析

经过一系列的优化提升,纳米氧化锌的回收率从87.5%提升至90.5%,年产能3 000 t 的生产线可多回收90 t 氧化锌,增加了约180 万的经济效益。我国动态焙解炉代替NPP 静态焙解炉改善了现场作业环境,为环保提升提供了有力支撑。

4 结束语

利用铅冶炼过程的有价金属锌建立纳米氧化锌生产线,通过优化生产工艺的酸浸次数、降低酸浸渣含锌量、综合利用二次净化渣中的锌镉金属、回收再利用合成尾液、改NPP 静态焙解炉设备为动态焙解炉提升收尘效率等措施,实现了纳米氧化锌回收率从87.5%提升达到90.5%,取得了较好的经济效益和环保效益。