大面积胶结充填体下覆盖层安全高效形成方法研究

钟 敏 谭宝会 张志贵 陈星明 朱 强 杨 鹏

(1.北京科技大学土木与资源工程学院,北京 100083;2.西南科技大学环境与资源学院,四川 绵阳 621010;3.北京市信息服务工程重点实验室,北京 100101)

0 引 言

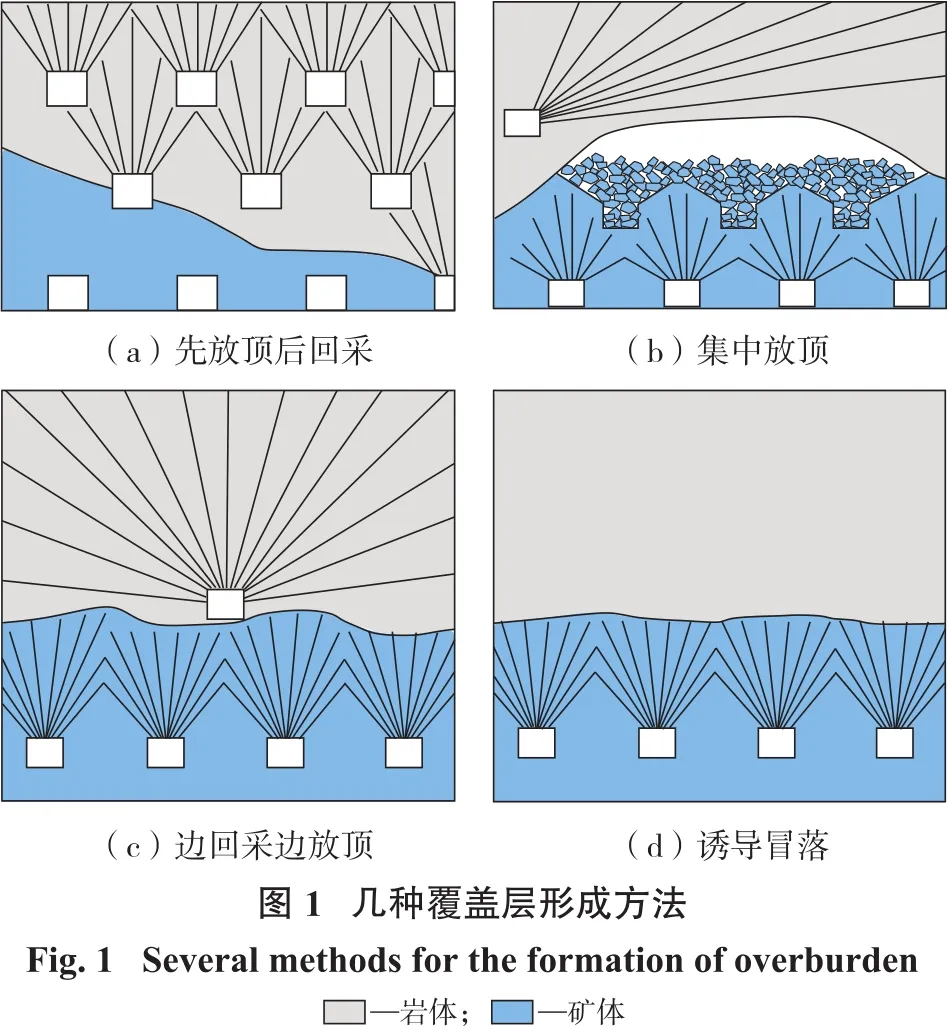

无底柱分段崩落法的覆盖层具有多种作用及功能,主要体现在释放地压、改善爆破效果、提升矿石回收指标以及预防冒落冲击危害等方面[1]。按照相关规程要求,新建的无底柱分段崩落法矿山在正常采矿之前必须先在采场上部形成厚度至少为2倍分段高度的覆盖层。目前常用的覆盖层形成方法主要有先放顶后回采、集中放顶、边放顶边回采以及诱导冒落等几种方法[2-4],见图1所示。在利用前3种方法形成覆盖层时均需要在顶板围岩中布置一定的工程量,再利用炸药将围岩强制崩落形成覆盖层,这几种方法的安全性和可靠性相对较好,但也存在着工序复杂、效率低、成本高等显著缺点。诱导冒落法是东北大学任凤玉教授近年提出的一种新型高效采矿方法,该方法自应用以来在矿石回采、采空区处理、覆盖层形成等方面取得了显著成效,并引起采矿界的广泛关注。在利用诱导冒落法形成覆盖层时,只需要通过诱导工程崩落矿石形成连续的采空区使顶板围岩失去支撑,临空围岩在地压作用下将发生破裂并自然冒落,从而形成覆盖层,在此过程中不仅不需要崩落围岩,还可以放出一部分崩落的矿石,从而满足覆盖层形成过程中的产能需求,总体来说该方法具有生产成本低、效率高、工序简单等优点,但在使用过程中需要严格防控顶板突发大规模冒落带来的气浪冲击危害。

综合来看,每种覆盖层形成方法各具优缺点,矿山在实际生产中应结合自身条件及需求,选择最为合适的覆盖层形成方法。

1 工程背景

某矿为一大型有色金属矿山,矿体沿走向长6 500 m,宽20~500 m,在断层作用下矿体被分割成为4个矿段,分别称之为Ⅰ、Ⅱ、Ⅲ、Ⅳ矿区。由于矿石价值高、矿区构造应力大且矿岩破碎,各矿区一直采用下向水平分层进路式胶结充填法进行采矿。本研究对象为Ⅲ矿区的西二采区,该采区矿体厚大陡立,矿体埋藏于地表100 m以下,顶板围岩从下至上依次为50 m厚的片麻岩和50 m厚的第四系表土,围岩中富含光滑陡立的节理面,并充填有次生物质如绿泥石、滑石等,增加其不稳定性。该矿区矿体属贫矿资源,矿石品位大约仅为富矿的三分之一,经济价值相对较低,但由于在基建前期矿产品价格较高,即便是采用胶结充填法进行开采矿山仍可盈利。西二采区于2010年建成投产,为扩大产能采用双中段同时作业的回采模式,见图2所示,产能可达165万t/a。

然而,近年来全球矿业经济不景气,矿产品价格持续走低,在此背景下,矿山利用高成本的胶结充填采矿法回采低品位矿石,使得矿山濒临亏损,给矿山的生存和发展带来巨大挑战。采用其他效率更高、生产成本更低的采矿方法来替代现行的高成本胶结充填法,成为西二采区突破困境的主要途径。

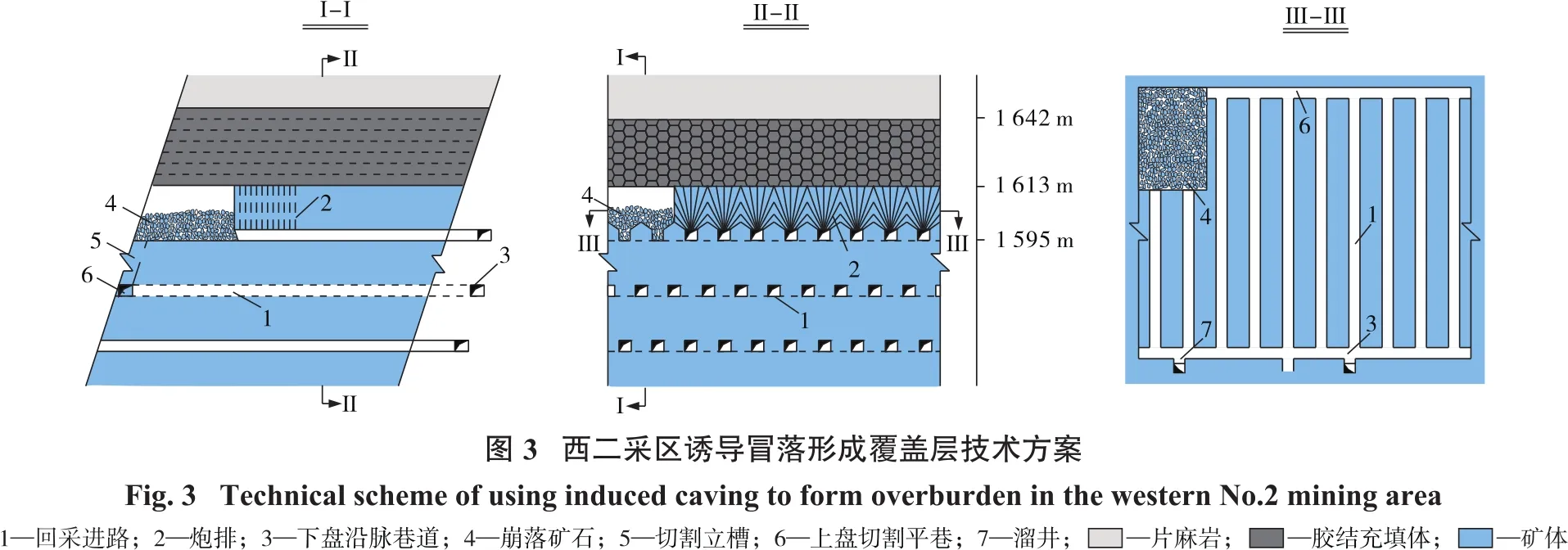

鉴于矿山地表允许塌陷,且矿体厚大陡立,适合采用生产成本较低的崩落法进行回采,经过深入分析之后,认为无底柱分段崩落法的技术优点更为突出,与当前胶结充填法的衔接和过渡也更为顺畅。因此,矿山决定率先在上部中段进行采矿方法转变的工业试验。但是在无底柱分段崩落法正常采矿之前,必须先在采场上部形成一定厚度的覆盖层,此时就需要将上部中段平面面积超过30 000 m2、厚度接近30 m的胶结充填体及其上部覆岩崩落以形成覆盖层。因此需要针对西二采区的采矿条件及生产需求,系统研发安全高效、低成本的覆盖层形成方法。

2 西二采区覆盖层安全高效形成方法

单从技术角度来看,在西二采区利用传统的钻爆方法强制崩落胶结充填体来形成覆盖层也是可行的,但该方案成本高、工期长,而且在形成覆盖层过程中基本只有投入没有产出,很难满足矿山在过渡期的产能需求,因此也就排除了在西二采区应用的可能性。基于诱导冒落法在技术及经济等方面所具有的独特优势,可考虑将该方法作为西二采区覆盖层形成的主要技术方案,即将无底柱分段崩落法的首采分段(也称诱导工程)布置在胶结充填体下部合适位置,通过首采分段的回采形成连续采空区诱导胶结充填体和上部覆岩自然冒落形成覆盖层。

首采分段的布置位置直接决定了顶板胶结充填体能否顺利冒落。在充分考虑各项因素后,认为将首采分段布置在1 595 m水平是比较适宜的,理由有三:一是矿山在充填采矿时已经完成了通往1 595 m水平的5行和7行分层联络道,将首采分段布置在1 595 m水平可以加快工程进度并充分利用已有工程;二是1 595 m水平回采面积超过30 000 m2,如此大的回采面积必然能够诱导顶板胶结充填体自然冒落;三是将首采分段布置在1 595 m水平时崩矿高度可达18.5 m,可以为顶板的冒落提供足够的碎胀空间。

图3给出了西二采区大面积胶结充填体下诱导冒落形成覆盖层的技术方案。

需要强调的是,在以往的工程案例中,诱导冒落的对象通常为单一的矿体或岩体,因而所积累的冒落控制经验也都针对的是矿岩体。而本次诱导冒落的对象为胶结充填体和顶板围岩构成的复杂结构岩层,胶结充填体作为一种人工构筑体,其强度仅为矿岩体的1/10~1/20,其内部结构也与普通矿岩体存在较大差异,而且在井下与围岩长期相互作用,处于复杂的地压环境之中。因而需要具体分析这种复杂结构岩层的诱导冒落模式、机理及其冒落时可能引发的井下灾害,并制定相应的防治措施,确保覆盖层的安全形成。

3 充填体及围岩的可冒性及冒落形式

3.1 胶结充填体的可冒性及冒落形式

限于采充工艺等因素的影响,在下向分层胶结充填法中会出现充填体沉缩、分层离析、接顶不完全等问题,导致胶结充填体内部具有明显的层状结构。因此可参照层状岩体的冒落特性对胶结充填体的可冒性及冒落形式进行分析。根据层状岩体的受力特点,将胶结充填体的每一层分开研究,此处以单一分层为研究对象建立两端固支梁力学模型,如图4所示,由底层岩梁开始逐层向上进行分析,整体视为固定梁叠加结构。

在图4中,h为胶结充填体分层岩梁厚度;L为拉底空间长度;R为岩梁端部竖向集中应力;σh为岩梁端部水平集中应力;σv为岩梁所受的垂直应力;Q为岩梁所受剪切力;M为岩梁所受弯矩。

考虑到充填体在井下受垂向荷载和水平荷载的共同作用,因此采用摩尔—库伦破坏准则对胶结充填体进行破坏分析更为合适,即当胶结充填体分层岩梁中最大剪应力达到其极限抗剪强度时,胶结充填体便发生剪切破坏,此时的破坏面长度即为该层的临界冒落跨度Lc,可通过下式[5]进行计算:

式中,λ为侧压比,即水平压力σh与垂向压力σv之比;c,φ分别为分层的内聚力和内摩擦角。

胶结充填体的临界冒落面积S计算公式为

西二采区上部中段崩落法首采分段采空区顶板胶结充填体分层横梁的埋深为128.5 m,从上至下依次为50 m厚第四系表土、50 m厚片麻岩和28.5 m胶结充填体,其密度分别为2 200 kg/m3、2 700 kg/m3、2 200 kg/m3。根据海姆学说和金尼克学说可求得空区顶板分层横梁所受的垂向压力σv=3 MPa。根据实测,西二采区地应力侧压比λ介于1~2之间,充填体内聚力c=2 MPa,内摩擦角φ=36°,分层厚度h=5 m。将以上数据代入式(1)中,可求得胶结充填体的临界冒落跨度Lc=9.3~14.1 m,进而通过式(2)可求得胶结充填体的临界冒落面积S=68~156 m2。

通过理论分析可知,当诱导空间形成后顶板胶结充填体的受力状态立即发生改变,垂向应力开始转移至空区两帮,造成两帮剪切应力集中,当两帮的剪切应力超过胶结充填体的抗剪强度时发生剪切破坏。但由于西二采区水平应力相对较大,一定程度上会增大胶结充填体的临界冒落跨度,而胶结充填体的强度又较小,当空区两侧的剪应力达到胶结充填体的极限破坏强度时,胶结充填体的破坏可能迅速向上发展,因此更容易发生大规模的批量冒落。

2.1 一般资料 42例患者 CT 检查均提示存在明确的慢性硬膜下血肿(血肿最厚处超过 1 cm),脑室及中线受压,脑沟消失。42例患者中 36例为单侧慢性硬膜下血肿,6例为双侧慢性硬膜下血肿(3例行双侧钻孔引流术,3例仅行单侧钻孔引流术)。

3.2 顶板围岩的可冒性及冒落形式分析

目前在工程实践中观察到的矿岩体冒落形式主要可分为三类,分别为拱形冒落、柱状冒落和沿破碎带抽冒。西二采区顶板围岩十分软破,且分布有大量的连续性较好的光滑陡立节理。根据工程经验可知,此种结构形式的岩体在得到暴露后很难形成应力平衡拱,更可能的是以柱状形式发生整体剪切陷落[6],再加之顶板围岩埋深较浅,当冒落发展至顶板围岩时可能迅速向上部扩展,通常会一次冒透地表[7]。因而,此处采用极限平衡理论来分析上覆岩层的受力情况及冒落模式,为便于计算将陷落岩柱形状假设为矩形,图5给出了假想的陷落岩柱形态示意图。

在极限平衡状态下,岩柱发生垂直剪切滑动的安全系数可通过下式[8]进行计算:

式中,F为岩柱发生垂直剪切滑动的安全系数;σc为岩块单轴抗压强度,MPa;σtm为岩体抗拉强度,MPa;A、B为取决于给定岩体材料的常量;z为从地表算起的深度,m;γ为岩体密度,kg/m3;λ为侧压比;a、b为岩柱底部边界的长和宽,m。

鉴于西二采区上覆岩层十分破碎,参照类似案例[9-10],取σtm≈0,A=0.05,B=0.5,σc=22.1 MPa(此处按上覆岩层全为片麻岩计算),γ=27 kN/m3,岩柱高度z=100 m,侧压比λ=1~2,假设空区跨度a=45 m(大约为3条进路同时退采时的采空区跨度),将以上各参数代入式(3),并令F=1,则可解得b=33~67 m。也就是说当西二采区上覆岩层的暴露跨度a=45 m、长度b=33~67 m时,上覆岩层便可能发生直通地表的整体陷落,此时所需的暴露面积仅为1 500~3 000 m2。由此可见,当冒落发展至上覆岩层时,很容易发生直通地表的大规模冒落。

4 冒落气浪冲击危害及其防治

根据顶板冒落时有无外界气体补给,冒落气浪冲击形式可分为绕流冲击和筒流冲击[11],图6展示了2种不同气浪冲击形式的致灾原理。在绕流冲击中,空区中的气体被冒落岩块压缩后主要有3个去处,一是绕到岩块上方,二是被压缩后冲向空区四周岩壁,三是受挤压后沿空区底部通道流出,从而形成冲击气浪。由于第一、二部分气流的存在,降低了第三种气流的冲击力度和冲击范围,因而绕流冲击的力度和范围相对较小。筒流冲击通常发生在直通地表的冒落过程中,此时冒落在地表产生的塌陷坑将由相同体积的空气所充填,这些气体主要是来自地表大气,另外还有一小部分来自岩体冒落时通过缝隙向上逃逸的空区压缩气体,由于地表大气的直接补给量比通过缝隙向上逃逸量大得多,这样在冒落发生的过程中就有了外部气体的补给。此时被冒落体压缩的气体,好比“打气筒”里的压缩气体沿通口奔突,直至在出口排除多余的体积量为止,这种气浪产生的冲击力度大且范围广。

无论是理论分析还是数值模拟研究结果均表明,西二采区在诱导冒落过程中极有可能发生直通地表的大规模冒落,此时就容易出现筒流冲击。生产实践表明,要预防筒流冲击所产生的危害,就需要用足够的矿石散体垫层做隔离,将空区底部通口完全封堵,以保护采矿作业的安全。根据西石门铁矿、桃冲铁矿及书记沟铁矿等矿山用散体垫层成功防治采空区大规模冒落气浪冲击的经验,总结出散体安全垫层最小厚度的估算式[12]为

式中,h为安全垫层最小厚度,m;d为冒落岩体等价圆直径,m;H为冒落高度,m;ω为散体垫层基础稳固性补偿量,对于井、巷封堵条件,取ω=1.5~2.0 m,对于出矿进路端部口封堵条件,取ω≈0。

图7给出了预留安全垫层的形态。为便于实际操作和管理,需要根据预留垫层的厚度计算出首采分段的实际出矿量。工程经验表明空场下散体放出角一般不超过50°,矿石松散系数取1.1~1.3,考虑以上参数后可根据图9所示估算出要在空区底板预留不少于7.5 m的矿石垫层,则首采分段的出矿比例应控制在崩落矿石的40%~50%。考虑到首采分段为半空下崩矿,部分矿石在崩落时将被抛掷至前方空场,因此设定放出量为崩矿量的45%。出矿过程中应始终保持出矿口处于封堵状态,严防冒落气浪冲击及冒落滚石危害。

此外,在首采分段回采过程中还应保持均匀扩展采空区,确保空区范围内不留支撑矿柱,促使采空区在初期按照零星冒落,同时封堵冒落区上部联通口,减少空区冒落时的外界大气补给,尽可能地使冒落气浪冲击符合绕流模式。

5 现场应用及效果

2019年5月底矿山在1 595 m水平8行勘探线以东布置了18条垂直矿体走向的回采进路做诱导工程,进路间距为15 m。为使顶板胶结充填体尽早冒落并尽可能减小冒落冲击危害,采取阶梯式退采模式均匀扩展采空区,避免在回采范围内留支撑矿柱。诱导工程布置及回采顺序如图8所示。

矿山于2019年5月28日正式进行回采,首采位置位于4#~6#进路部位,这3条进路同时退采,回采跨度45 m。为确保空区底板预留有足够的散体安全垫层,需要将出矿比例严格控制在崩矿量的45%以内。为便于出矿管理,将45%的出矿比例转换为出矿斗数,矿山采用6 m3电铲进行出矿,则每一炮排爆破后最多出矿50铲,坚决杜绝出矿口被出空。

从2019年7月20日开始,采场工作人员在对4#~6#进路进行中深孔装药时,陆续听到采场内部传出明显的岩石开裂与冒落声,这表明空区顶板正在发生开裂和冒落,此时采空区跨度为45 m,长度为41 m。而最能直接证明空区顶板胶结充填体已发生冒落的证据是冒落胶结充填体散块被放出,2019年8月15日5#进路的第25排和第26排炮孔同时装药爆破,爆破后按照两排炮孔崩矿量的45%进行控制出矿,则应出矿100铲,在出矿至第75铲时,不断有胶结充填块体被放出,这些被放出的胶结充填块体尺寸较大,最长边大多超过了0.6 m,有的块体最长边甚至超过了2 m。现场放出的胶结充填块体见图9所示。

此外,矿山还采用GNSS(Global navigation satellite system)技术对西二采区地表岩移情况进行了持续跟踪监测。图10展示了2019年7月30日—2019年9月10日西二采区地表岩移情况,负值代表下沉,正值代表隆起。

通过图10可以看出,在这一时间段内监测区域地表发生显著下沉,且下沉区域与井下崩落采矿区域高度相关。据统计,地表监测区域平均下沉21.3 mm,最大下沉量为104 mm,位于5行勘探线附近,下沉量大于80 mm的区域面积约2 000 m2,占井下崩落区面积的70%左右。同时在地表塌陷坑附近可观察到多条裂缝,这些裂缝大多与井下回采进路的退采方向平行,长20~50 m不等,裂宽1~5 cm不等。

综合井下冒落信息及地表沉降监测结果可知,西二采区在首采分段出矿量仅为45%、冒落碎胀空间不大的情况下,地表就已经发生了明显的下沉,说明顶板胶结充填体及上部覆岩已经整体塌陷,采场内部已无可以发生大面积突然冒落的空区存在,崩落法回采范围内的覆盖层已经安全形成,且在形成过程中井下人员基本没有任何感觉,实现了低成本、安全高效形成覆盖层的建设目标,取得了良好的应用效果。

6 结 论

(1)当下向分层胶结充填法转为无底柱分段崩落法时,需要将胶结充填体和顶板围岩构成的复杂岩层崩落以形成覆盖层,此时可采用诱导冒落法来形成覆盖层,该方法不仅具有经济、高效以及工序简单等优点,而且还可在形成覆盖层的过程中满足过渡期产能需求。

(2)受矿体埋藏浅、矿区水平应力较大、胶结充填体强度低且顶板围岩富含光滑陡立节理面等一系列因素的综合影响,西二采区在利用诱导冒落法形成覆盖层时,采空区顶板极易突发直通地表的大规模冒落,因而需要严格防范顶板冒落引发的筒流冲击危害。

(3)现场生产实践证明,在西二采区大面积胶结充填体与顶板围岩互层的复杂结构上覆岩层条件下,采用连续扩展诱导工程与均匀预留安全散体垫层的诱导冒落技术来形成覆盖层,可有效解决冒落控制和冒落气浪冲击防控难题,保障覆盖层顺利形成和工作面安全。