钨矿选冶废水的处理与循环利用

孟祥松 孙 伟 高志勇 韩海生 张晨阳 刘若华 陈 攀刘润清 岳 彤 王艳秀 亢建华 林上勇 景高贵吴美荣 杨 磊

(1.中南大学资源加工与生物工程学院,湖南 长沙 410083;2.中南大学战略含钙矿物资源清洁高效利用湖南省重点实验室,湖南 长沙 410083)

有色金属为经济社会的发展提供了重要原材料,然而在有色金属选矿和冶炼过程中会产生大量废水,废水中通常含有多种污染物,不能直接回用于生产或排放到环境中,必须对废水进行处理。中国钨资源的储量以及产量都高居世界第一,废水产生量大。一座日处理量3 500 t的钨矿选矿厂,尾矿废水产生量可达2万t/d。因此开展钨矿选冶废水处理与循环利用研究对钨资源清洁开发利用和环境保护具有重要意义。

钨矿选冶废水分为选矿废水和冶炼废水,废水处理后的走向可分为达标排放和循环利用。其中达标排放技术要求将废水中的污染物全部处理达到排放标准,处理难度较大,往往需要深度处理,成本较高。钨选冶企业通常执行《污水综合排放标准GB 8978-1996》一级标准,标准中规定的选冶废水中部分污染物最高允许排放浓度如表1所示[1]。循环利用技术则需将废水适度处理,去除废水中特定污染物后返回生产适当流程,不影响生产指标即可,然而在实际生产中有很多因素会限制废水的循环利用率。

随着环保要求的日益严格,在废水处理和循环利用方面,钨矿选冶企业的压力越来越大。本文结合钨矿常用浮选及冶炼流程,分析了选冶废水中典型污染物的来源及去除技术,并对影响钨矿选冶废水循环利用的因素进行了讨论,旨在为我国钨矿选冶废水的处理和循环利用提供思路,同时启发经济环保新技术的开发。

1 钨矿选矿废水概述

钨矿物可分为黑钨矿、白钨矿和黑白钨混合矿,目前国内钨矿选矿厂以黑白钨混合矿和白钨矿选矿为主。根据钨矿物与脉石矿物在表面性质、密度和磁性等方面的差异,钨矿石的选矿方法主要有浮选、重选和磁选。国内钨矿选矿厂多以浮选为主,以重选和磁选为辅,浮选1 t原矿,需要消耗4~7 t水[2]。钨矿选矿废水的来源主要有磨矿浓密机溢流水、各种中矿精矿浓密机溢流水、精矿干燥脱水、地面冲洗水以及尾矿水,其中尾矿水占选矿废水总量的绝大部分。由重选和磁选作业产生的选矿废水容易实现循环利用,而由于浮选过程中添加了多种浮选药剂,使得浮选尾矿水的成分特别复杂,尤其是废水COD较高,导致废水处理及循环利用难度较大[3]。

1.1 钨矿常用浮选流程分析

有工业应用价值的钨矿物有黑钨矿、白钨矿和黑白钨混合矿,钨矿物通常与其它有用矿物共生,比如有钼铋钨萤石矿型[4]、钼钨矿型[5]、铜钨矿型[6]、铜钼钨矿型[7]等,因而钨矿的浮选流程通常为先选硫化矿,再选钨矿,最后选萤石。钨矿常用浮选流程如图1所示。钨多金属矿的选矿流程非常复杂,在浮选过程中添加了多种浮选药剂,选矿完成后残留在废水中的浮选药剂导致废水成分非常复杂。钨矿选矿废水中影响废水循环利用或达标排放的主要污染物有水玻璃(硅酸钠)、固体悬浮物和残余的有机选矿药剂等。根据钨矿石的不同类型,钨矿浮选捕收剂主要有脂肪酸盐药剂和羟肟酸盐药剂。由于废水中有机浮选药剂的种类和含量很难定量检测,因而通常采用COD来表征废水中有机药剂的浓度。选矿废水不经处理直接回用磨矿,通常会恶化选矿指标,因而应针对不同选矿流程产生的废水,针对特定污染物进行适度处理后返回适当选矿流程循环利用。

1.2 钨矿选矿废水中典型污染物去除技术

1.2.1 水玻璃去除技术

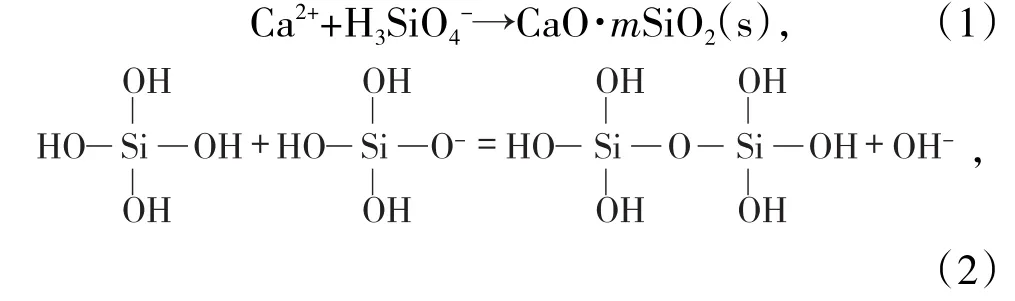

水玻璃常用作钨浮选脉石矿物抑制剂,然而水玻璃用量过大时会影响钨矿物的上浮,这是因为水玻璃用量过大时会和捕收剂竞争钨矿物表面的吸附位点,减少捕收剂的吸附[8]。亢建华等[9]研究栾川白钨矿加温浮选尾矿废水得出,废水中含有较多的硅酸根离子(含量达1 200 mg/L),这类废水直接回用于白钨矿粗选流程会恶化粗精矿浮选指标。钙离子可与废水中硅酸根离子结合生成硅酸钙沉淀(见反应式1),然而当采用石灰去除硅酸根离子时,由于矿浆pH值在12.5以上,钙离子水解生成氢氧化钙,而限制了钙离子与硅酸根离子的结合,使得单独采用石灰不能有效去除硅酸根离子。硅酸根和钙离子的组分分布图如图2所示。当采用冶炼废酸处理尾矿废水时,由于废酸中含有大量的钙离子,同时可降低矿浆的pH值,当pH值降低时硅酸根离子可聚合生成聚硅酸(见反应式2~3),因而能有效去除废水中的硅酸根离子,达到“以废制废”的效果[10]。工业试验表明[9],采用冶炼废酸处理选矿废水,可减少60%~65%的硅酸根离子,返回白钨矿粗选,与往年同时期相比,可将白钨粗选回收率提高5个百分点。邓双丽等[11]采用常规废水处理药剂(氯化铁、熟石灰、聚合硫酸铁、聚丙烯酰胺)和不同的酸(硫酸、盐酸、硝酸)处理白钨加温精选废水得出硫酸对硅酸根离子的去除效果最好。陈谦[12]采用“酸碱联合工艺”可有效去除白钨矿选矿废水中的水玻璃,原理是加入硫酸可使水玻璃逐渐水解为硅酸,之后再向废水中加入石灰乳,硅酸就转化为硅酸钙沉淀,从而从废水中去除。王水云[13]采用电絮凝技术处理白钨矿选矿废水得出,将废水pH值调至9.5,经1次电絮凝处理,硅酸根的去除率可达89.2%,经2次电絮凝处理后,硅酸根的去除率可高达98.1%。

1.2.2 固体悬浮物去除技术

水玻璃在钨矿浮选中常用作脉石矿物抑制剂,同时具有分散矿浆的作用。浮选完成后,废水中残留的水玻璃吸附在微细颗粒表面,使颗粒带负电,颗粒间相互排斥形成稳定的分散体系,从而导致固体悬浮物极难沉降。含高浓度固体悬浮物的废水直接回用浮选流程会导致矿泥罩盖在有用矿物表面,影响有用矿物上浮,同时矿泥还会消耗大量捕收剂,恶化浮选指标,增加浮选成本。固体悬浮物含量较高时也不满足废水排放标准。去除钨矿选矿废水中固体悬浮物的常规思路是先加石灰乳去除废水中的硅酸根离子(适用于原水pH较低、硅酸根离子浓度不太高的情况),使废水脱稳,再采用混凝沉淀的方法进一步去除悬浮物。陈明等[14]取某钨矿尾矿坝溢流水(固体悬浮物3 070 mg/L)研究了悬浮物的去除,得出在废水中先加入石灰乳将废水的pH值调为11.5,静置沉降后取上清液,加酸调pH值至8.5加2 mg/L聚丙烯酰胺沉降可将废水悬浮物降至128 mg/L。陈后兴等[15]取赣南某钨矿尾矿坝溢流水研究了固体悬浮物的去除,得出在废水中添加石灰乳将pH值调至10左右,再加15 mg/L三氯化铁搅拌后沉降,废水中悬浮物可由415.5 mg/L降至5.4 mg/L。

1.2.3 COD去除技术

在钨矿选矿外排水中COD是需要严格控制的指标,同时也是较难达标的指标。钨矿选矿废水每天产生量巨大,若要将COD处理至达标,不仅要求废水处理工艺简单易操作,还对处理技术的运行成本要求很高。然而,由于COD是由残留在废水中的浮选药剂引入的,而在选矿过程中还要添加这些药剂,若能将废水适度处理后返回适当的选矿作业,则不仅能利用到废水中的残留药剂,同时还能减小废水排放的压力。

近年来,我国选矿工作者对钨矿选矿废水处理和循环利用进行了许多探索,并取得了一些进展。姜智超等[16]采用“氧化剂ME22+PAM混凝+调酸”工艺研究了湖南某钨铋多金属尾矿坝溢流水得出,氧化剂ME22可在废水中水解产生次氯酸,当ME22用量为760 mg/L,氧化时间45 min时,废水COD可由118 mg/L降至40.6 mg/L。沈怡等[17]研究某钨钼铜多金属选矿废水得出,铜钼混浮、铜钼分离废水沉淀澄清后可直接返回原流程回用,而钨系统废水经“石灰混凝沉淀—二氧化氯深度氧化—回调pH”后可返回钨系统或铜钼系统回用。贾鹏飞等[18]研究某白钨多金属矿选矿废水得出未经处理的尾矿水可直接回用于钨常温浮选,可减少药剂使用量;经“酸碱联用—加压溶气气浮”工艺处理水可回用于磨矿及硫化矿选矿流程。冯章标[19]研究某钼铋钨萤石多金属浮选尾矿废水得出,经“石灰沉淀+除钙剂”处理后的废水可回用于选钨或萤石流程,能节约部分氧化矿捕收剂,但不能回用于硫化矿选矿,会恶化硫化矿浮选指标,同时会使大量钨和萤石损失在硫化矿精矿中;经电氧化进一步处理后,可回用于硫化矿选矿。

1.2.3.1 原浆混凝技术

孟祥松等[20]对某钼铋钨萤石多金属浮选尾矿矿浆处理得出,传统石灰法虽然能使尾矿矿浆快速沉降,但会增大尾矿水的pH值,进一步研究发现添加石灰还会增大尾矿水的COD。而当采用聚合硫酸铁替代石灰沉降尾矿矿浆时,尾矿水pH变化不大且其COD大幅降低,能够满足尾矿废水达标排放的要求;同时还发现矿浆中的脉石矿物可作为沉淀晶种能促进尾矿水中残余捕收剂的沉降,基于此开发了原浆混凝技术降低尾矿废水COD。机理分析表明,尾矿矿浆中残留的苯甲羟肟酸铅配合物捕收剂沉淀在pH升高后溶解进入尾矿水中,导致COD升高。图3为尾矿矿浆经3种不同沉降方式(自然沉降,加石灰沉降,加聚合硫酸铁沉降)沉降后尾矿水的三维荧光光谱图(可指示废水中有机物浓度变化),其中加石灰沉降后尾矿水中有机物浓度比自然沉降高,对应荧光强度大;加聚合硫酸铁沉降后尾矿水中有机物浓度比自然沉降低,对应荧光强度小[20]。

湖南柿竹园公司对原浆混凝技术进行的工业试验实现了从源头降低尾矿水的COD。原浆混凝技术工业试验流程如图4所示[20]。在工业试验前,尾矿坝外排水的pH和COD的月平均值分别为11.8和110 mg/L,这不符合《污水综合排放标准8978-1996》一级标准的要求(pH=6~9,COD<100 mg/L),还需要后续处理站对尾矿水做进一步处理。采用新工艺工业试验后,尾矿坝外排水的pH和COD 1个月的平均值分别为7.1和68 mg/L,且每日都能稳定达标,因此尾矿坝废水不需后续处理即可直接排放。由于新工艺实施非常简单,由原流程石灰替换为新流程的聚合硫酸铁即可,且新工艺处理后尾矿水不需进一步处理,因此可大大简化废水处理流程,降低废水处理成本。

由于钨矿物常用捕收剂为脂肪酸盐或羟肟酸盐药剂,而基于聚合硫酸铁原浆混凝技术能有效去除这两类药剂,从而可有效降低尾矿水的COD。该技术已在湖南柿竹园公司和黄沙坪公司成功实现工业应用,技术可靠,因此可向其他钨矿山推广应用。

1.2.3.2 Fenton氧化技术

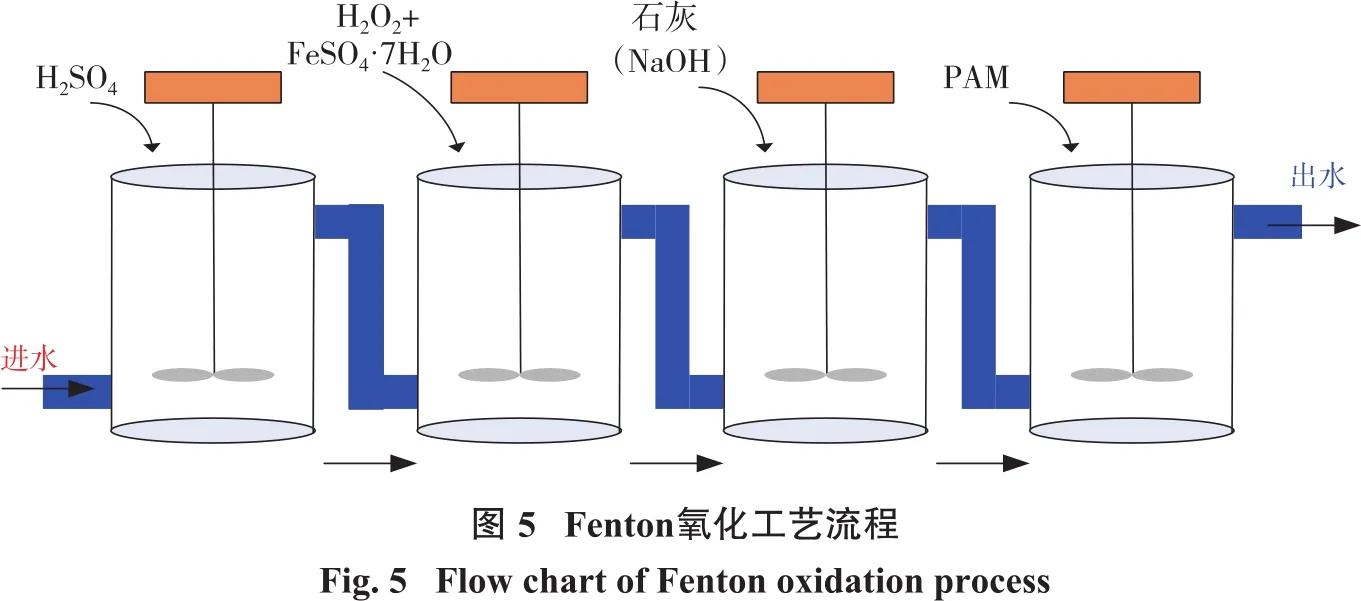

孟祥松等[21]采用Fenton氧化法、聚合硫酸铁混凝法和活性炭吸附法处理某钼铋钨萤石多金属浮选尾矿废水(不同于原浆混凝技术处理对象为尾矿矿浆)得出,聚合硫酸铁混凝法对溶解性COD去除效果有限,不能将尾矿废水COD降至达标;而Fenton氧化法和颗粒活性炭吸附法都能有效去除尾矿废水COD使其降至达标,但吸附法成本太高。活性炭吸附法和Fenton氧化法将尾矿坝废水COD由183 mg/L分别降至51.9 mg/L和50.0 mg/L,处理成本分别为23.31元/m3和2.31元/m3。后续对Fenton氧化工艺进行了处理量为1 m3/h的中试试验,中试试验结果表明:将尾矿坝外排水的COD由70 mg/L左右降至10 mg/L左右,Fenton氧化总处理成本为2.41元/m3水(液碱回调pH)或0.74元/m3水(石灰回调pH)。

Fenton氧化工艺流程如图5所示。Fenton氧化涉及多个链式化学反应,其中被广泛认可的核心反应见反应式4。在酸性条件下,Fe2+催化H2O2生成具有强氧化性的·OH,·OH能快速、无选择性地氧化降解废水中大部分顽固有机污染物,生成二氧化碳和水。Fenton氧化反应机理如图6所示[22]。基于这一原理,Fenton氧化被广泛应用于各种有机废水的处理中。

在Fenton氧化工艺中,有机污染物的降解效率取决于废水pH值、Fenton试剂浓度、有机污染物初始浓度等操作参数,其中废水pH值是一个非常重要的参数。在pH值过低或过高时,亚铁离子催化剂都会失活而影响有机污染物的降解效率。有很多研究表明[21-22],在反应pH值为2~4,特别是pH值为3时,Fenton氧化处理效果最好。当反应完成后需要加碱将废水的pH值调至6~9,使废水中铁盐混凝沉淀。因此Fenton氧化工艺需要先调酸后调碱,然而这会增加废水处理的成本。Fenton试剂由Fe2+和H2O2的均相溶液组成,然而两者化学性质不稳定,易失去活性,造成试剂浪费。另外,高浓度的H2O2具有爆炸性和毒性,对人体有害。综上所述,Fenton氧化工艺存在3个明显的缺陷:即反应pH范围窄,Fenton试剂(H2O2和Fe2+均相溶液)的运输和储存成本高、风险大,以及反应后会产生大量含铁污泥。

1.2.3.3 电絮凝技术

吴美荣等[23]采用电絮凝技术对某多金属矿铋脱硫作业尾矿废水进行了研究,结果表明处理后废水COD、硫酸根和钙离子去除率分别可达到98%、93%和94%,且废水处理后返回磨矿对钼铋的浮选指标没有负面影响。

电絮凝是一种集凝聚、浮选、电化学技术优点于一体的废水处理技术,可去除废水中多种污染物,比如COD、氟化物、固体悬浮物和重金属等。电絮凝装置通常由电解池组成,电解池的阳极和阴极电极板浸没在废水中,通过导线与外接直流电源相连。电絮凝基本处理单元示意如图7所示[24]。铁板和铝板由于材料易得、无毒、性能可靠,是应用最广泛的电絮凝电极板。

在电絮凝过程中发生的复杂物理化学作用,可概括为以下几个连续的阶段[25]:①“牺牲阳极”氧化生成阳离子凝聚剂;②水分子在阴极还原生成氢气泡和氢氧根离子;③电解过程中生成的阴阳离子在电场作用下分别向阳极和阴极做定向迁移,迁移运动导致废水中污染物脱稳;④阳离子凝聚剂和氢氧根离子结合生成具有良好吸附性能的金属氢氧化物,金属氢氧化物聚集在一起形成更大的结构并在溶液中扩散;⑤废水中污染物被吸附到金属氢氧化物结构中形成更大的聚集体;⑥废水中污染物可能通过氧化还原反应转换成毒性较弱的形式;⑦聚集体通过气泡气浮浮于废水表面或在重力作用下生成沉淀。电絮凝过程中,阳极反应如反应式5~9所示,阴极反应如反应式10所示。影响电絮凝处理效果的因素主要有两方面,其一是反应装置因素,比如电极材料、电极间距、电极排列方式、电极形状、电源类型以及反应器形式等;其次是操作因素,比如电解电流、电解时间、废水pH值、温度、搅拌及污染物种类、浓度等。

1.3 钨矿选矿废水处理技术分析

石灰/铁盐/铝盐混凝沉淀技术是工业上应用最广泛的废水处理技术,该技术对钨矿选矿废水中水玻璃、悬浮物及部分重金属都有很好的去除效果,能将这些污染物去除达标,然而对于废水中COD的去除作用有限,一般不能将COD去除达标,因此混凝沉淀技术常作为预处理手段。工业上,钨矿选矿废水传统处理技术为石灰沉降尾矿矿浆,尾矿矿浆在尾矿坝沉降后流出水经后续铁盐/铝盐混凝沉淀预处理,未达标的COD通过添加氧化剂(如次氯酸钠/次氯酸钙、二氧化氯、臭氧等)或采用高级氧化技术(Fenton氧化、电化学氧化等)进一步深度处理。由于废水COD是较难达标的指标,因此钨矿选矿废水处理成本主要消耗在COD的处理上。

本文在1.2.3中提到原浆混凝技术,可通过高效混凝剂与矿浆中的脉石矿物协同去除尾矿水的COD,使尾矿矿浆在尾矿坝沉降后流出水COD即达标,无需后续处理站处理,因此该技术工艺简单、成本低,能从源头降低钨矿选矿废水COD,具有广阔的应用前景。

我国从美国进口的鲜、冷和冻猪牛肉产品多走高端市场,尤其是牛肉及其制品。加征关税后,美国高端猪肉和牛肉难以进入中国市场,无疑给我省高端生猪和肉牛养殖提供了机会。我省唐县的直隶黑猪肉50%销往京津市场,且颇受消费者欢迎,品牌效应突显。因此,我省可以充分利用京津市场的区位优势,适当发展高端生猪、肉牛和肉羊养殖。借鉴君乐宝乳业的成功经验,打造几个河北省猪、牛、羊肉知名品牌加工企业。还可以依托自然资源禀赋或者种质资源优势进行猪、牛、羊肉地理标志认证,生产中高端猪、牛、羊肉产品,以满足京津冀和雄安新区的中高端猪牛羊肉的需求。

1.4 影响钨矿选矿废水循环利用因素分析

钨矿选矿尾矿废水占钨矿选矿废水的绝大部分,尾矿废水随同尾矿被输送至尾矿坝沉降。尾矿坝通常距离选矿厂较远,将尾矿坝溢流水泵送至选矿厂需要铺设长距离的管道,同时需要消耗较多的电能,运行成本较高。再加之钨多金属矿选矿流程复杂,添加的各种选矿药剂种类繁多,导致最终尾矿坝溢流水成分复杂,通常不能直接返回至磨矿。这是因为尾矿坝溢流水中含有选矿厂整套浮选流程全部的残余药剂,如返回至磨矿,残留的后段目的矿物的捕收剂会使后段目的矿物损失到前段,同时会损害前段目的矿物的回收。不过由于重选、磁选作业主要是利用矿物密度和磁性分选,对水中残余药剂的化学成分要求不高,因此尾矿坝溢流水可考虑返回至重选、磁选作业。同时尾矿坝溢流水返回至后段目的矿物的浮选,对其浮选指标影响也不大。只是这些作业需要的补加水量相对磨矿作业要小很多。以上因素使得尾矿坝溢流水的循环利用风险较高,难度较大。

相比尾矿坝溢流水的循环利用,选矿厂内各中矿、精矿浓密机溢流水以及精矿干燥脱水的循环利用要简单些,这些废水一般经自然沉降澄清后可直接返回原流程利用,且由于这些废水中的残余药剂来源于原流程,循环利用时可减少相应原流程的药剂使用量。林上勇等[26]研究了某多金属矿钼铋浮选段选矿废水返回至原流程利用,结果得出废水循环利用后不仅对钼铋精矿品位和回收率没有坏的影响,还能减少所需浮选药剂用量10%以上,尤其是硫化钠用量能减少18%。废水循环利用后还能减少新鲜水的补加,降低高浓度COD废水的排放,可谓是一举多得。

2 钨冶炼废水概述

目前,我国钨冶炼企业大部分采用“碱分解—离子交换—铵盐转型—净化除杂—蒸发结晶”工艺[27-28],该工艺产生的钨冶炼废水包括钨回收交后液、钨回收洗柱水、主交换空洗柱水、釜残液、干渣水等,其中钨回收交后液占钨冶炼废水总量的绝大部分。年产APT 9 000 t的钨冶炼企业,每天产生废水量约2 500 t。钨冶炼废水中除含有COD、氨氮、氟化物、磷、砷等多种污染物外,还含有较高的盐分(Na-Cl),属于高盐废水。由于钨冶炼废水中含有较高浓度的氯离子(8~12 g/L),返回至钨冶炼工艺流程中时在离子交换段会影响钨酸根的交换,因此钨冶炼废水通常是处理后达标排放。

2.1 钨常用冶炼工艺分析

钨矿常用冶炼工艺流程如图8所示[29]。在碱压煮过程中,为防止生成的钨酸钠再转化为钨酸钙,即防止“反钙”,通常需要加一定量磷酸钠或磷酸,因此未充分利用的磷会进入到钨冶炼废水中。由于钨冶炼的原料钨精矿通常由浮选方法获得,因此钨精矿表面会吸附大量浮选药剂,同时钨精矿中还含有少量萤石(CaF2)、含砷矿物等脉石矿物。在碱压煮过程中,吸附在钨矿物表面的浮选药剂随钨矿物的分解而解吸,同时萤石、含砷矿物等脉石也会分解使得氟化物、砷等有害元素游离出来,并最终进入到钨冶炼废水中。在离子交换作业,采用氯化铵/液氨解吸钨酸根离子,转型为钨酸铵,未完全利用的氨氮会进入到钨冶炼废水中。综上所述,钨冶炼废水中的典型污染物有COD、氨氮、氟化物、磷和砷等。

2.2 钨冶炼废水中典型污染物去除技术

2.2.1 COD去除技术

钨冶炼废水相较于钨矿选矿废水成分变得更加复杂。本文作者团队曾探索采用聚合硫酸铁混凝法、Fenton氧化法、臭氧氧化法、活性炭吸附法去除钨冶炼废水中的COD,处理效果皆不理想,COD去除率不到30%。赖兰萍等[30]采用浸渍焙烧法制备了Fe-Ce/活性氧化铝等多种催化剂,并用于催化臭氧降解钨冶炼废水COD,当臭氧投加量为700 mg/L时,在最优条件下COD去除率可达85.9%。

由于钨冶炼废水中含有较高浓度的氯离子,当采用电化学氧化技术时,不需要再额外添加电解质,且在电解过程中氯离子氧化产生的活性氯是一种强氧化性物质可作用于钨冶炼废水中的有机污染物,使其得到降解。因此电化学氧化技术可能是去除钨冶炼废水COD比较有效的技术。

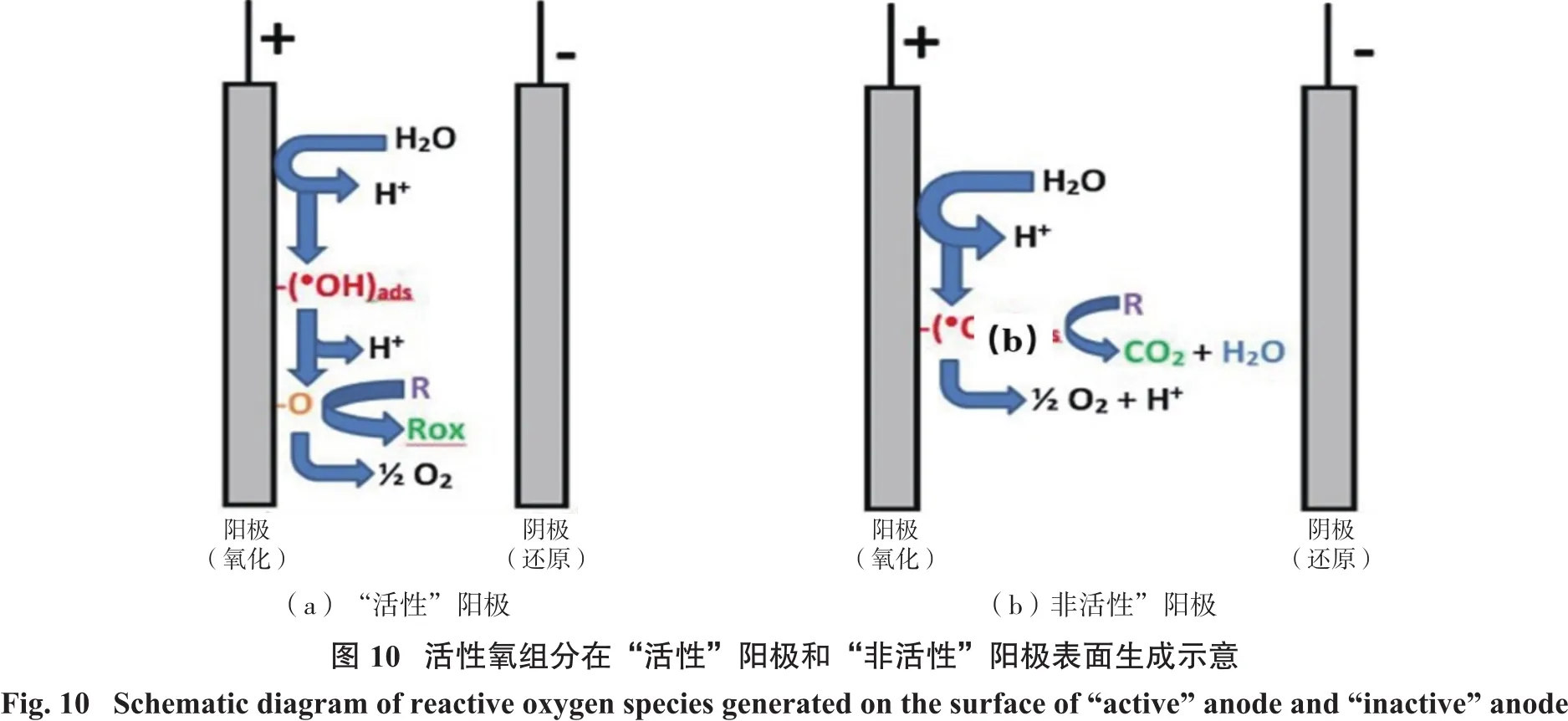

近年来,电化学氧化技术在处理含有机污染物废水方面取得了很大进展。电解池中有机污染物的氧化降解有2种不同的途径,即直接阳极氧化和间接氧化,而所用阳极材料的电催化性能对电化学氧化降解有机污染物起着非常重要的作用。直接阳极氧化发生在阳极电极板上,涉及阳极表面与有机污染物之间的直接电子转移反应。该机制仅涉及电子的介导,能够在比析氧电位更负的电位下氧化某些有机污染物。直接氧化通常需要有机污染物预先吸附到阳极表面(如图9所示[31]),此为限速步骤,而且不会导致有机污染物的全部燃烧。当直接氧化电位低于水氧化反应电位时,电极板易发生表面中毒效应,从而会抑制直接氧化过程。

另一方面,间接氧化是由原位生成的强氧化剂介导的。电化学氧化过程中可生成多种氧化剂,比如羟基自由基和活性氯。羟基自由基在阳极表面生成,如反应式11所示。其中M代表阳极,M(·OH)代表吸附在阳极表面的羟基自由基。然而,不可避免的竞争反应会发生从而导致析氧反应的发生,如反应式12~13所示。

为了产生更多的M(·OH),应使用具有高析氧过电位的阳极材料来促进反应(11)的进行,而避免反应(12)、(13)的进行。目前,高过电位析氧电极可分为两类:“活性”阳极(如Pt、RuO2、IrO2)和“非活性”阳极(如PbO2、SnO2、掺硼金刚石电极)。两者的区别与·OH在阳极表面的吸附焓有关。·OH在“活性”阳极表面的吸附是化学吸附(如反应式14所示,MO表示通过·OH化学吸附在阳极表面生成的所谓高级氧化物的氧化剂),在“非活性”阳极表面的吸附是物理吸附(如反应式11所示),而物理吸附的·OH比化学吸附的具有更强的氧化性。在“活性”阳极和“非活性”阳极表面生成活性氧组分的过程示意如图10所示[31]。

电化学氧化原位生成活性氯组分是另一种主要用于去除有机污染物的间接氧化方法。活性氯组分生成的原理是氯离子在阳极表面氧化生成氯气,氯气向溶液中扩散发生歧化反应生成次氯酸和氯离子,次氯酸电离生成次氯酸根离子,见反应式15~17。

2.2.2 氨氮去除技术

浓度为0.005 mol/L的NH4Cl溶液的pc-pH图如图11所示[32],当pH<9.2时NH4+是优势组分,当pH>9.2时,NH3(aq)是优势组分,导致在不同pH条件下氨氮去除效果存在差异。目前常用的去除废水中氨氮的方法有折点氯化法、吹脱法、鸟粪石沉淀法、电化学氧化法、膜分离法等,其他工业废水中氨氮去除技术可为钨冶炼废水中氨氮去除提供参考。折点氯化法是将氯气(或次氯酸盐)通入到废水中,与废水中的氨氮反应将其转化为氮气;当通入的氯气达到一定浓度时,氨氮基本转化为氮气,且废水中余氯浓度最低,此时达到折点。陈星宇等[33]采用折点氯化法研究了钨冶炼废水中氨氮的去除,得到在钨冶炼废水氨氮浓度范围在80~1 800 mg/L之间时,折点氯化法都能将氨氮浓度降至达标,且达到折点时,氯气与氨氮的质量比为7.8。陈宏儒[34]采用吹脱法研究了铅锌冶炼废水中氨氮的脱除,得出采用液碱将废水的pH值调至11.5左右,使废水中铵根离子全部转化为游离氨,经2次吹脱后,可将原水氨氮浓度由4 151~10 190 mg/L降至2.77~58.5 mg/L,吹脱出的氨气采用稀硫酸溶液吸收生产硫酸铵。鸟粪石沉淀法是当废水中NH4+、Mg2+和 PO43-三者的离子积大于磷酸铵镁溶度积时,会生成磷酸铵镁沉淀(俗称鸟粪石),可用作缓释肥料。唐登勇等[35]采用鸟粪石沉淀法研究了某化工废水中氨氮的去除,采用Na2HPO4·12H2O为磷源,MgCl2·6H2O为镁源,在n(N)∶n(P)∶n(Mg)最佳摩尔比为1∶0.8∶1.05时,可将氨氮由初始的浓度168.6 mg/L降至41.1 mg/L,P残留浓度为4.5 mg/L,Mg残留浓度为74.9 mg/L。方荣茂等[36]采用电化学氧化法研究了黄金冶炼废水中氨氮的脱除,得出采用钌铱涂层钛网状电极为阳极、不锈钢网状电极为阴极,电解槽内废水经循环泵内循环的间歇方式,废水循环流量170 L/h,可将废水由初始的氨氮浓度613 mg/L经电解90 min后降至15 mg/L,运行成本为11.42元/m3水。

2.2.3 氟化物去除技术

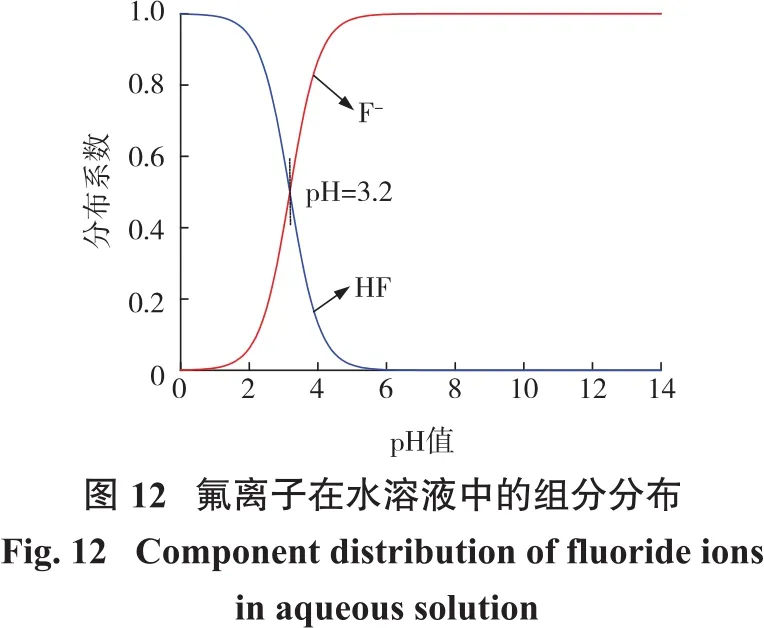

氟化物是指含负价氟的无机或有机化合物。氟离子在水溶液中随pH值变化的组分分布如图12所示[37],当 pH>3.2时,F-是优势组分,当 pH<3.2时,HF(aq)是优势组分,导致在不同pH条件下除氟效果存在差异。去除氟化物的技术有化学沉淀法(石灰沉淀法、铝盐混凝沉淀法)、吸附法(活性氧化铝吸附法、载铝离子树脂吸附法)和电化学法(电絮凝、电渗析)等,其他工业废水中氟化物去除技术可为钨冶炼废水中氟化物去除提供参考。何光浪等[38]开发了CaCl2-AlCl3两步混凝沉淀深度脱除钨冶炼废水中氟化物工艺,当CaCl2用量为1 g/L时,钨冶炼废水中氟化物浓度可由80 mg/L降至34.6 mg/L,继续添加AlCl32.5 g/L,可将氟化物浓度进一步降至8.3 mg/L。韦岩松等[39]采用石灰-混凝剂法研究了广西金山铟锗公司制酸废水中氟化物的去除,得出当石灰用量为18.75 g/L时,废水中的氟化物可由586 mg/L降至20 mg/L左右,之后再增加石灰用量,氟化物浓度基本不变。在石灰沉淀的基础上配合添加聚合硫酸铁,可将氟化物浓度最低降至3.72 mg/L。王吉坤等[40]采用活性氧化铝吸附法研究了矿井水中氟化物的去处效果,得出粒径为1~2 mm的活性氧化铝除氟效果最好,对氟化物初始浓度为14.6 mg/L的矿井水氟去除率可达85%,pH对活性氧化铝作用效果影响较大,当pH=5~6时氟化物去除效果最好,pH偏大或偏小均不利于氟化物的去除。

2.2.4 总磷去除技术

钨冶炼废水中的磷主要以正磷酸盐离子的形式存在。正磷酸盐离子在水溶液中随pH值变化的组分分布如图13所示[41]。当pH<2.2、pH=2.2~7.2、pH=7.2~12.4以及pH>12.4时,正磷酸盐离子在水溶液中的优势组分分别为H3PO4、H2PO4-、HPO42-和PO43-,导致在不同pH条件下除磷效果有差异。去除磷的技术有化学沉淀法(含钙化物、铁盐、铝盐沉淀)、吸附法和生物法。用钙法除磷时要将反应pH值调至11以上,此时有利于羟基磷灰石结晶的形成(见反应式18),除磷率可达90%以上,而低pH不利于除磷。钙法除磷的机理是在高pH条件下磷酸根离子与钙离子和氢氧根离子结合生成不同稳定程度的沉淀物,即先由透磷钙石(CaHPO4·2H2O)转化为高钙磷比、更加稳定的磷酸钙(Ca3(PO4)2),继而再转化为羟基磷灰石(Ca5(PO4)3OH)[42]。邹瑜[29]开发了利用钨冶炼碱分解渣一步净化钨冶炼废水中磷、氟和砷新工艺,当渣用量为500 g/L时,废水中磷、氟和砷浓度可由9.04 mg/L、73.88 mg/L和7.73 mg/L分别降至0.03 mg/L、9.59 mg/L和0.03 mg/L。

2.2.5 总砷去除技术

钨冶炼废水中的总砷浓度一般在2~15 mg/L,砷在废水中主要以AsO43-或AsO33-形式存在,可采用加铁盐或亚铁盐生成砷酸铁混凝沉淀将其除去[30,42]。欧阳婷等[43]采用次氯酸钙-硫酸亚铁分两步去除钨冶炼废水中砷和氨氮,次氯酸钙可将废水中三价砷氧化为五价砷,将亚铁离子氧化为铁离子,从而能生成砷酸铁沉淀。当次氯酸钙与氨氮之比为15∶1时,氨氮可由10 mg/L降至0.15 mg/L以下;经次氯酸钙氧化后,铁砷比为16∶1时,砷可由7.5 mg/L降至0.005 mg/L以下。钟常明等[44]采用铁盐絮凝+MBR组合系统对含砷含氨氮废水进行了试验研究,得到采用氯化铁当Fe/As质量比为2时,废水中砷浓度可由12.38 mg/L降至0.46 mg/L,最终通过MBR后,出水砷浓度能控制在 0.34~0.39 mg/L 之间。HE 等[45]制备了CeO2-MnO2催化剂能有效催化臭氧去除钨冶炼废水中的砷和氨氮。

2.3 钨冶炼废水处理技术分析

钨冶炼废水中的污染物相比钨矿选矿废水种类更多、成分更加复杂,因此应用的处理技术流程更长、成本更高。工业上,钨冶炼废水传统处理工艺为石灰/铁盐/铝盐混凝沉淀预处理去除废水中大部分氟化物、总磷、总砷,经预处理后总磷、总砷一般可以达标,而氟化物还需进一步深度处理,深度处理技术一般为多级铝盐沉淀。石灰/铁盐/铝盐混凝沉淀技术对钨冶炼废水中的COD和氨氮基本没有去除作用,高浓度氨氮废水通常先经吹脱塔回收氨,低浓度氨氮废水再采用添加次氯酸钠的折点氯化工艺处理,折点氯化工艺同时对COD有一定的去除作用,COD还需通过添加其他强氧化剂或采用高级氧化技术处理实现达标去除。

本文在2.2.1中提到的电化学氧化技术,可通过钨冶炼废水中本身含有的氯化钠,经电解产生氯气,可一步去除钨冶炼废水中的COD和氨氮。由于电化学氧化技术工艺简单、处理效率高而有望成为钨冶炼废水处理的重要技术。

3 结 论

本文结合钨矿浮选和冶炼常用工艺流程,分析了钨矿选矿废水及冶炼废水中影响废水达标排放和循环利用的典型污染物,并对污染物的去除技术进行了讨论。钨矿选矿废水中的典型污染物有水玻璃、固体悬浮物和COD。由于钨矿选矿多为“硫化矿-钨矿”多金属矿浮选的模式,尾矿坝溢流水不适宜直接返回至磨矿,因为尾矿坝溢流水中含有的后段浮选目的矿物的捕收剂会使后段目的矿物损失到前段浮选精矿中,并会影响前段浮选精矿的品位和回收率。尾矿坝溢流水的循环利用应优先考虑返回至后段浮选,或对水中化学成分要求较低的作业,如重选或磁选。选矿厂内各中矿精矿浓密机溢流水,以及精矿干燥脱水由于含有较多浮选药剂,经沉淀后可直接返回至原浮选流程循环利用,此举不仅能减小最终尾矿废水的处理压力,还能节约原浮选流程的选矿药剂,应得到重视。

钨冶炼废水中由于含有较高浓度的氯离子,循环利用会影响钨的离子交换,而脱盐工艺成本较高,因此目前钨冶炼废水多经处理后达标排放。钨冶炼废水中的典型污染物有COD、氨氮、氟化物、磷和砷,由于含有多种污染物,这决定了钨冶炼废水要采用组合工艺处理。电化学技术由于不需要额外添加试剂、运行管理方便、处理效率高,能同步去除多种污染物,有望成为处理钨冶炼废水的重要技术。