基于遗传算法的电池包高效热管理流道优化

胡银全,刘和平

(1重庆工程职业技术学院智能制造与交通学院,重庆 402260;2重庆大学电气工程学院,重庆 402260)

锂电池具有功率密度高、循环寿命长、自放电率低等显著优势,得到了越来越多的应用。然而,锂电池对温度非常敏感,在充放电过程中,电池内部由于电化学反应和电阻而产生大量热量,会使电池的温度升高,影响电池的循环寿命、效率、可靠性和安全性[1-2]。锂电池的最佳工作温度在25~45 ℃,在电池内或模块间理想的温差分布小于5 ℃[3-4]。出于安全考虑,电池热管理系统需要将电池保持在一个最佳温度范围内,在性能和老化之间提供一个良好的平衡[5]。因此,锂电池非常需要高效的热管理系统。

液体冷却是一种有效的冷却方法,在这方面的研究文献已经很多。然而,对于结构参数对冷却效果影响的参数化研究仍然缺乏。研究表明,在高温下储存或使用,电池的容量和寿命会迅速下降,这是由于过度充电、快速放电和环境过热导致的[6]。Al.Hallaj 等[7]发现相变材料(PCM)可以使电池温度分布更加均匀,并使电池保持在安全的温度范围内。主要由于PCM 具有较高的导热系数和较低的熔点,有利于降低电池温度。但由于其导热系数很低,仍不能被广泛应用[8-9]。众所周知,液冷系统具有比空气高得多的导热系数,可以提供更好的冷却性能,因此适用于大型电池模块散热。与空气和相变材料冷却系统相比,水冷系统在控制电池模块的最高温度和平衡温差方面表现出更好的效果。Deng 等[10]研究了锂离子电池的各种热管理系统(battery thermal management,BTM),得出间接液体冷却系统最高温度最低。Wang 等[11]分析了在传热流体中含有氧化铝纳米颗粒的5 种BTM 系统,发现在较低的平均温度下,纳米颗粒的加入增强了液体冷却系统的性能。与乙二醇相比,纯水基冷却剂具有更高的导热系数,在较低的整体温度和温度梯度下提供了更好的热性能。为了满足可以快速吸收和传递电池产生的热量需求,一些BTM 系统还增加了翅片或热管,进一步提高了传热效率,这使得电池产生的热量能够快速传输到周围环境[12-16]。

综上所述,与空气冷却相比,流体冷却是另一种常用且高效的电池热管理方法。在较高的放电速率下,热量产生更大,对热管理系统的要求也更加关键。接触电阻的降低可以通过在固体-固体界面处施加热界面材料来实现。因此,减小热接触电阻可以大大改善热性能。本文介绍了一种基于微通道硅基冷板和铝翅片的电池组液体冷却系统,用于锂电池组的温度管理。采用数值计算方法,研究了微通道进口液体质量流量和微通道宽度对电池包散热性能的影响,旨在为电动汽车电池热管理系统的设计提供指导。

1 流道参数优化

1.1 优化方法

本次优化的主要变量参数为翅片的节距s、高度h以及翅片长度l作为本次优化对象,优化变量共有3个,定义为

冷却流道的功能是实现冷、热流体间的热量交换,因此散热率为最重要的性能评价指标。此外,通过流道的流体压力损失应在满足冷却需求的前提下尽可能小以减小水泵的能量消耗。因此,将散热流道的散热率和压力损失作为设计时的主要目标。

散热率的目标函数为

冷却液流道压力损失的目标函数为

根据上述子目标函数,建立散热翅片的多目标优化模型为

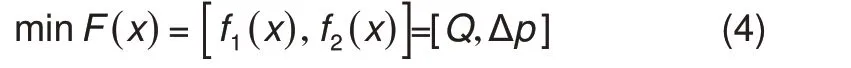

本次优化的用于电池包散热的板翅式冷却流道内部翅片变量取值范围如表1所示。

表1 优化变量取值范围Table 1 Value range of optimized variables

1.2 优化过程

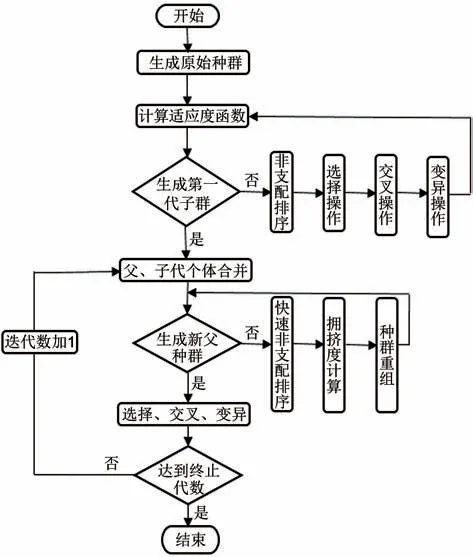

为了能够获得散热翅片的最优结构参数,提出了一种基于Kriging 模型和遗传算法的耦合优化方法,整个优化过程如图1所示。采用拉丁超立方的方法进行样本点的组合,为了采用Kriking模型需要规定参数的样本,其中初始翅片高度为2.0~6.0 mm,初始翅片节距取值范围为2.0~4.0 mm,错齿长度为3.0~6.0 mm,一共选取了100 个样本点进行研究。

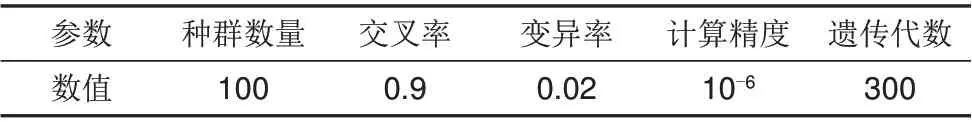

表2 遗传算法运行参数Table 2 Operating parameters of genetic algorithm

图1 遗传算法优化过程流程图Fig.1 Flow chart of genetic algorithm optimization process

1.3 优化结果

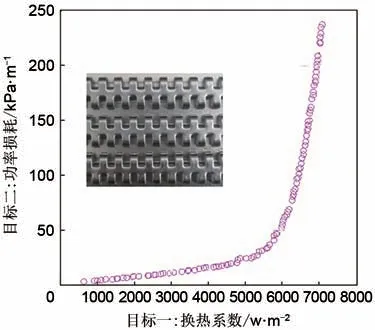

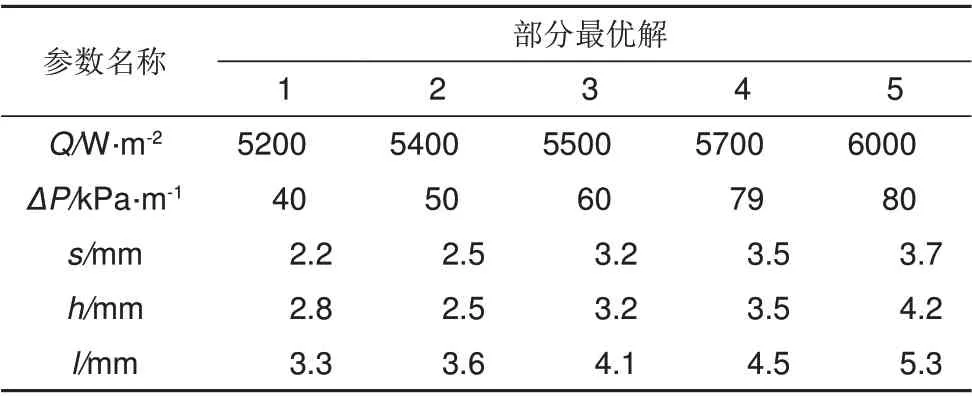

基于遗传算法的最佳参数优化结果如图2所示,曲线呈现不规则的变化特性,翅片表面的换热系数小于5000 W/m2以前流道的压力损失较小。而高于6000 W/m2后流道的压力损失较大,因此在5000~6000 W/m2的参数组合为最佳组合。表3 中列出了部分最优参数组合,根据不同的需要进行选择。

2 仿真分析

2.1 产热模型

假设锂电池内部热源均匀生热,将电池的热源项定义为恒定的体热源,则锂动力电池生热功率计算公式为

图2 多目标优化结果Fig.2 Multi-objective optimization results

表3 部分最优解及性能指标Table 3 Part of the optimal solutions and performance indicators

仿真用方形电池的物性参数如表4所示[17]。

表4 电池物性参数Table 4 Physical parameters of battery

2.2 边界条件

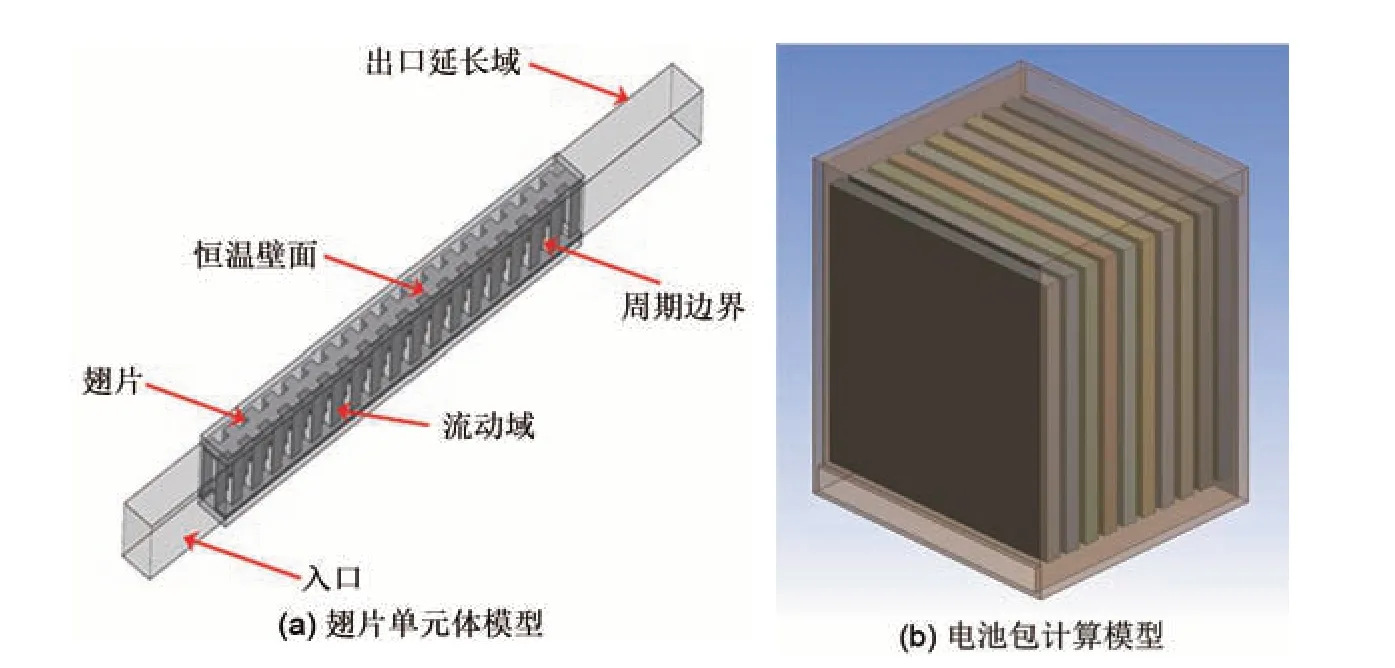

图3 CFD仿真模型Fig.3 CFD simulation model

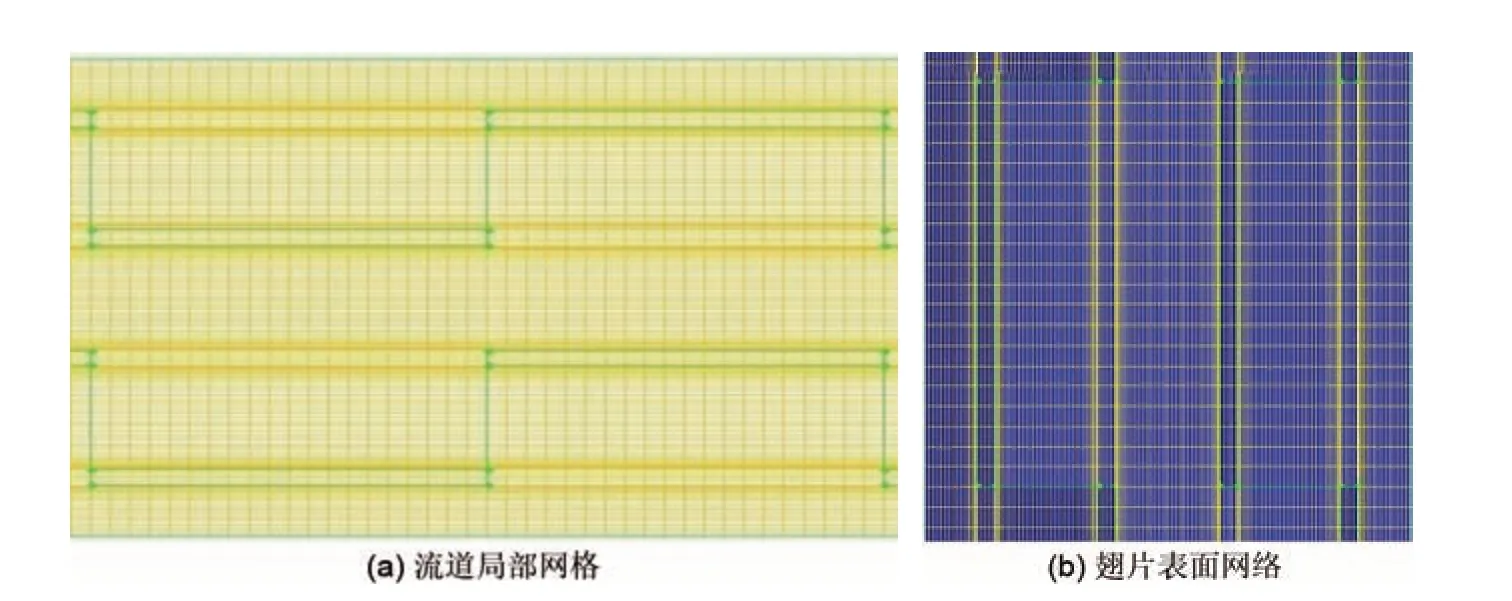

冷却液侧单元体实际翅片模型见图3(a),冷却液在翅片形成的通道内流动。在高度方向上,选取其中一个流道高度作为单元体高度,在宽度方向上,选取锯齿翅片模型的一个周期长度。在实际应用中,电池通常以电池组的形式使用。每个冷却板都被两个电池单元夹在中间,磷酸铁锂电池为矩形。电池产生的热量通过接触面传递到冷板,然后传递到流经微型通道的冷却液中。采用实际翅片的结构无法进行模拟,因此采用多孔介质方法代替所有翅片,通过仿真单元体模型得到多孔介质参数进行整体冷却流道的模拟。图3(b)描述了电池和微通道散热板的结构。考虑了板中冷却液分布的不均匀性。进口和出口分布在冷板的两侧。冷却液流入散热板,然后分成几个分支,每个分支中的质量流率是不同的,每个通道之间的间隙相同均为3 mm。计算模型的网格划分如图4所示,采用六面体结构网格,根据实际尺寸建立表面固体区域,耦合传热面在网格划分时在壁面附近划分边界层网格,在FLUENT中选择标准壁面函数处理,接触的面全部将热量传递的方式设为Coupled,从而自动耦合换热。冷却板及冷却液的性能参数如表5所示。

图4 计算模型网格Fig.4 Calculation model grid

表5 材料性能Table 5 Material properties

2.3 仿真结果

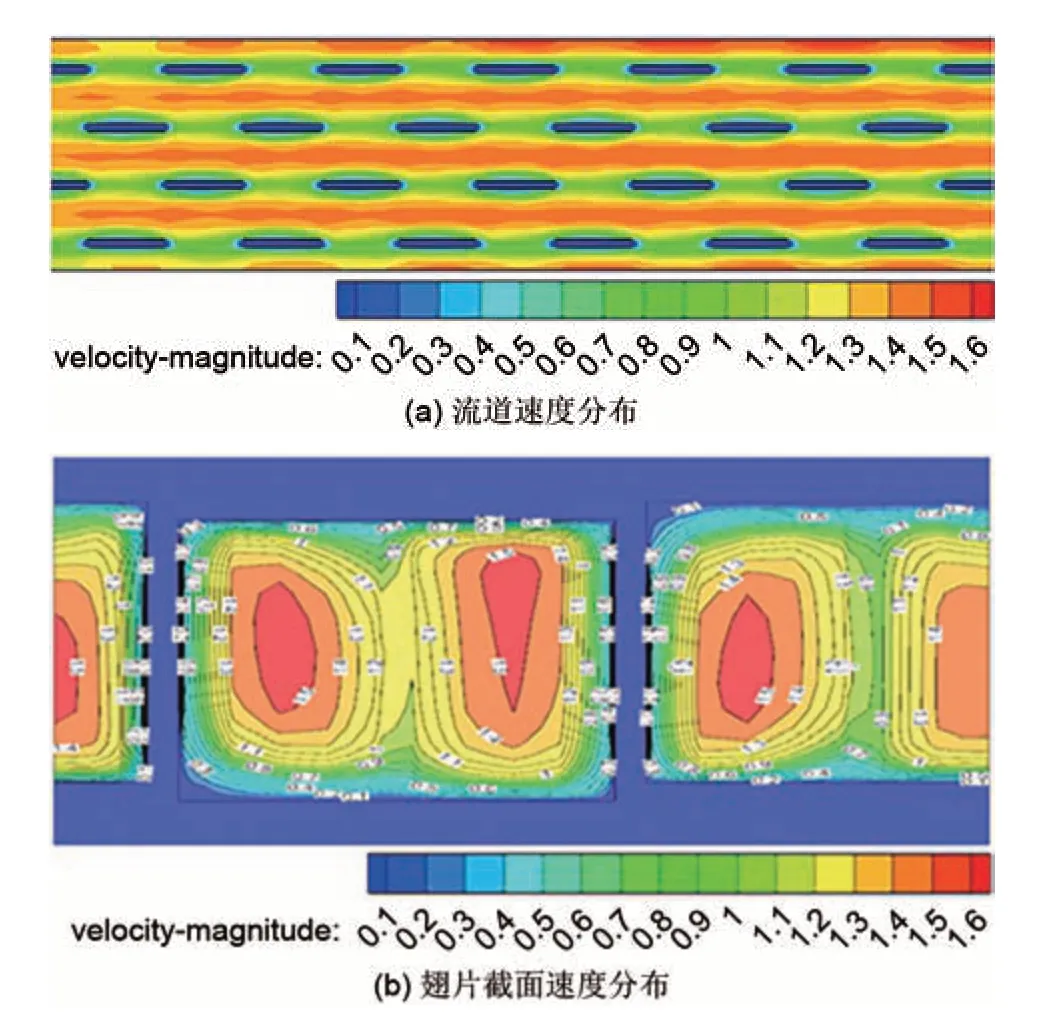

在图5(a)中蓝色的代表翅片,在翅片的两侧和后部流速较低,表明翅片的厚度对冷却液的前进方向的流动影响较大,在两排翅片中间区域冷却液的流速几乎没有变化,形成了明显的速度差异。为了更好地观察到内部的速度变化情况,截取一个平面进行可视化分析如图5(b)所示,可以看到冷却液在锯齿翅片中流动的速度分布规律,在靠近翅片处流速变小,每两排翅片中心均存在一个较高速度的中心,在离中心较近区域流速较快。仿真结果表明翅片的存在破坏了流体的流动状态,根据场协同原理翅片的存在会促进流体与翅片表面的对流换热,能够增加翅片表面的场协同角,对电池的热管理系统具有重要的促进作用。

图5 速度分布云图(m/s)Fig.5 Velocity distribution cloud map(m/s)

为了获取电池包内部冷却液实际的流动状态采用多孔介质模型对电池包进行了模拟如图6 所示,下部为冷却液的入口上部为出口,电池表面下部的速度明显高于上部,并且不同流道间的速度也存在差异,说明不同流道间的流量是不相同的。从温度云图可以看到左侧电池表面温度高于右侧,并且电池表面的温度分布具有一定的不一致性,即电池模块边缘出现高温,中间出现低温。当1 C放电时冷却液温度最高处达到了35 ℃,而此处电池内部的温度会较高,存在热失控的可能性,因此在不改变其他条件的前提下,为了提高离进水口较近的通道内的冷却液流量,可以通过减小远离进水口的电池间距,增大远离进水口的电池通道内的冷却液流动阻力。

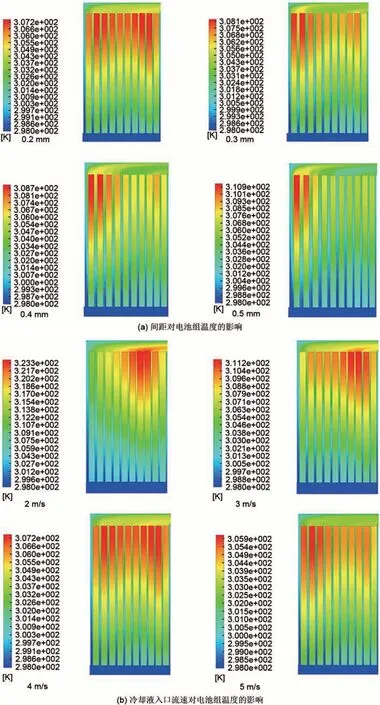

图7(a)为3 C 放电结束时不同电池间距下电池模块内温度的分布,在0.2、0.3、0.4、0.5 mm的情况下,电池的最高温度均未超出规定的范围。虽然间距越小的翅片可以增强热传导,但是间距越小对冷却板翅片的加工难度越大。而间距过大会使得整个电池包的体积过大,冷却液的流速也会降低,所以综合考虑后选择电池的间距为0.5 mm。从图7(b)中可以看出,各种情况下的温度分布都不一致,即电池模块上部出现高温,下部出现低温。随着冷却液入口流动速度的增加,电池温度会降低,表明大流量有助于保持电池温度的一致性。

3 实验研究

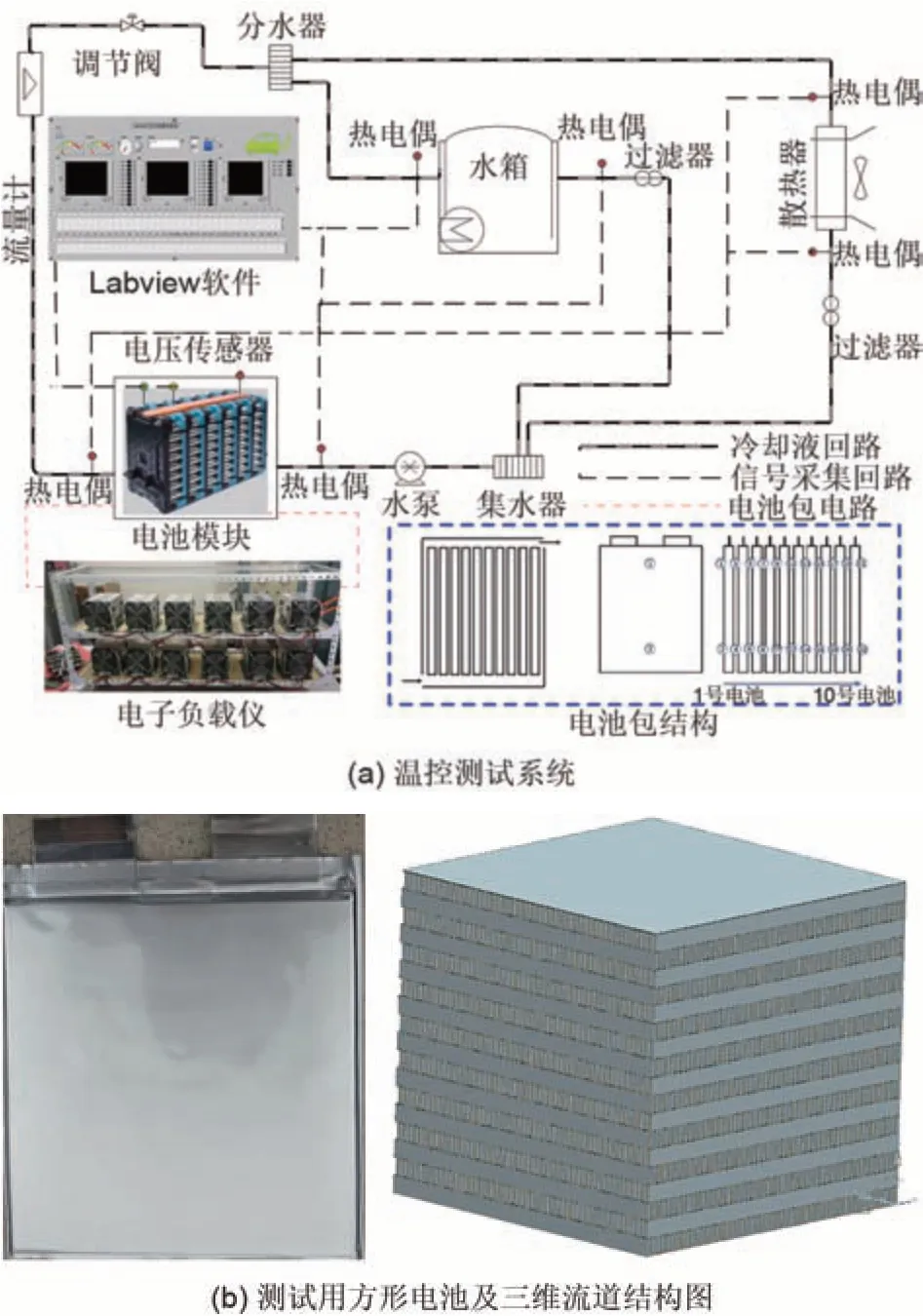

3.1 模组温控试验台

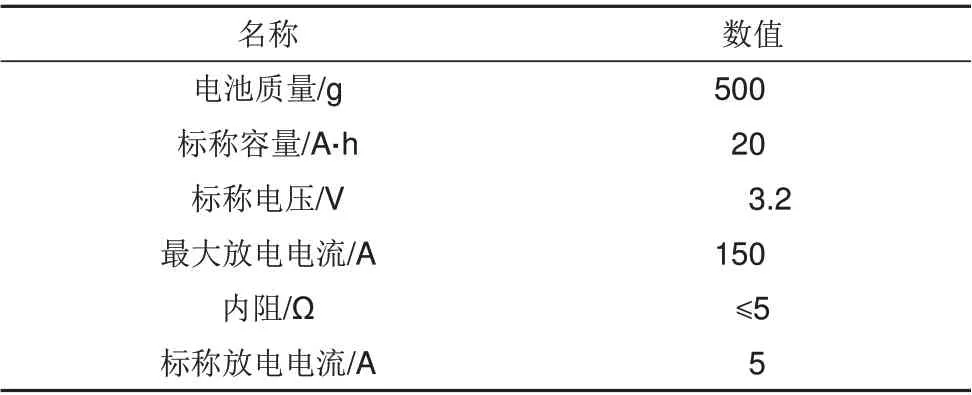

电池模组温控测试系统实验平台如图8 所示,该平台主要包括电池模块、温度采集系统、控制系统、冷却系统等。通过Labview控制界面实现整套测试系统的控制。为了便于监测电池的温度,需要选择合理的温度监测点,因此将温度传感器布置在电池表面及冷却液进出口处,用于计算冷却液的换热量和电池内部的温度。测试中所使用的测温仪温度范围为-20~100 ℃,使用的热电偶是T 型热电偶,测试精度为±1 ℃。此外,选用的商用矩形磷酸铁锂电池的性能参数如表6所示。电池的尺寸是152 mm×120 mm×20 mm(高度×宽度×长度),在本研究中各电池之间的差异可以忽略不计。电池单体间通过铜片焊接后成为模组。

3.2 结果与讨论

图7 不同条件下电池组冷却系统性能Fig.7 Battery pack cooling system performance under different conditions

图8 电池温控测试系统平台Fig.8 Battery temperature control test system platform

表6 磷酸铁锂电池性能参数Table 6 Performance parameters of lithium iron phosphate battery

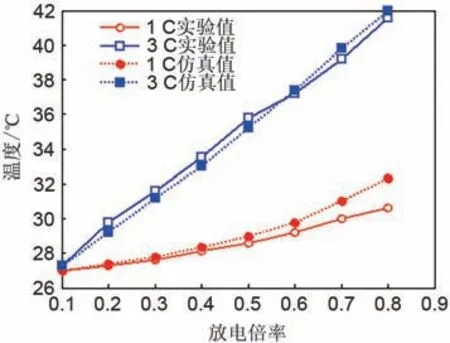

根据图9 中的实验数据可以看出,在1 C 放电倍率下电池产热量较小温度上升比较缓慢,放电结束后冷却液的温度大约为34 ℃。而在3 C 放电倍率下电池产热量较大因此温度上升比较快,在放电倍率超过0.7 C后冷却液的温度出现了增大的趋势,电池产生的热量会迅速积累,导致温度上升速度更快。如果此阶段不增加冷却系统的换热量,电池会出现热失控的风险。放电结束后冷却液的温度大约为41 ℃,而电池内部的温度会比较高。为了提高电池模块的冷却效果有效保证电池模块保持在最佳工作温度内,在电池放电倍率超过3 C后,为了控制电池模块的温度在45 ℃以下,控制系统要控制电池模块周围的冷却液更迅速地消除电池产生的热量。通过CFD 仿真值与实验值对比可知,最大误差约为6%,表明仿真模型的精度具有很好的可靠性。

图9 不同放电倍率下电池表面的温度变化Fig.9 The temperature change of the battery surface under different discharge rates

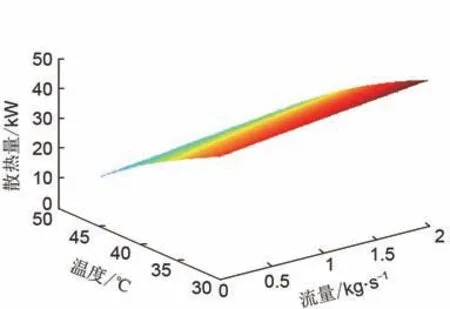

在电动汽车运行的情况下,热管理系统循环的动力将来自从电池中提取的能量。因此,优化流量对于减小泵的能耗极为重要。根据试验结果可以得到如图10 所示的冷却液的温度、流量与换热量的关系图,将此图作为冷却液控制策略的依据。从实验结果可以看出,冷却液的流量和温度对整个电池包内部换热量的影响比较明显。冷却液在较低速度条件下,电池组中将存储更多的热量,表明在较低流速下,较少的热量传递到冷却液中。因此,为了控制电池的温度在安全范围内,需要对冷却液的流量和温度进行快速、准确的监测,实时反馈给热管理系统,避免热失控现象的发生。同时,经过优化后选择的冷却板内部翅片的参数组合具有较好的换热效果,整个系统的换热量可以达到整个电池包的散热需求。

图10 冷却液参数对换热性能的影响Fig.10 The influence of coolant parameters on heat transfer performance

4 结论

本文设计了一种新型电池热管理液冷系统,将铝材料和硅冷板的优良冷却效果相结合,构建的硅冷板与铝翅片耦合结构是一种控制温度更合适的可行和有效的方法。为了优化电池模块的热管理,采用遗传算法对铝翅片的结构参数进行了优化。为了研究电池组的热性能,建立了三维数值模型,分析了入口质量流量和通道宽度对电池包热特性的影响,并测试分析了热管理系统的实际应用效果。主要结论如下。

(1)采用拉丁超立方的方法进行样本点的组合,多目标遗传算法计算结果表明翅片表面换热系数在5000~6000 W/m2的参数组合为最佳组合。

(2)CFD 仿真表明翅片的存在会促进流体与翅片表面的对流换热,增加翅片表面的场协同角,对电池的热管理具有重要的促进作用。电池表面下部的速度明显高于上部,并且不同流道间的速度也存在差异。电池表面的温度分布都不一致,电池模块边缘出现高温,中间出现低温。

(3)优化后的流体冷却系统单体电池温差能够控制在5 ℃以内。在3 C 充放电B过程中,电池模块的最高温度保持在45 ℃以内,能够很好地满足实际应用中对高倍率的要求。获得了冷却液流量和温度与换热量的关系,此研究结果可以作为冷却系统控制策略的依据。