静电纺丝法制备TMO/C复合纳米纤维在锂离子电池负极材料中的应用进展

杨 瑞,汪丽莉,宓一鸣,刘 烨,吴建宝,赵新新

(上海工程技术大学数理与统计学院,上海 201620)

目前商用锂离子电池的负极材料绝大多数为石墨类材料,虽然具有良好的导电性能,但是其较低的理论比容量(372 mA·h/g)严重地限制了锂离子电池性能的进一步提高[1]。因此,寻找高比容量、高能量密度的负极材料是目前锂离子电池领域的研究热点。过渡金属氧化物(TMO,如Fe2O3、Fe3O4、Cr2O3、MnOx、ZnOx、SnOx、Co3O4等)因其极高的理论比容量(是石墨的2~3倍)引起了研究者们的广泛关注。而且TMO 还具有资源丰富、廉价易得和安全性能好等优点,被认为是代替石墨电极的理想选择之一[2]。

同时,过渡金属氧化物也存在电导率较低、充放电过程中发生较大体积膨胀等明显缺点。为此,学者们提出了大量的改善方案,其中,通过静电纺丝法将过渡金属氧化物与碳基材料复合制备出的TMO/C 复合纳米纤维既具有极大的储锂容量,又能有效缓解较大的体积膨胀,被认为是极具发展潜力的电极材料。因此,本文综述了以静电纺丝法为基础制备的TMO/C 混合材料纳米纤维作为锂电池负极的研究现状。论述了实心、多孔、核壳、中空及混合结构的TMO/C 混合材料纳米纤维的制备过程,以及其作为锂电池负极的电化学性能表现。分析了各种结构的优点及不足,并对锂离子电池未来的发展方向提出了展望。

1 TMO 材料在锂离子电池负极材料中的应用

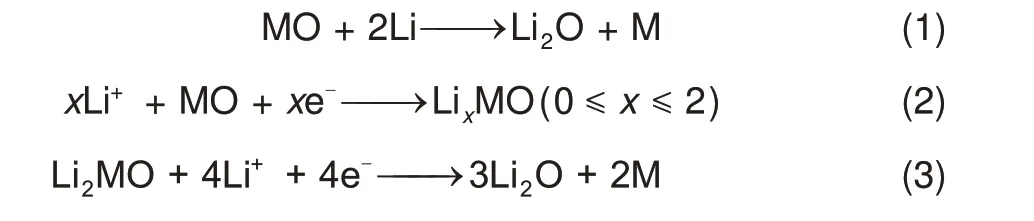

与传统石墨类材料的脱/嵌锂机制不同,大多数TMO 是通过与锂离子发生可逆的转化反应(本质是置换反应)来实现锂离子的嵌入和脱出[3],如式(1)所示,但也有部分TMO 的储锂机制是直接嵌锂与氧化还原反应相结合的方式(图1)[4],例如,α-Fe2O3作为锂离子负极材料时,在充电过程中,α-Fe2O3与锂离子进行了直接嵌锂[式(2)]和置换反应[式(3)]实现了锂离子的储存[4]。由于纳米尺度效应,TMO纳米粒子与锂离子之间的氧化还原反应具有高度的可逆性,从而表现出的较高的理论比容量,可达到传统石墨类材料的2~4倍[5]。

图1 锂离子嵌入/脱出和转化反应模型[4]Fig.1 Reaction model of lithium ion intercalation/desorption and conversion[4]

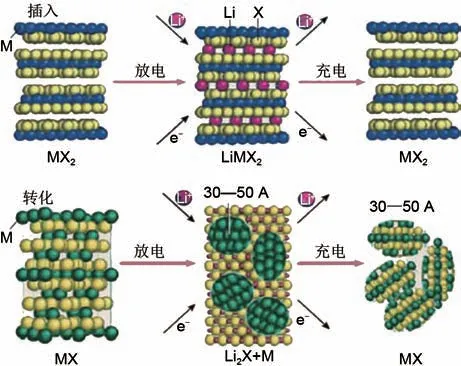

虽然过渡金属氧化物具有较大的理论比容量,但直接应用于锂离子电池时,还是存在较多的问题,例如,较大的体积膨胀率会使得材料发生粉化崩塌,严重影响电池的使用寿命;本身较差的导电性导致锂离子扩散速率极慢,同时在首次充放电过程中形成的SEI膜,不仅会消耗部分锂离子,还会导致电解质与电极材料的接触变差[6];此外,暴露在电解液中的TMO 电极材料还容易与活性电解质发生各种副反应,影响电化学反应速率[7]。因此,过渡金属氧化物稳定性能的提高成为了制备高性能锂离子电池的关键之一。表1列举了部分过渡金属氧化物的储锂容量和在脱嵌锂过程中的体积膨胀率。

表1 部分TMO的理论储锂量和体积膨胀率[8]Table 1 Theoretical lithium storage capacity and volume expansion rate of partial TMO[8]

将过渡金属氧化物与碳基材料复合,形成TMO/C复合结构,是提高TMO材料电极稳定性的理想解决方案。TMO/C 复合材料,即保留了较大的储锂容量又具有碳基材料的良好的导电性能,同时还可以缓解TMO 在电化学反应过程中的体积膨胀。两种材料可以相互协同来提高锂离子电池的电化学性能[9]。目前,制备TMO/C复合材料的主要工艺有化学气相沉积法(CVD)、水热法和静电纺丝法[10-11]等。其中,静电纺丝法相对成本较低、操作简易,已经被广泛地应用在制备TMO/C 复合材料纳米纤维过程中。静电纺丝法制备碳基复合纳米纤维的主要方式是利用聚合物溶液如PAN(聚丙烯腈)、PVP(聚乙烯吡咯烷酮)等作为碳源,DMF(N,N-二甲基甲酰胺)、乙醇作为溶剂,然后将目标材料或者目标材料前驱体均匀分散至混合溶液中配制成纺丝前驱液,再通过电纺结合热处理等后续工艺得到碳基复合纳米纤维[12-13]。通过对纺丝前驱液成分的控制、喷射针头的选择以及后续热处理工艺的优化,使用静电纺丝法可以制备出结构形貌多样化的纳米纤维,例如,多孔结构、中空结构、核壳结构和螺旋结构等[14]。

2 TMO/C 复合纳米纤维在锂离子电池负极材料中的应用

2.1 实心TMO/C复合纳米纤维

为了克服过渡金属氧化物在作为锂离子电池负极材料时的大体积膨胀率,提高其导电性和稳定性,大量TMO/C 复合纳米纤维通过静电纺丝法结合热处理等手段被制备出来,且都表现出比纯TMO或者石墨更加优异的电化学性能。

Yang 等[15]以CrCl3·6H2O 作为Cr2O3的前驱体、PAN 作为碳源,混合溶解在DMF 溶剂中,充分混合之后制成纺丝前驱液,通过静电纺丝法制备出CrCl3/PAN 纳米纤维,再通过高温热处理,在碳纤维上原位生成Cr2O3纳米粒子,得到Cr2O3/C 复合纳米纤维。Cr2O3纳米颗粒均匀地嵌在碳纤维基体中,脱/嵌锂过程中的体积膨胀被有效缓解;相互交错的碳纳米纤维形成三维网络结构,具有良好的导电性和稳定性,同时也为离子传输提供更多通道。通过电化学性能测试,该复合材料首次放电比容量分别为1025 mA·h/g,且在100 mA/g 的电流密度下循环100 次后,还保留527 mA·h/g 的可逆容量,要远高于纯Cr2O3电极。通过类似的方法,奚红雪等[16]以SnCl2·2H2O/PVP 混合溶液作为前驱液,通过静电纺丝法结合热处理得到SnO2/C 复合纳米纤维,同样表现出优异的电化学性能,首次放电比容量可达到1488 mA·h/g。

虽然通过该方法制备出的碳基复合纳米纤维在理论容量和导电性上有所改善,但提高程度有限,想要进一步提高复合材料的性能,需要从其它方面进行改进。研究表明,具有丰富孔洞的纳米纤维结构,可以增大电解液与电极的接触面积,缩短离子的传输距离,大大提高反应速率,对于电化学性能有较大的提升。基于此理论,进一步的研究致力于制备特殊结构的TMO/C复合纳米纤维。

2.2 多孔结构的TMO/C复合纳米纤维

通过在纺丝前驱液中添加致孔剂再结合热处理或化学腐蚀等方法是制备多孔纳米纤维的常用手段。Liu 等[17]将PVP、正硅酸乙酯(TEOS)、异己酸锌混合之后电纺得到SnOx/SiO2/PVP复合纤维,再利用NaOH 溶液去除复合纤维中的SiO2纳米粒子,从而在纤维上形成均匀的孔洞结构,最后得到SnOx掺杂的多孔碳纳米纤维。当作为锂离子电池负极材料时,该复合材料具有极大的初始比容量(首次充放电比容量为1057、1529 mA·h/g),并且在500 mA/g 和1000 mA/g 的电流密度下分别循环100 次和900 次后,剩余可逆容量也能达到684 和511 mA·h/g,显示出了出色的循环性能。这些优异的电化学性能得益于SnOx纳米颗粒提供了较大的储锂容量,导电性良好的碳纤维基体很好地缓解了SnOx纳米颗粒的体积膨胀,同时复合材料中的多孔结构也促进了电解液渗透到电极材料中,增大了电解质和电极材料的接触面积,增加了更多反应活性位点。但是,此化学腐蚀方法也存在局限性,复合物中的牺牲相难以完全去除,残留的部分会对产物的电化学性能造成一定的不良影响。

高温热解法是制备多孔材料的另一种方法,通过高温热分解有机材料获得孔洞结构,简单高效。Chen 等[18]以PAN、乙酰丙酮铁(FeAA)、聚甲基丙烯酸甲酯(PMMA)混合溶液作为纺丝前驱液,对通过静电纺丝法制得复合纤维进行高温炭化,使得PMMA 发生热解,从而得到多孔结构的γ-Fe2O3/C纳米纤维。该复合材料的初始放电容量在100 mA/g的电流密度下可以达到1578 mA·h/g,经过100 次的充放电循环后仍可保持980 mA·h/g的储锂容量,展现出巨大的应用潜力。

2.3 核壳结构的TMO/C复合纳米纤维

核壳结构一般是外层的壳包覆着内层的核形成双层或者多层的结构,外壳和内核通常由不同的材料构成,这样就可以实现不同材料之间性能的复合和互补。当核壳结构的纳米纤维作为电极材料时,内核一般是具有良好储锂性能的活性材料,外壳通常是具有良好导电性的功能材料,起到保护活性材料,缓解其较大的体积膨胀的作用。

同轴静电纺丝法是制备核壳结构复合纳米纤维最简便的方法,Shilpa等[19]将PAN和乙酸锌分别作为碳源和ZnO前驱体,通过一步同轴静电纺丝法结合热处理工艺得到还原氧化石墨烯(rGO)掺杂碳纳米纤维包覆ZnO 纳米颗粒的核壳结构rGO-C/ZnO自支撑纳米纤维负极材料。ZnO的合金化储锂机制使其具有较大的比容量,rGO的掺杂使得碳纤维基体获得更好的导电性,同时也为ZnO的体积膨胀提供更理想的缓冲层。因此,这种具有独特结构的复合纳米纤维具有优异的电化学性能:初次充放电比容量为815、1187 mA·h/g,同时也表现出稳定的循环性能(在50 mA/g 的电流密度下,循环100 次后,比容量为618 mA·h/g)以及出色的倍率性能。

除了一步同轴静电纺丝法之外,也有不少课题组将静电纺丝技术结合电化学沉积法来制备核壳结构的复合纳米纤维。Qu等[20]就先利用静电纺丝法制得碳纳米纤维,再将CNF用作三电极体系中的工作电极,在电池工作过程中,电解液中的MnO2通过电化学沉积均匀地分布在CNF表面,形成了MnO2包覆层,最后获得MnO2/C 核壳式复合纳米纤维,与常见的碳包覆TMO不同,该复合材料中MnO2是作为壳包覆在碳纤维外层。电化学沉积获得的MnO2包覆层表面具有丰富的孔隙结构,可以增大与电解液的接触面积,再结合碳纤维基体的良好导电性,该复合材料表现出了极佳的电化学性能,比起纯MnO2或者碳纤维材料,具有更大的比容量(首次充放电比容量为1163、1906 mA·h/g)、更稳定的循环性能(在50 mA/g电流密度下循环200次,具有778 mA·h/g 的可逆容量)以及更好的倍率性能,展现出了巨大的应用潜力。利用类似的原理,Brown等[21]在碳纳米纤维表面沉积上一层V2O5包覆层,得到V2O5/C 核壳复合纳米纤维,两者相互协同,使得该复合材料也表现出了较好的电化学性能。

与电化学沉积原理类似,原子层沉积也是制备核壳结构纤维的有效方法。利用锗和TiO2较大的理论储锂容量,Wang 等[22]首先通过静电纺丝法结合高温煅烧得到锗/石墨烯纳米纤维(Ge/G NF),然后用原子层沉积法制备锗/石墨烯/二氧化钛核壳纳米纤维(Ge/G/TiO2NFs)作为锂离子电池的负极材料。石墨烯和二氧化钛可以在充放电过程中对Ge 纳米颗粒提供双重保护,避免其发生较大的体积膨胀。在电流密度为100 mA/g 时,复合材料的容量可分别保持在1050 mA·h/g(100次循环后),比起Ge纳米纤维或者Ge/C 纳米纤维显示出更高的容量和更好的循环稳定性。

2.4 中空结构的TMO/C复合纳米纤维

除了多孔、核壳结构外,另一种常见的特殊结构就是中空结构,由于这种结构除了拥有极大的比表面积之外,还具有十分出色的结构韧性[23],是制备结构稳定、性能优异的电极材料的理想选择,所以,各种单通道、多通道、管中管等中空结构的纳米纤维逐渐出现在大众视野。

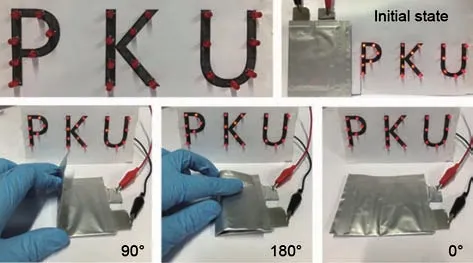

3D V-V骨架构成的开放隧道结构使得V2O3不仅具有较高的理论比容量,还拥有很高的电导率,成为与碳基材料复合的热门选择。Zhang等[24]利用聚苯乙烯作为致孔剂,结合静电纺丝法和热处理工艺制备了独立式可折叠的多通道V2O3/C 复合纳米纤维,不仅充分发挥了V2O3的优异性能,同时多通道的碳纤维基体在提高电子转移速率、缓解V2O3纳米颗粒在电化学循环过程中的体积膨胀的基础上,还提高了整个复合材料的机械柔性和稳定性,为柔性可穿戴电子器件电极材料的开发提供了重要的参考。在100 mA/g的电流密度下,经过240次的充放电循环,该复合材料的可逆容量还能剩余881 mA·h/g,即使是在5000 mA/g 的超大电流下循环5000 次,仍能保持487.8 mA·h/g 的比容量。此外,为了验证该复合材料的实际应用和灵活性,该课题组还制作了袋状电池(图2),结果显示,袋状电池可以成功点亮发光二极管,而且不同程度的折叠都不会影响其正常工作,证明了V2O3/C 复合纳米纤维电极的实用性。

图2 多通道V2O3/C复合纳米纤维电极在袋状电池上的应用[24]Fig.2 Application of multi-channel V2O3/C composite nanofiber electrode in bag battery[24]

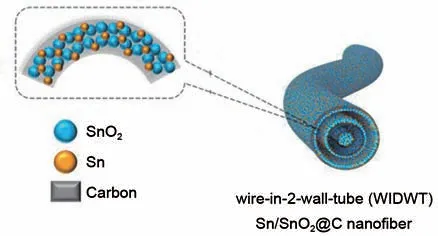

分级中空纳米材料的合理设计对锂离子电池高倍率长循环负极材料具有重要意义。Gao等[25]采用静电纺丝法、聚吡咯涂层和退火还原法相结合制备出多壁锡/二氧化锡@碳中空纳米纤维(Sn/SnO2@CHNFs)。如图3所示,合成的中空纳米纤维具有特殊的双壁管丝结构,具有较大的比表面积和丰富的内部空间,可以提供电解质与电极材料的有效接触面积和更多的氧化还原反应活性位点。此外,由于碳包覆结构有效地缓解了锡基电极材料的体积膨胀,使其显示出优异的循环稳定性,即使在2000次循环后,该复合材料仍展现出986.3 mA·h/g 的高比容量,并且在5A/g 的高电流密度下可保持508.2 mA·h/g的比容量。这种优异的电化学性能表明多壁Sn/SnO2@CHNFs是高性能储能系统的良好选择。

图3 多壁Sn/SnO2@C纳米纤维结构示意图[25]Fig.3 Schematic diagram of Multi wall SN/SnO2@C nanofiber 25]

为了探究不同结构的复合纳米纤维对电化学性能的影响,Wu等[26]根据Baumgarten方程[27],将高分子量的PVA(H-PVA)、低分子量的PVA(L-PVA)和Fe(NO)3·9H2O 混合溶液进行纺丝,再基于Kirkendall 效应[28],通过调节碳化过程中的升温速率获得中空、管中管、豌豆状三种结构的Fe3O4/C复合纳米纤维。电化学性能测试结果显示,管中管状的复合纳米纤维在500 mA/g 的电流密度下,循环500 次后可逆容量保持在848 mA·h/g,比起相同测试条件下的单通道中空纳米纤维(417 mA·h/g)和豌豆状纳米纤维(738 mA·h/g)要表现出更加优异的循环性能和倍率性能。分析认为是独特的管中管结构具有更大的比表面积,有利于增加电极与电解质接触面积和活性位点,内外管之间的空隙能够有效缓冲锂离子脱嵌过程中Fe3O4纳米粒子的体积膨胀。

2.5 混合结构的TMO/C复合纳米纤维

由于多孔、核壳、中空等特殊结构的纳米纤维显示出优异的物理化学特性,有学者尝试将这些结构混合到一种复合纳米纤维中去,以更进一步地提高锂离子电池的电化学性能。Wang 等[29]利用同轴静电纺丝法制备出了Co(NO3)2/PAN 纤维包覆Zn(NO3)2/PAN 复合纳米纤维,再对该复合纤维在N2氛围下进行碳化处理。在热处理的过程中,利用锌的自蒸发性,通过调控温度参数,选择性地牺牲掉Zn 离子,在内层碳纤维表面形成多孔结构,最后获得外层为钴氧化物CoxOy/C复合纳米纤维,内层为多孔碳纳米纤维的核壳式复合纳米纤维。内层多孔道结构的碳纳米纤维让电解液与电极材料的接触面积变得更大,缩短了离子的传输距离,也提供了更多的传输通道;CoxOy纳米颗粒被碳纤维包覆住,体积膨胀被有效缓解。创造性的结构设计使得该复合材料表现出极为出色的电化学性能,首次充放电比容量达到1520、2297 mA·h/g,并且在1000 mA/g的电流密度下,经过400次充放电循环,剩余可逆容量仍能达到983.5 mA·h/g,远远高于绝大多数锂离子电池的负极材料。该研究也为设计高性能锂离子电池提供了一种新的方法供参考。

同样是利用钴氧化物的优异性能,Zhang 等[30]以二甲基咪唑钴(ZIF-67)作为Co3O4的前驱体,通过静电纺丝技术结合Kirkendall 效应制备出Co3O4中空纳米球掺杂多孔碳基复合纳米纤维。ZIF-67是一种多孔的沸石型金属-有机框架(MOF),具有丰富的孔隙结构和良好的离子渗透性,而且在无氧条件下,通过简单的热处理就可以得到钴、氮掺杂的碳材料,是制备多孔中空复合材料的优良前驱体。Co3O4@C 的中空纳米球以及碳纤维基体在电化学循环过程中为离子的传输提供更多的通道,同时中空的结构也在一定程度上缓解了体积膨胀,增加了材料的稳定性,而且钴离子能够促进碳材料的石墨化,增加储锂容量。该复合材料首次充放电比容量分别为1003、1824 mA·h/g,同时也表现出优异的循环稳定性,在100 m·A/g 的电流密度下循环200次,可逆容量剩余1100 mA·h/g,出色的电化学性能也证明了空心纳米颗粒比实心纳米颗粒具有更好的化学性能[31]。

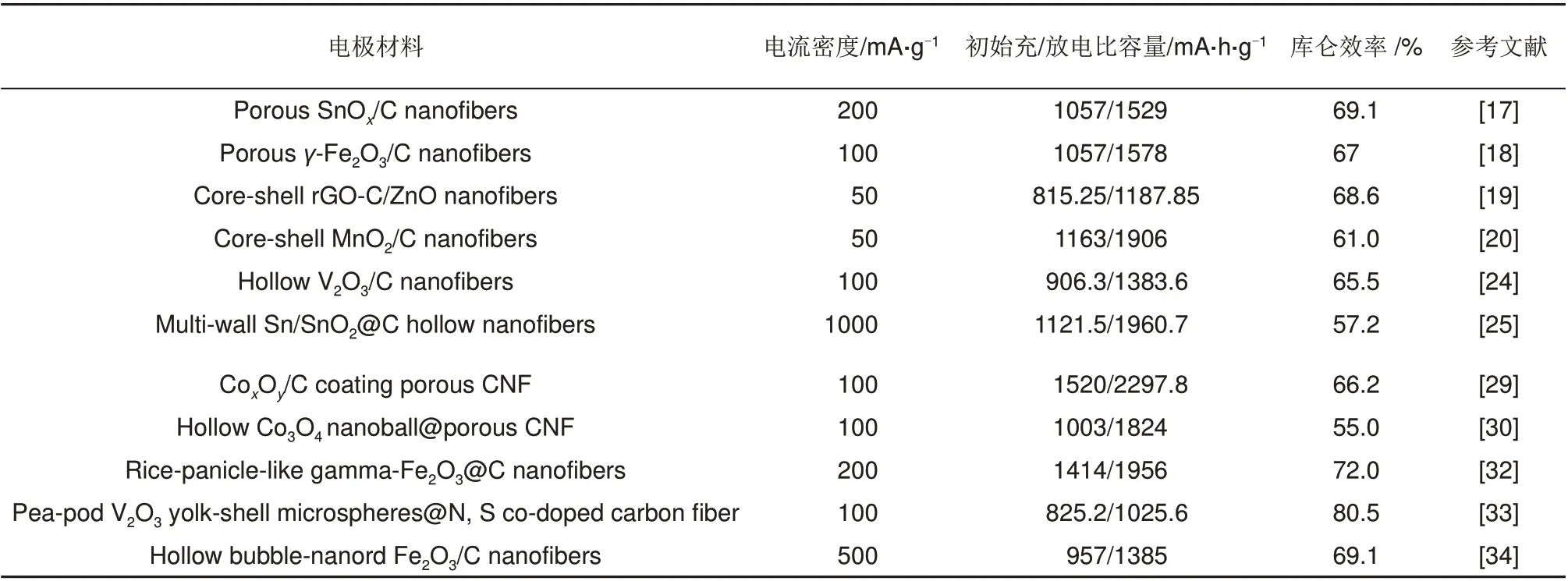

除了上述的一些特殊结构外,另有一些研究工作充分利用静电纺丝技术以及热处理工艺,制备出了多种结构各异的TMO/C 复合纳米纤维,例如,麦穗状Fe2O3/C 纳米纤维[32]、豌豆荚状V2O3/C 纳米纤维[33]、中空纳米棒状Fe2O3/C 纤维[34]等,应用在锂离子电池负极材料上时,均表现出了优异的电化学性能,具有一定的发展潜力。表2集中列举了文中部分静电纺丝法制备的特殊结构的TMO/C 复合电极材料及其电化学性能。

表2 静电纺丝法制备的TMO/C复合电极材料及其储锂能力Table 2 TMO/C composite electrode material prepared by electrospinning and its lithium storage capacity

3 总结与展望

在以上阐述的研究中,研究者们均是以静电纺丝法为基础,结合各种处理手段来实现纳米尺度的TMO粒子与碳材料的复合,大多是将TMO粒子的前驱物加入到纺丝液中,再通过对纺丝产物进行高温或者腐蚀处理获得TMO/C 复合物,也有学者直接将TMO 粒子与纺丝产物相结合来获得核壳等特殊结构的复合物,例如电化学沉积法和原子层沉积法。不论是通过何种手段,其目的都是为了获得高比容量、高能量密度以及具有稳定循环性能的锂离子电池。通过静电纺丝法制备TMO/C 复合纳米纤维,在制备技术和材料性能方面都具有较多的可选之处,总结为如下几点。

(1)一维纳米纤维的优势在于较大的比表面积和良好的柔性,相互交缠之后形成三维结构的纳米纤维膜,具有优异的力学性能和电化学性能。比起其它制备方法,静电纺丝法操作简单,成本较低而且制备出的纳米纤维尺寸、形貌结构可以通过改变相关参数实现可控。

(2)将碳材料与TMO 复合,一方面碳材料良好的导电性可以弥补TMO 材料电导率的不足,另一方面稳定的结构还可以有效缓解TMO 材料的体积膨胀。

(3)各种多孔、核壳、中空的结构可以增大电解液与电极材料的接触面积,增加活性位点和离子传输通道,提高反应效率。

(4)具有一定柔性的复合纳米纤维材料可以直接作为锂离子电池的负极材料,不需要额外添加黏结剂、导电剂等,减少成本且绿色环保。

虽然TMO/C 复合纳米纤维在锂离子电池领域显现出较大的应用前景,但是复杂繁琐的热处理等工艺使得其还无法大规模量产,实现商业化更是遥遥无期。此外,碳基材料虽然稳定性能好且廉价易得,但是较低的能量密度以及不稳定的放电电压对于复合材料的性能也会产生不良影响。所以,未来TMO 基复合电极材料的发展方向可以从以下方面展开:①简化制备工艺,开发出一种可实现、低成本的制备方案;②研究发掘出更适合与TMOs复合的材料,它具有较高的能量密度和稳定的放电电压,同时对TMO 材料的体积膨胀实现更有效的控制。