关于注塑模模仁采用铝合金加工时常见问题及解决方法

卢文博

(河南驼人医疗器械集团有限公司,河南 新乡 453400)

1 铝合金的特性及可加工性分析

铝相较于钢材密度低,只有钢材的1/3,熔点低,抗腐蚀性和耐磨性更好,具有优良的可加工性和导热性能。对于一些要求材料热传导效率高、形状复杂或生产批量小的塑料模具,可以考虑采用铝合金制作模仁,能够在一定程度上缩短模具制作周期,降低模具制作成本。

纯铝强度较低,不足以满足模仁使用要求,加入Cu、Mn、Si、Zn等元素后制成的铝合金不仅保留了铝的优良性能,还提高了机械性能,既能满足使用要求,又便于加工。铝合金根据所含成分不同和获得方法的差别,可以分为铸造铝合金和变形铝合金,二者均可以应用于塑料模具的制作,其中变形铝合金7A09因为强度高于ZAlSi7Mg,常用来制作强度要求更高的塑料模具。

2 铝合金加工过程中变形的解决方法

2.1 毛坯内应力引起的变形

残余应力是模具制作过程中影响最大的内应力,是模具制作过程中必须考虑的重要因素,制作模仁时往往要涉及到锯切、切削、铣削、钻孔、磨削等多种加工方法,这些加工方法引起的工件内部产生不均匀塑性变形及相变均会引起残余应力。通过自然时效或者人工时效可以消除毛坯的部分内应力。对于较大的毛坯,采用预先加工和自然时效相结合的方式能够最大程度地降低因为内应力产生的变形,即去除毛坯大部分的余量后放置一段时间,通过自然时效释放内应力,减少后续加工时产生的变形。

2.2 切削力、切削热引起的变形

铝合金的强度和硬度低,加工时刀具与工件高速摩擦,温度快速上升,加工表面塑性明显提高,容易产生“粘刀”现象,同时高温高压的环境下排出切屑时,切屑底层和前刀面产生很大的摩擦,很容易产生积屑瘤,会对工件的尺寸和表面光洁度产生较大影响。

合理选择刀具几何参数。尽可能选择前角、螺旋角大而主偏角小的刀具,铣削加工时选择齿数较少的铣刀,需要注意的是,粗铣时应选择后角较小的刀具,以保证良好散热,精铣时应选择后角稍大的刀具以减小弹性变形,保证工件表面粗糙度。

控制刀具的磨损程度,当磨损较严重时,及时修磨刀具,尽可能消除刀齿上的毛刺和锯齿纹,减少加工时产生的切削热,降低工件的温度,可以节省自然时效所需时间及减少变形量。

改善工件的装夹方法。加工时尽可能避免使用虎钳夹持工件,对于薄板加工时最好选用真空吸盘,夹紧力的作用点最好在支承面上,夹紧时注意夹紧力的方向,避免垂直于型腔方向,且夹紧力越小越好。

切削力、切削热引起的变形如图1所示。

图1 切削力、切削热引起的变形

2.3 加工工艺错误引起的变形

对于加工工艺错误引起的变形,可通过以下措施加以避免:①加工余量较大的零件时采用对称加工能够避免热量的聚集造成的局部温度过高,保证良好的散热条件。②对于多型腔结构,按顺序一次成型时,容易造成零件受力不均匀产生变形,可以采用分层次多次成型,每个层次尽可能加工到所有型腔。③合理选择切削量,提高机床的转速,降低切削力,避免因为切削力太大影响主轴的刚性。提高转速还能减少毛刺,提高表面光洁度,同时能使刀具更耐用。④粗加工和精加工采用不同的走刀顺序。粗加工时采用逆铣,提高工作效率;精加工时采用顺铣,减少加工硬化,保证精度和表面质量。⑤尽量避免使用铣刀钻孔,必要时先用同尺寸的钻头钻孔,再用铣刀铣削。

3 线切割过程中常见问题的原因及解决方法

3.1 易断丝、短路

线切割机床如图2所示。线切割加工铝合金工件时,容易产生较大的电蚀物,这些电蚀物在高温下氧化并附着在钼丝表面,快速消耗导电块,并形成沟槽,当氧化物卡在沟槽中,就会出现断丝。另外,当进给速度过快时,钼丝与工件机械摩擦造成钼丝快速磨损也容易造成断丝。

图2 线切割机床

线切割加工铝合金工件时,相同电流情况下产生的电蚀物比加工钢材产生的电蚀物大且数量多,当这些电蚀物大量堆积在切割位置时导致的短路,是线切割加工铝合金工件容易短路的主要原因。

解决方法:在切割35 mm以上的铝合金材料时,加工2~3 h后,转动导电块,并在适当位置加装挡板,以及时清洁钼丝表面的杂质。调整合适的电流参数和进给速度。如果条件允许,可以采用切铝专用钼丝。

3.2 零件表面产生白色斑点

在实际模具生产过程中,大多数情况下线切割用来加工钢材和铜,如果在不更换工作液的情况下,工作液中存在大量过滤装置无法过滤的金属粉末,在加工铝合金时,电位较高的金属与低电位的铝合金之间产生电偶腐蚀,会在铝合金表面形成团状斑点,影响工件的表面质量。

解决方法:在加工工作量较大的铝合金工件时,改进机床的过滤设备,尽可能减少工作液中的金属杂质。加工前对铝合金进行防氧化处理。尽可能缩短加工周期,进而缩短工作液接触工件的时间,减少腐蚀的发生。

4 铝合金加工螺纹容易崩牙的原因及解决方法

铝合金工件内螺纹如图3所示。在铝合金上加工内螺纹时,如果直接进行攻丝,后期装配时铝件上的内螺纹孔经常会出现崩牙的现象。产生这种现象的原因是铝合金的延伸率较小,铝合金工件螺纹与钢制的螺栓之间存在强度差。对于这个问题,可采用先在工件上加工出合适尺寸的底孔,如图3中的右孔,利用钢制的螺栓现有的螺纹挤压工件底孔内壁产生塑性变形,受到挤压产生塑性变形的部分填充到牙槽顶部,就形成了如图3中左孔的内螺纹,这样既可以实现紧密配合,又可以防止崩牙。

图3 铝合金工件内螺纹

若加工时使用该方法,底孔太小攻不动牙,底孔太大牙型就会不理想,适得其反,因此必须通过相应公式计算并加工出合适的底孔。

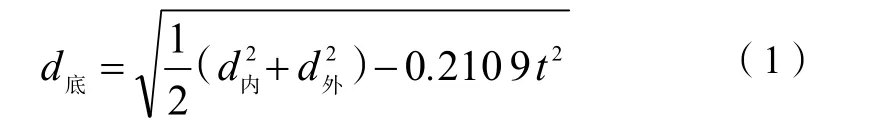

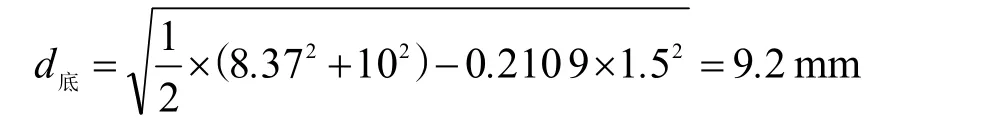

查阅资料得到底孔直径的计算公式为:

式(1)中:d底为底孔直径,mm;d内为螺纹内径,mm;d外为螺纹外径,mm;t为螺纹螺距,mm。

以M10的螺纹为例,d内=8.37 mm,d外=10 mm,t=1.5 mm。计算得:

因此,底孔直径取9.2 mm。

5 结论

通过对铝合金材质模仁加工过程中常见问题出现原因的分析,给出了比较实用的解决方法,通过多种方法共同作用减少铝合金工件在加工过程中的变形,给出了铝合金线切割时减少断丝、短路及腐蚀性白斑的解决方法,解决了铝合金工件内螺纹装配时容易崩牙的问题。