反应堆压力容器安注接管嘴热工水力瞬态分析

王保平 于德勇 韩 冰

(中国核动力研究设计院核反应堆系统设计技术重点实验室,四川 成都610213)

0 引言

当安注系统向压力容器注入冷流体,将导致压力容器内壁金属受到冷冲击设计瞬态发生时,安注系统向压力容器注入冷流体,将导致反应堆压力容器接管嘴受到较强的冷冲击。为详细评价该工况下压力容器管嘴的结构完整性,本文利用计算流体力学方法,详细计算了该工况下反应堆压力容器安注接管嘴及压力容器内壁面的温度分布。本文考虑的设计瞬态有安注系统误动作和反应堆冷却剂系统误失压两类工况。

安注系统误动作:假定冷水注入要维持10 min。两台高压安注泵向反应堆冷却剂系统注水。安注管线中冷水和硼注入箱的水注入反应堆冷却剂系统,在瞬态开始600 s后,安注水为来自换料水箱中的水。

反应堆冷却剂系统误失压:假定冷水注入要维持10 min。这个瞬态不同于“安注系统误动作”瞬态,在这个瞬态中,安注流量更大,管线中的水和硼注入箱中的水排放时间要短。

基于以上两种工况,对力容器安注接管嘴及压力容器内壁面的温度分布开展仿真研究。

1 计算模型

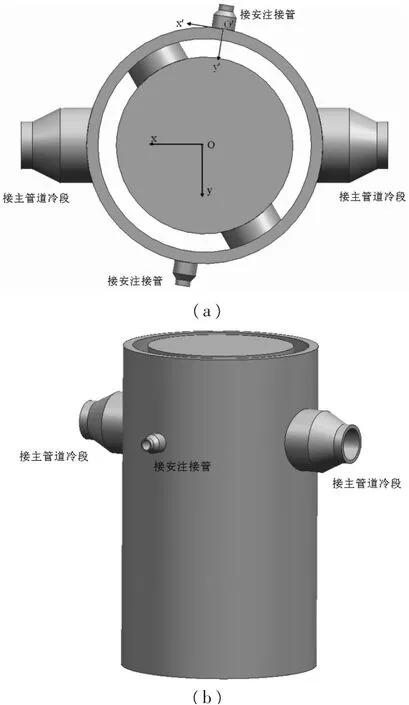

建模时重点考虑了反应堆压力容器内、吊篮外的冷却剂流动区域,而对其他不影响流体流动的区域进行了适当地简化。

压力容器筒体模型如图1所示(其中图1(a)为仰视图),模型保留了主管道冷段接管嘴和安注接管嘴,以及主管道热段接管嘴在压力容器内的部分。为了简化模型并便于计算,建模过程中取消了压力容器的上封头和下封头,截取筒体高度7 m,主管道和安注接管嘴中心位于距筒体上端面1.9 m高度平面上,吊篮外壁和筒体内壁在整个筒体高度范围内直径保持均一,且不考虑堆焊层的厚度。计算过程中流动区域上部边界定义为壁面边界,计算中不考虑旁流;下部边界定义为出口边界,不考虑冷却剂向堆芯的流动。本文利用商业计算流体力学软件ANSYS CFX 10.0计算。网格为结构化六面体网格,网格数约为100万。湍流计算模型采用工程中常用的k-ε模型。瞬态模拟时间为600 s。

图1 压力容器物理模型

2 材料物性

反应堆冷却剂为含硼水,其密度、定压比热、动力粘度等物性参数随温度有较明显的变化。设计瞬态过程流体温度区间较大(40~291.6℃),因此,为反映瞬态过程流体温度信息和导热性能,计算时必须考虑流体物性随温度的变化。

另外,金属的导热性能也会严重影响流体与金属之间的热量传递。由于压力容器筒体内壁有金属材料堆焊层,本报告在建模时没有考虑堆焊层的厚度,但该金属材料的传热性能是影响金属壁面温度的重要因素。因此在计算时,根据堆焊层金属材料传热性能选定计算模型中金属材料的热传导系数和定压比热参数。

3 瞬态过程假设

本文选择可以包络性较强的安注系统误动作和反应堆冷却剂系统误失压两个瞬态进行分析,瞬态开始后从安注接管注入的流体温度在2 s内从291.6℃下降到40℃,该时间过于保守且不能反应真实的瞬态过程。安注接管嘴与上游的第二道止回阀之间的管线长度为5.67~6.28 m,假设在瞬态开始前这一段管线内的流体沿着管道的走向温度由高到低呈线性分布,瞬态刚开始的一段时间,注入压力容器的流体为这一段管道内的流体,之后才是止回阀后来自换料水箱内的冷流体。根据这一段的管道长度和瞬态下的安注流速,可以计算得到瞬态开始后从安注接管注入流体的降温时间(从291.6℃下降到40℃)。因此,对于安注系统误动作瞬态,安注接管嘴注入的流体降温时间为30 s,对于反应堆冷却剂系统误失压瞬态,安注接管嘴注入的流体降温时间为20 s。

4 计算结果及分析

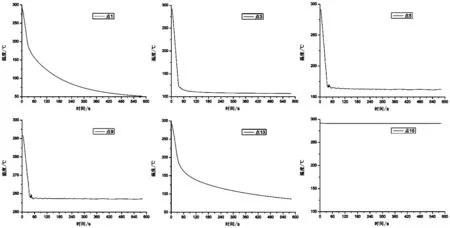

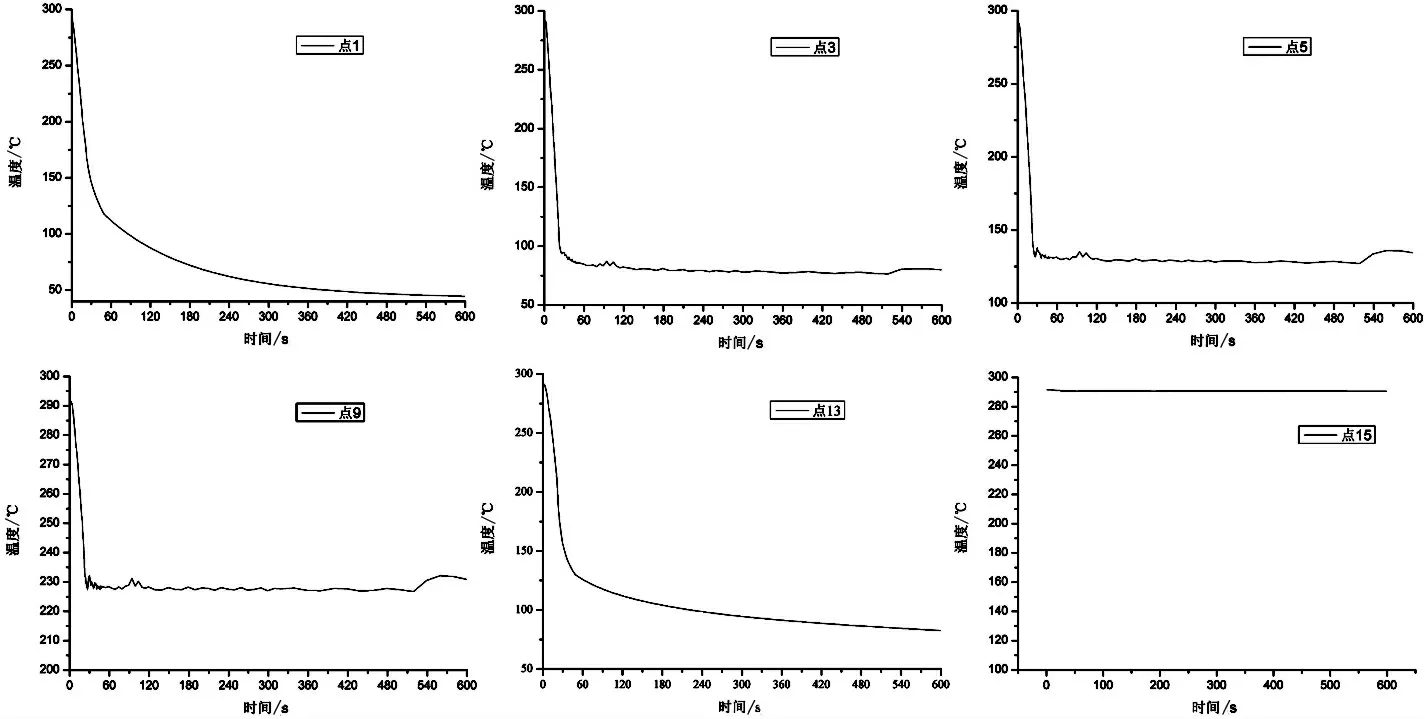

本文计算得到了瞬态发生时安注接管嘴和压力容器内壁面的温度分布,在压力容器内壁面上选择有代表性的16个点(见图2和图3)。这些点的温度随时间变化的关系见图4和图5。

图2 安注系统误动作瞬态取点位置

图3 反应堆冷却剂系统误失压瞬态取点位置

图4 安注系统误动作瞬态计算结果

图5 反应堆冷却剂系统误失压瞬态计算结果

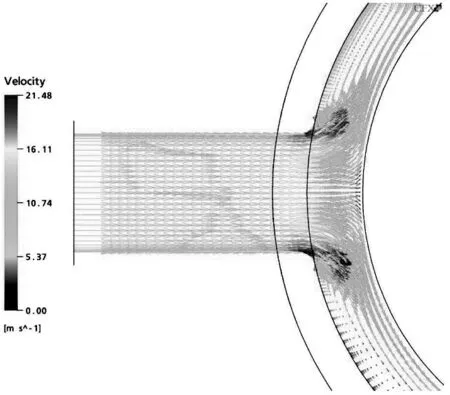

同时,计算得到了瞬态发生时RPV内部流动空间的流场及压力分布。两种瞬态下,由安注接管注入的流体在稳态时的流线见图6,由于主管道冷段注入的流速较高的流体的影响,由安注接管注入的流体在进入压力容器后先向上流动,然后向下,在冷段接管嘴附近出现了一个漩涡后沿出口方向流出。本文以安注系统误动作瞬态为例,针对上述流动现象,做简要分析。

图6 安注接管处流体流线(600 s时)

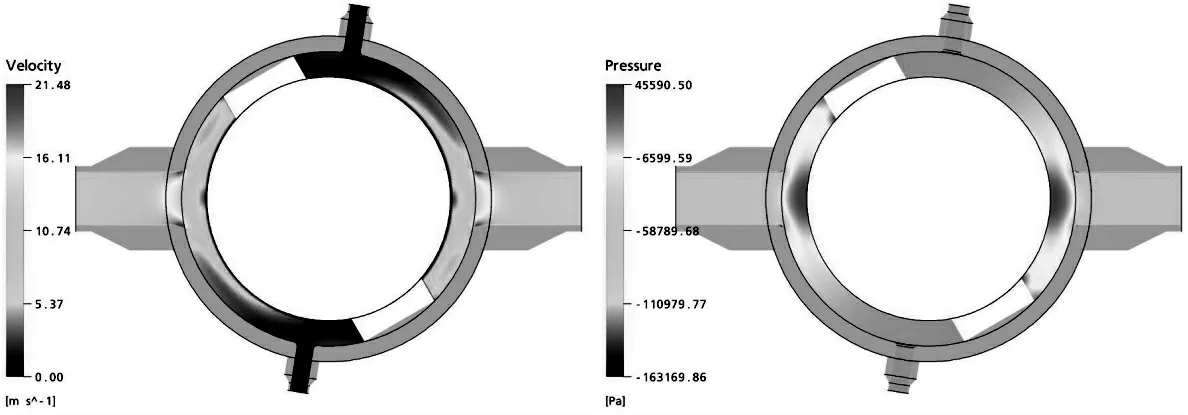

从主管道冷段入口进入的流体速度为16.9 m/s,进入压力容器后直接冲击在吊兰外壁上,高速的流体在冲击吊兰外壁之后,沿着吊兰外壁呈发散状向四周流动,如图7所示。在水平横截面上会形成吊兰附近流体流速较高,而压力容器内壁附近流体流速较低的流场速度分布,如图8(a)所示(所取截面标高为安注接管中心高度)。主管道冷段接口处流速较高,而在安注管接口处附近流速较低,两侧的高速流体在这里进行对冲,其速度降低,而静压增高,如图8(b)所示。由于安注接管处的静压相对主管道冷段入口附近的静压要高,使流体在压力容器侧出现回流。同理,在安注接管入口下部附近由于流体对冲产生的局部高压会在压力容器内壁侧出现一个向四周发散的流动,其发散中心的位置大致位于其接入口下部500 mm处,但这一位置会受到安注管接入点以及主管道热段的影响。

图7 安注接管处流体流线(600 s时)

图8 主管道中心标高位置水平横截面速度及压力分布

5 结语

本文利用计算流体力学(CFD)方法,得到了瞬态过程的反应堆压力容器及其安注接管嘴金属内壁的温度分布,可作为详细评价该工况下压力容器管嘴的结构完整性的支撑。