国内己内酰胺生产现状及生产工艺技术经济分析比较

张凯钧 (山西兰花科技创业股份有限公司新材料分公司,山西 晋城 048000)

0 引言

我国是世界最大的己内酰胺生产国和消费国,随着在建己内酰胺产能释放,市场竞争将越来越激烈,行业进入微利时代,降本增效将成为竞争决定性因素之一。己内酰胺生产成本差别主要取决于环己酮生产成本,因此,有必要对环己烷氧化法和环己烯水合法两种生产工艺的原辅材料消耗、能源动力消耗、废弃物排放、生产成本等方面进行技术经济分析比较。

1 国内己内酰胺生产现状

己内酰胺生产工艺路线按原料分为苯酚法和苯法。苯酚法工艺流程短、产品质量好,但受原料苯酚价格较高且供应不易保障、装置生产成本高等因素制约,目前国内只有一家企业采用苯酚法。新建装置全部选择采用苯法路线生产己内酰胺,苯法又分为环己烷氧化法、环己烯水合法、环己烯酯化法,其中环己烯酯化法中试已完成,还有待工业化验证[1]。目前国内己内酰胺主流生产工艺有两种:环己烷氧化法和环己烯水合法。

截至2020年底,国内己内酰胺总产能437万吨。其中,环己烯水合法产能231万吨,占总产能的53%;环己烷氧化法产能166万吨,占总产能的38%;苯酚法产能40万吨,占总产能的9%。在建己内酰胺项目新增产能300万吨,除巴陵石化搬迁项目拟采用环己烯酯化法外,其它均采用环己烯水合法。

2 工艺技术比较

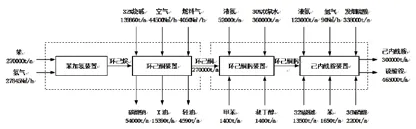

环己烷氧化法和环己烯水合法生产己内酰胺的主要区别就在于生产环己酮的工艺不同,由环己酮生产己内酰胺的工艺基本相同。下面以30万吨/年己内酰胺规模级(配套27万吨/年环己酮)两种工艺生产环己酮进行工艺技术分析比较。

2.1 总物料平衡比较

(1)环己烷氧化法:以苯和氢气为原料,苯加氢生成环己烷,环己烷和空气进行氧化生成环己酮和环己醇混合物(KA油),环己醇脱氢生成环己酮;环己酮与液氨、过氧化氢反应生成环己酮肟,环己酮肟在发烟硫酸存在的条件下进行贝克曼液相重排生成己内酰胺(副产硫酸铵)(如图1所示)。

图1 某厂30万吨/年己内酰胺总物料平衡图(环己烷氧化法)

(2)环己烯水合法:以苯和氢气为原料,苯选择加氢生成环己烯(副产环己烷),环己烯进行水合反应生成环己醇,环己醇脱氢反应生成环己酮;环己酮与液氨、过氧化氢反应生成环己酮肟,环己酮肟在发烟硫酸存在的条件下进行贝克曼液相重排生成己内酰胺(副产硫酸铵)(如图2所示)。

图2 某厂30万吨/年己内酰胺总物料平衡图(环己烯水合法)

2.2 消耗定额比较

27万吨/年环己酮两种生产工艺原辅材料及能源动力消耗定额比较[1-2](如表1所示)。

表1 两种工艺主要原辅材料及能源动力消耗定额比较 /吨环己酮

(1)主要原料消耗

环己烷氧化法原料苯只有75%~80%转化成环己酮,其余转化为成分复杂且难以回收利用的副产物,副产物需通过加碱中和后再焚烧处理,氢气单耗也较环己烯水合法高。

环己烯水合法原料苯99.5%转化为环己酮和环己烷,其中环己酮比例可达到80%以上,副产物环己烷纯度高可以作为产品销售,氢气单耗也较环己烷氧化法低。

(2)能源动力消耗

环已烷氧化法采用气相加氢,能源消耗量较大;副产物焚烧处理需消耗大量的燃气能源。

环己烯水合法加氢反应和水合反应均在液相中发生,除蒸汽消耗量略高外,其他能源动力消耗都较环己烷氧化法少。

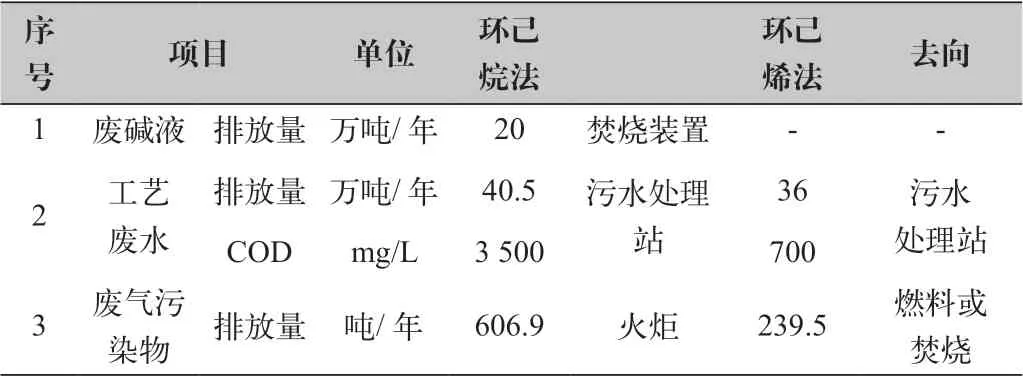

2.3 废水、废气排放量

27万吨/年环己酮两种工艺废水、废气排放量比较[2](如表2所示)。

表2 两种工艺技术废水、废气排放表

(1)环己烷氧化法生产环己酮,苯的综合利用率仅有75%~80%,在反应的过程中产生了大量废气、废液,需要进行焚烧处理。

(2)环己烯水合法的苯综合利用率高达99.5%,废弃物的排放量只有环己烷氧化法的10%,并且可用作清洁燃料。

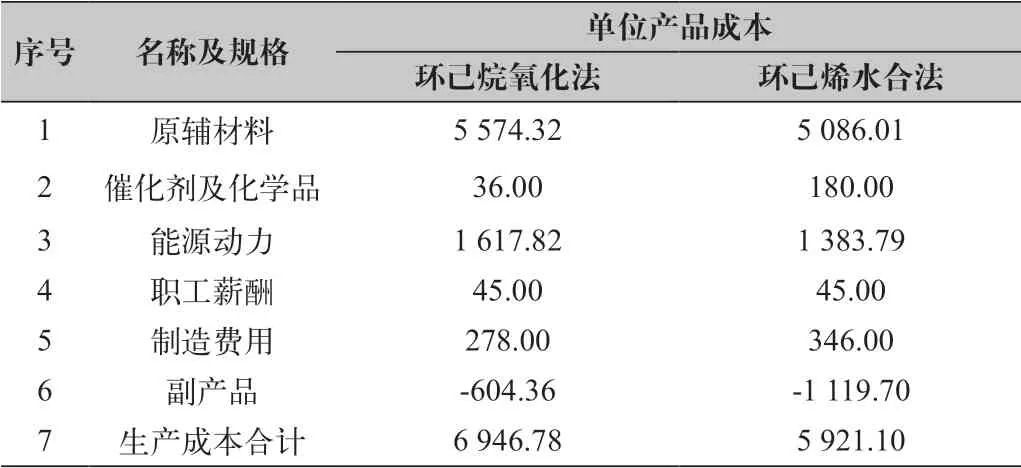

3 生产成本比较

假设国际原油价格在50~60美元/桶背景下,纯苯含税价格按5 000元/吨、氢气含税价格按1.2元/Nm3、化学品和催化剂价格执行华北地区市场价格、能源动力价格执行山西晋东南地区典型价格。对27万吨/年环己酮两种工艺生产成本估算比较(如表3所示)。

表3 两种工艺环己酮生产成本比较 元/吨环己酮(不含税)

环己烯水合法较环己烷氧化法原辅材料、能源动力、废弃物处理费用低,催化剂费用、制造费用高。环己烯水合法较环己烷氧化法生产环己酮生产成本低10%~15%。

4 对比总结

(1)产品质量方面,环己烯水合法制得的产品中醛或链烷酮等杂质较少,所得的环己酮产品质量高。

(2)原料消耗方面,环己烷氧化法收率较低,氢和碱的消耗较高;而环己烯水合法收率高,氢和碱的消耗较低。

(3)安全生产方面,环己烷氧化法过程中采用的是通入空气氧化方法,系统危险性较大;环己烯水合法过程在比较温和的水相中进行,系统危险性较小。

(4)环境保护方面,环己烷氧化法生产过程产生难处理的废碱液,而环己烯水合法没有废碱液生成,三废少。

(5)生产成本方面,环己烯水合法较环己烷氧化法生产环己酮生产成本低10%~15%,具有显著的成本优势。

综合上述,环己烯水合法生产己内酰胺工艺技术,具有流程合理、物料消耗少、环境影响小、安全性能高、产品质量好、生产成本低等特点,有较强竞争力。

5 结语

随着国内新建及扩建己内酰胺生产装置产能的释放,产能过剩矛盾将显现,市场竞争将会更为激烈。原料环己酮在己内酰胺生产成本中占60%,因此,降低环己酮生产成本至关重要,应加强环己酮生产相关技术研发和技术升级,提高催化剂转化率,降低生产成本。同时,随着新建及扩建环己烯水合法生产己内酰胺产能的释放,副产环己烷将达百万吨,应加大环己烷利用开发力度,扩展环己烷市场空间,提高环己烷产品附加值。