PDCA循环在航天红外载荷产品保证管理中的应用

涂步华、梁 宏、祁公祺、董德平 /中国科学院上海技术物理研究所

近年来,航天产品保证管理要求越来越高,产品保证覆盖产品研制全流程,直接关系到产品研制质量。因此,科学系统地优化产品保证工作流程和工作项目,对提高航天红外载荷产品保证工作质量,实现产品质量目标,有着非常积极的意义。

以产品技术流程为基础,通过质量管理PDCA(Plan- Do-Check- Act,策划—实施—检查—处置)循环的思想优化产品保证工作流程和工作项目,针对航天红外载荷产品特点,识别质量控制点,开展针对性、高效的产品保证管理,确保产品按期保质交付。

一、航天产品保证管理和PDCA循环

1.航天产品保证管理

航天产品保证是指为使产品确信达到质量要求,在产品研制、生产全过程所进行的一系列有组织、有计划的技术和管理活动。航天产品保证管理是指对产品保证各项工作项目进行计划、组织、指挥、协调、控制和检查监督,最终实现产品保证工作目标要求的活动;可以通过细化产品保证管理流程和工作项目、制定产品保证大纲和产品保证计划等工作指导产品保证工作的实施。

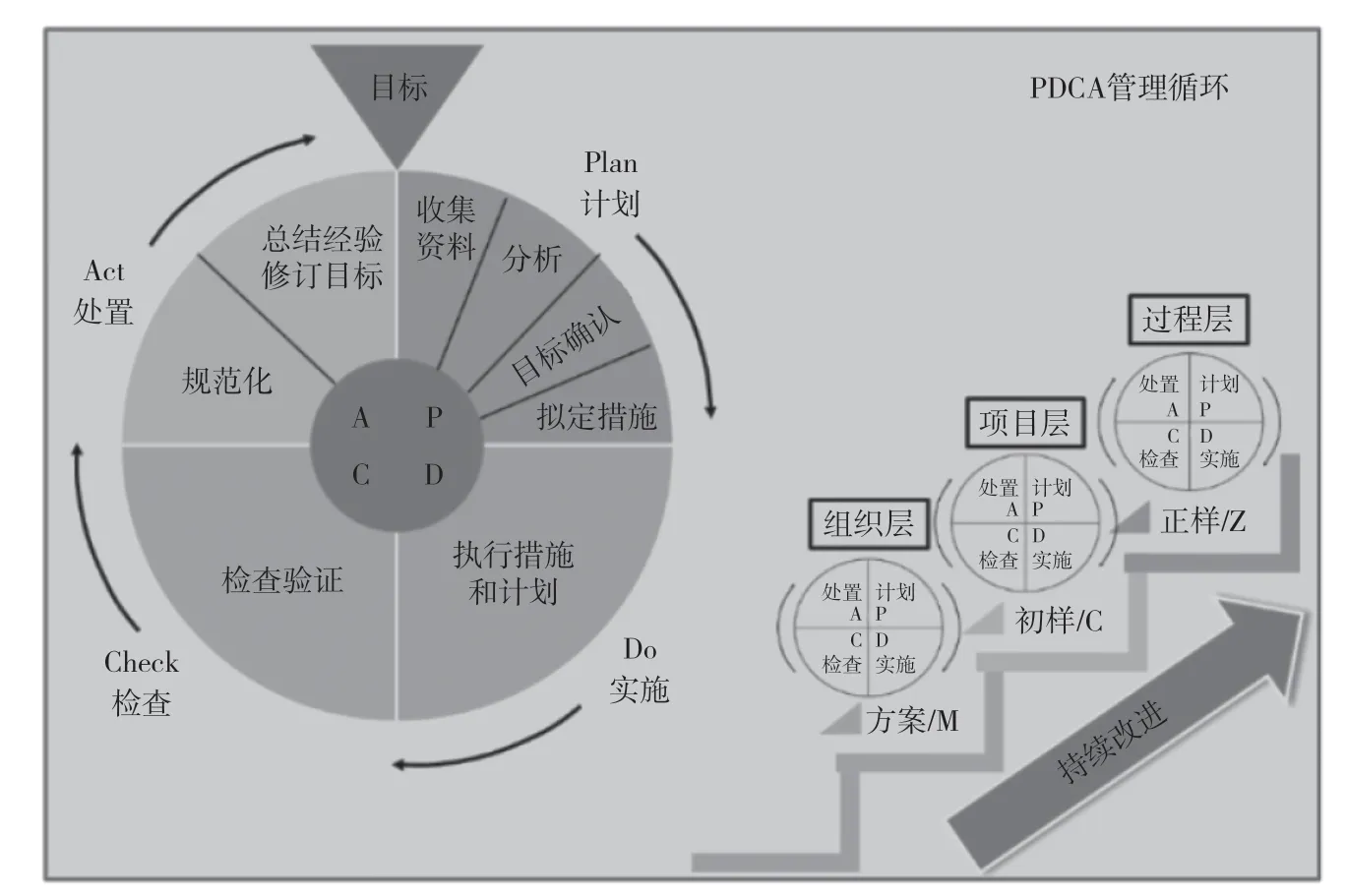

2.PDCA循环

PDCA循环是由美国质量管理专家休哈特(Shewhart)博士首先提出,由美国统计学家戴明(W.E.Deming)博士采纳、宣传,并在全球全面质量管理领域广泛应用,所以又称为“戴明环”。PDCA循环可以简要描述为:(1)策划(Plan):根据顾客的要求和组织的方针,建立体系的目标及其过程,确定实现结果所需的资源,并识别和应对风险和机遇;(2)实施(Do):执行所做的策划;(3)检查(Check):根据方针、目标、要求和所策划的活动,对过程及形成的产品和服务进行监视和测量(适用时),并报告结果;(4)处置(Act):必要时,采取措施提高绩效。

二、航天红外载荷产品保证管理

1.产品保证工作流程

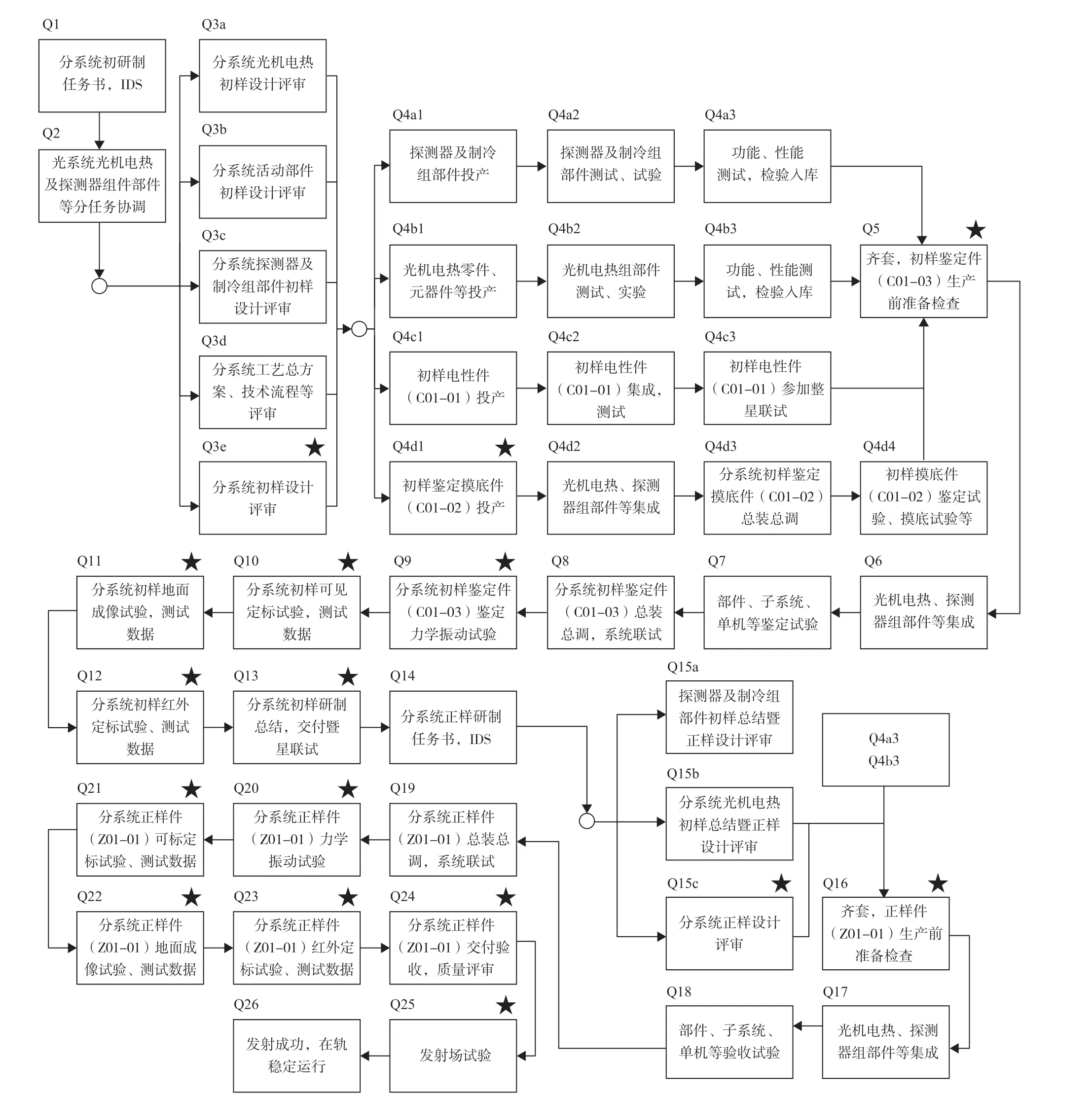

以航天红外载荷产品技术流程为基础,分阶段、分层次开展产品保证,形成产品保证工作项目;使得产品设计、制造、测试及试验等全过程质量得到充分保证,分析识别有重大影响的产品工作项目,确定为质量控制点,并做出相应标识。典型的航天红外载荷产品保证工作流程可以用图1表示(图中“★”为识别出的质量控制点)。

图1 航天红外载荷产品保证流程图

2.产品保证工作项目

航天红外载荷分阶段、分层次的产品保证基本项目包括:(1)研制技术要求和任务分系统接口协调、IDS表;(2)分系统光、机、电、热及探测器组部件等分任务协调;(3)组部件的设计评审;(4)分系统的设计评审;(5)分系统光、机、电、热及探测器组部件等投产、试验和检验;(6)零部件齐套,生产准备前检查;(7)分系统光、机、电、热及探测器组部件等集成、调试;(8)分系统总装、总调;(9)分系统单机应力筛选试验和环境模拟试验等可靠性试验;(10)分系统可见光通道地面定标试验;(11)分系统地面成像试验;(12)分系统红外通道地面定标试验;(13)分系统验收测试、研制总结和交付质量评审。

三、基于PDCA循环的产品保证管理应用

PDCA循环可以使航天产品保证管理的思想方法和工作步骤更加条理化、系统化和图像化,对于航天红外载荷产品,PDCA循环的方法可以在组织、项目、过程等不同层面的产品保证管理工作中得到具体应用,如图2所示。

图2 PDCA管理循环的应用示意图

1.PDCA循环在组织层面产品保证管理中的应用

(1)组织层计划阶段(P)

航天红外载荷产品是基于红外材料、红外探测器和红外焦平面(有时也集成可见光、紫外探测器和激光测距设备)、空间制冷及热控、光学元件等核心组部件研制,通过在红外物理基础、先进光电探测器,以及红外光电系统等领域的技术创新和集成创新,实现红外光电遥感探测的分系统产品。按航天产品保证规范等要求,针对航天红外载荷产品特点,拟制航天红外载荷产品保证管理要求、产品保证大纲编制指南和产品保证计划模板。

(2)组织层实施阶段(D)

一是组建组织级产品保证专家组(含可靠性、元器件、材料工艺、软件等领域),为各型号产品保证活动提供技术支持。

二是成立以型号两师系统为核心的航天红外载荷产品保证专兼职队伍。

三是发布航天红外载荷产品保证管理要求、产品保证大纲编制指南,在组织内对航天红外载荷产品保证管理进行推广、试行。

(3)组织层检查阶段(C)

结合质量管理体系内审、质量复查等形式,检查航天红外载荷产品保证管理要求、产品保证大纲的合理性和可执行性。

(4)组织层处置阶段(A)

对检查中发现产品保证管理工作中的待改进项,不断完善航天红外载荷产品保证管理要求、产品保证大纲编制指南、产品保证计划编制模板等要求,摸索航天红外载荷产品保证更加有效的管理方法。

2.PDCA循环在项目层面产品保证管理中的应用

(1)项目层计划阶段(P)

依据组织发布的航天红外载荷产品保证管理要求等文件,结合具体产品的任务书、建造规范、技术流程等详细要求,由产品保证负责人组织编制型号项目产品保证大纲、产品保证计划、产品保证流程,针对项目特点识别出质量控制点,明确各产品保证工作项目的时机、周期、负责人、完成标志等。

(2)项目层实施阶段(D)

各部门、各岗位按型号项目产品保证计划、产品保证流程的要求在适宜的时机开展相应的产品保证工作,留有详实的记录,提供必要的标志性输出。

(3)项目层检查阶段(C)

在产品设计评审、转阶段评审和阶段总结等重要阶段,检查产品研制过程中产品保证计划、产品保证流程实施情况。

(4)项目层处置阶段(A)

将型号项目检查到的产品保证计划,以及产品保证流程执行过程中的问题和不足,拟订下一阶段的产品保证计划或行动方案,及时修改完善产品保证计划、产品保证流程。

3.PDCA循环在过程层面产品保证管理中的应用

(1) 过程层计划阶段(P)

根据型号项目红外载荷分系统产品保证流程,识别出产品保证策划、产品技术评审、关重件过程控制、试验验证、测试确认、质量问题归零等质量控制点,纳入工艺文件和过程控制管理要求中,细化质量控制点的控制措施、保障资源、关注事项等。

(2)过程层实施阶段(D)

按型号项目红外载荷分系统产品保证的质量控制点要求,各岗位按质量控制点的控制要求,在相应的节点提供必要的资源、实施具体的质量控制措施,并记录控制结果。

(3)过程层检查阶段(C)

在科研生产过程中检查质量控制点的控制实施情况。

(4)过程层处置阶段(A)

对没有达到预期结果的质量控制点,通过分析、试验等手段查找原因,完善控制措施;固化有效的控制措施,利用风险评估等方法,更新、拟定下一阶段的质量控制点及其控制措施。

四、“风云”四号01星红外载荷产品保证管理案例

1.“风云”四号01星红外载荷研制概况

风云四号卫星是我国第二代地球静止轨道(GEO)定量遥感气象卫星,为满足天气分析和预报、短期气候预测、环境和灾害监测、空间环境监测等要求,其主要技术和性能指标实现了跨越式发展。“风云”四号01星按方案、初样、正样3个阶段研制,于2016年12月11日在西昌成功发射。

“风云”四号01星红外载荷产品包括多通道扫描成像辐射计(辐射计)、干涉式大气垂直探测仪(探测仪)分系统产品,2台产品均是新研制的多通道、高精度、高光谱、定量化升级换代的有效载荷产品,并采用离轴三反光学系统。辐射计产品能够获取地球表面和云的多光谱、高精度定量观测数据和图像,实现对地球表面和大气物理参数的多光谱、高频次、定量探测能力。探测仪能够实现大气温度和湿度参数的垂直观测,提高探测精度,改进垂直分辨率。

2.“风云”四号01星红外载荷产品保证管理

(1)计划阶段(P)

针对“风云”四号01星红外载荷研制技术难度大、研制周期紧,方案、初样和正样等研制阶段交叉并行,电性件、鉴定摸底件、初样件和正样件产品状态迭代,产品配套复杂等新研产品特点,将质量管理PDCA循环应用于“风云”四号01星红外载荷产品保证管理中,以优化产品保证工作流程和工作项目,如图3所示。

(2)实施阶段(D)

针对图3识别出的关键质量控制点(如表1),将质量管理PDCA循环的思想方法成功应用于“风云”四号01星红外载荷产品各关键质量控制点的管控,对产品研制各过程顺利开展、有效衔接起到了至关重要的作用。

表1 “风云”四号01星红外载荷产品保证关键质量控制点要求

图3 “风云”四号01星红外载荷产品保证工作流程图

(3)检查阶段(C)

在设计评审、转阶段评审前等检查产品保证计划、产品保证流程执行情况。

(4)处置阶段(A)

根据检查中发现的不足,如执行过程效果不良,及时修改完善产品保证计划、产品保证流程,从而确保产品质量,最终实现了“风云”四号01星多通道扫描成像辐射计和干涉式大气垂直探测仪在轨性能优异、稳定运行的产品保证目标,目前产品已在轨稳定运行4年多。

本文以“风云”四号01星红外载荷产品保证管理为实践,探索研究了将质量管理PDCA循环方法应用于航天红外载荷产品保证管理中,通过策划、实施、检查并优化产品保证工作流程和工作项目,对关键质量控制点采取针对性措施,以确保产品质量。基于PDCA理念,通过分阶段、分层次实践产品保证工作流程和工作项目,能够覆盖产品保证全部要素,为产品保证工作的落地落实提供了有效的手段。